一种免喷漆高光注塑字牌模具打磨组件及打磨方法与流程

1.本发明涉及注塑模具生产设备技术领域,尤其是涉及一种免喷漆高光注塑字牌模具打磨组件及打磨方法。

背景技术:

2.注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.为了提高字牌的平整度、提高字牌的反光度,一般abs注塑后再进行底漆、面漆、清漆三涂两烤作业,上述步骤不仅工艺复杂、成本较高,而且易对环境造成较大污染。

4.现有技术中,如cn209754815u所述的一种高光注塑模具抛光打磨装置,包括底座,所述底座顶端设置有若干对称分布的支撑杆,所述支撑杆顶端设置有顶板,所述顶板底端从左往右依次设置有打磨机构、清洗机构与干燥机构,所述底座顶端设置有送料机构,所述底座顶端设置有若干组锁定机构,每组锁定机构分别对应打磨机构、清洗机构和干燥机构设置。

5.上述打磨装置虽然可以对模具进行打磨操作,但由于其抛光出的模具内表面光滑度不够,注塑出来的字牌无法满足高光且免喷漆的要求。

6.因此,有必要对现有技术中的免喷漆高光注塑字牌模具打磨组件及打磨方法进行改进。

技术实现要素:

7.本发明的目的在于克服现有技术中存在的缺陷,提供一种免喷漆高光注塑字牌模具打磨组件及打磨方法,可以实现注塑出的字牌免喷漆且高光的效果。

8.为实现上述技术效果,本发明的技术方案为:一种免喷漆高光注塑字牌模具打磨组件,包括用于打磨模具内表面并依次使用的粗磨件、细磨件和抛光件,还包括用于驱动所述粗磨件、细磨件或抛光件贴合所述模具内表面打磨的驱动组件,所述粗磨件、细磨件以及抛光件与所述驱动组件相拆卸式固定连接。通过这样的设计,可以使模具的内表面达到镜面的效果。

9.优选的技术方案为,所述驱动组件包括电钻,所述电钻的夹头设置有限位槽,所述限位槽的槽深方向与所述电钻的转动轴轴心线方向相一致;所述限位槽内插接设置有插接块。通过这样的设计,实现了驱动粗磨件、细磨件或抛光件高速转动的目的,从而对模具的内表面实行打磨操作。

10.优选的技术方案为,所述限位槽与所述插接块之间设置有用于避免所述插接块活动的限位组件。通过这样的设计,可以避免插接块转动时于夹头相脱离。

11.优选的技术方案为,所述限位组件包括设置于所述夹头上且与所述限位槽相通的螺纹孔、设置于所述插接块上的限位孔、与所述螺纹孔螺纹连接并与所述限位孔相限位配

合的螺杆。通过这样的设计,随着螺杆的拧入,螺杆限位于限位孔内,即避免了插接块的转动也避免了插接块的前后移动。

12.优选的技术方案为,所述插接块包括抛光插块,所述抛光插块的一端与所述限位槽相插接配合,所述抛光插块的另一端固定设置有所述抛光件。通过这样的设计,实现了抛光件与电钻相拆卸式固定连接的目的。

13.优选的技术方案为,所述插接块包括磨砂插块,所述磨砂插块包括插入段以及截面为圆形的打磨段,所述粗磨件以及细磨件为目数不同的砂纸,所述砂纸绕设于所述打磨段的外周,所述砂纸与所述打磨段之间设置有用于将所述砂纸固定于所述打磨段上的固定组件。通过这样的设计,实现了砂纸与电钻相拆卸式固定连接的目的。

14.优选的技术方案为,所述固定组件包括设置于所述打磨段且将所述打磨段的两端相贯穿的限位凹槽、与所述限位凹槽插接配合的限位块,所述限位凹槽的槽口呈收口状设置,所述砂纸夹设固定于所述限位凹槽与所述限位块之间。通过这样的设计,实现了砂纸固定于打磨段上的目的。

15.优选的技术方案为,还包括用于将打磨碎屑清除的吸附组件。通过这样的设计,可以将打磨的碎屑清除,使用者更明确打磨效果。

16.优选的技术方案为,所述吸附组件包括依次相通的负压风机、尘盒以及吸管,所述负压风机以及尘盒均与所述电钻固定连接,所述吸管的吸尘端与所述插接块相邻设置。通过这样的设计,负压风机抽气,碎屑被吸管吸附存入尘盒内。

17.一种免喷漆高光注塑字牌模具打磨方法,包括以下步骤:s1:采用800-1000目的油石打磨模具的内表面;s2:采用1000-2000目的粗砂纸打磨模具的内表面;s3:采用2000-3000目的细砂纸打磨模具的内表面;s4:采用抛光头配合研磨膏对磨具的内表面抛光上色。

18.本发明的优点和有益效果在于:本发明免喷漆高光注塑字牌模具打磨组件及打磨方法结构合理,首先通过有屎打磨模具的内表面,接着通过使用电钻依次驱动粗砂纸、细砂纸、抛光头打磨,使模具内表面呈现镜面效果,从而脱模出的字牌达到免喷漆且高光的效果。

附图说明

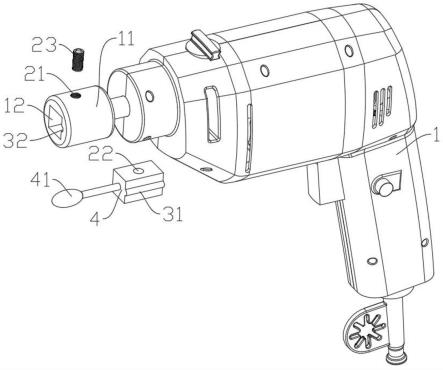

19.图1是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1的结构示意图;图2是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1的爆炸示意图;图3是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1的俯视图;图4是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1中图3沿a-a的剖视图;图5是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1中图4的爆炸示意图;图6是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1磨砂插块的

结构示意图;图7是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1中图6的爆炸示意图;图8是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1的磨砂插块的放大示意图;图9是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例1的模具的示意图;图10是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例2的结构示意图;图11是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例2的吸附组件的爆炸示意图;图12是本发明免喷漆高光注塑字牌模具打磨组件及打磨方法实施例3的打磨段的剖视图;图中:1、电钻;11、夹头;12、限位槽;21、螺纹孔;22、限位孔;23、螺杆;31、防呆凸起;32、防呆凹槽;4、抛光插块;41、抛光件;5、磨砂插块;51、插入段;52、打磨段;53、刚性层;54、弹性橡胶层;55、通孔;6、砂纸;71、限位凹槽;72、限位块;81、防滑凸起;82、防滑凹槽;91、负压风机;92、尘盒;93、吸管;94、过滤网;a、模具;a1、内表面。

具体实施方式

20.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

21.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.实施例1如图1-9所示,实施例1的免喷漆高光注塑字牌模具打磨组件,包括用于打磨模具a内表面a1并依次使用的粗磨件、细磨件和抛光件41,还包括用于驱动所述粗磨件、细磨件或抛光件41贴合所述模具a内表面a1打磨的驱动组件,所述粗磨件、细磨件以及抛光件41与所述驱动组件相拆卸式固定连接。

23.所述驱动组件包括电钻1,所述电钻1的夹头11设置有限位槽12,所述限位槽12的槽深方向与所述电钻1的转动轴轴心线方向相一致;所述限位槽12内插接设置有插接块。

24.所述限位槽12与所述插接块之间设置有用于避免所述插接块活动的限位组件。

25.所述限位组件包括设置于所述夹头11上且与所述限位槽12相通的螺纹孔21、设置于所述插接块上的限位孔22、与所述螺纹孔21螺纹连接并与所述限位孔22相限位配合的螺杆23。

26.所述插接块与所述限位槽12之间设置有便于所述插接块插入时螺纹孔21与所述限位孔22相连通的防呆凸起31与防呆凹槽32。

27.所述插接块包括抛光插块4,所述抛光插块4的一端与所述限位槽12相插接配合,所述抛光插块4的另一端固定设置有所述抛光件41。

28.所述抛光件41为抛光头。

29.所述插接块包括磨砂插块5,所述磨砂插块5包括插入段51以及截面为圆形的打磨段52,所述粗磨件以及细磨件为目数不同的砂纸6,所述砂纸6绕设于所述打磨段52的外周,所述砂纸6与所述打磨段52之间设置有用于将所述砂纸6固定于所述打磨段52上的固定组件。

30.所述粗磨件为1000-2000目的粗砂纸;所述细磨件为2000-3000目的细砂纸。

31.所述固定组件包括设置于所述打磨段52且将所述打磨段52的两端相贯穿的限位凹槽71、与所述限位凹槽71插接配合的限位块72,所述限位凹槽71的槽口呈收口状设置,所述砂纸6夹设固定于所述限位凹槽71与所述限位块72之间。

32.所述限位凹槽71与所述限位块72之前设置有相互限位配合的防滑凸起81与防滑凹槽82。

33.还包括用于对所述模具a的内表面a1初步打磨的油石。

34.一种免喷漆高光注塑字牌模具打磨方法,包括以下步骤:s1:采用800-1000目的油石打磨模具的内表面;s2:采用1000-2000目的粗砂纸打磨模具的内表面;s3:采用2000-3000目的细砂纸打磨模具的内表面;s4:采用抛光头配合研磨膏对磨具的内表面抛光上色。

35.实施例1的使用方式为:首先操作人员取出800-1000目的油石对模具a的内表面a1进行初步的打磨;接着取出粗砂纸、磨砂插块5以及电钻1,将粗砂纸绕设于所述打磨段52的外周以及限位凹槽71内,并将限位块72插入限位凹槽71内,粗砂纸被夹紧固定于限位块72与限位凹槽71内,防滑凸起81与防滑凹槽82的相互配合可以避免限位块72发生转动;随后将磨砂插块5插入夹头11内,防呆凸起31与防呆凹槽32的配合省去操作人员将限位孔22与螺纹孔21相对准的步骤,当磨砂插块5插入到位后,拧入螺杆23,螺杆23与螺纹孔21相螺纹连接,随着螺杆23的拧入,螺杆23一部分插入限位孔22内一部分与夹头11相连;此时即可启动电钻1,通过粗砂纸对模具a的内表面a1进行打磨作业;接着取下粗砂纸,按照上述步骤安装细砂纸并通过细砂纸对模具a的内表面a1进行打磨作业;接着取下磨砂插块5,插入抛光插接4,取出研磨膏涂抹于模具a的内表面a1,启动电机1,抛光头与研磨膏相配合对模具a的内表面a1实施打磨抛光作业;以上步骤完成后,模具a的内表面a1呈现镜面效果,脱模出的字牌可以达到免喷漆且高光的效果。

36.实施例2如图10-11所示,实施例2基于实施例1,区别在于:还包括用于将打磨碎屑清除的吸附组件。

37.所述吸附组件包括依次相通的负压风机91、尘盒92以及吸管93,所述负压风机91以及尘盒92均与所述电钻1固定连接,所述吸管93的吸尘端与所述插接块相邻设置。所述尘

盒92内插接设置有过滤网94。

38.实施例2与实施例1的使用区别在于,当操作人员在对模具a进行打磨作业时,启动负压风机91,调整吸管93的端部靠近打磨段52,随着打磨时模具a碎屑的掉落,碎屑被吸管93吸入尘盒92内,保证了操作人员的视野以及便于操作人员直观观察出打磨效果,提高了打磨效率。

39.实施例3如图12所示,实施例3基于实施例2,区别在于:所述打磨段52包括中心的刚性层53以及包覆设置于所述刚性层53外的弹性橡胶层54,所述砂纸6绕设于所述弹性橡胶层54外;为了保证弹性橡胶层54与刚性层53的一体性、连接牢固性,所述弹性橡胶层54与所述刚性层53一体注塑成型设置,所述刚性层53设置有用于注塑所述弹性橡胶层54的原料的通孔55。

40.实施例3与实施例2的使用区别在于:砂纸6与弹性橡胶层54相贴合固定,当工人打磨模具a的内表面a1、遇到弧形拐角时,砂纸6与弹性橡胶层54发生弹性形变,与模具a的内表面a1更为贴合,达到充分打磨模具a边边角角的目的。

41.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1