一种大直径钛铝铌合金坯体的成形装置及使用方法与流程

1.本发明涉及钛铝铌合金坯体加工制造技术领域,更具体地说,涉及一种大直径钛铝铌合金坯体的成形装置及使用方法。

背景技术:

2.γ-tial金属间化合物具有密度低,比强度、比刚度高,高温性能好等一系列优点,一般认为其长期使用温度甚至可达750℃~800℃(典型的高温性能数据:800℃,拉伸强度500mpa左右),但是其经锻造及热处理后室温延伸率一般仅为1.0%~3.0%左右,很难超过3.5%~4.0%,这样造成材料的冷热加工成形性较差、构件的机加工难度较大,也严重影响构件的安全可靠性,从而使得γ-tial材料在飞机、发动机很多高温部件的设计和应用都很受局限。

3.ti2alnb合金是一种具有正交结构o相为基体的ti-al系金属间化合物,由于它在650℃~700℃具有较好的强度、塑韧性和抗蠕变性能(典型的室温性能数据:拉伸强度1100mpa左右,延伸率8-14%),且密度低,所以在航空、航天领域有较好的应用潜力。

4.目前,国内外很多学者将γ-tial和ti2alnb合金粉末按照一定配比进行混合,然后通过热压烧结或者等离子烧结进行固化,从而获得一种高温且延伸率较高的钛铝铌新型合金,但是热压烧结往往受制于热压烧结炉的尺寸限制以及石墨模具材料的强度限制,一般所得钛铝铌坯体直径不大于60mm,而等离子烧结更是无法进行工业普及,也有学者尝试过热等静压,但是面对细小且极易氧化的粉末颗粒,所制备的坯体致密性难以保证,影响了后续的锻造及热处理等工序。

技术实现要素:

5.本发明正是针对上述现有技术中存在的问题而设计提供了一种大直径钛铝铌合金坯体的成形装置及使用方法,其目的是能够制备出大直径的钛铝铌合金坯体,所述大直径是指钛铝铌合金坯体的直径达到160mm,而且该制备过程只需要使用目前现有常规装备。

6.本发明的目的是通过以下技术方案来实现的:

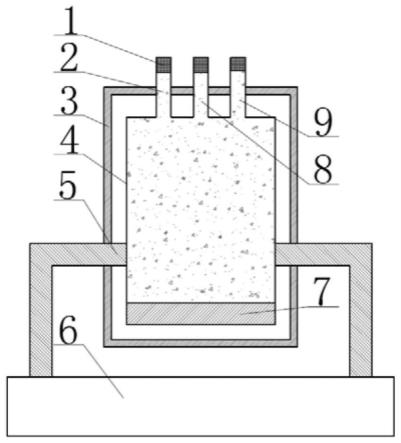

7.本发明技术方案提出了一种大直径钛铝铌合金坯体的成形装置,该成形装置包括双向压力控制器1、钛粉输粉管2、热等静压炉3、不锈钢罐4、振动支架5、基座6、超声台7、铝粉输粉管8和钛二铝铌粉输粉管9,其中,钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9与不锈钢罐4连通且整体置于热等静压炉3内,不锈钢罐4下方设置有超声台7,钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9的顶部连接双向压力控制器1且开口端置于热等静压炉3外,振动支架5穿过热等静压炉3,将基座6和不锈钢罐4连接在一起。

8.在实施时,所述双向压力控制器1能够提供100~300mpa的输入压力和10-1~10-5mpa的输出压力。

9.在实施时,所述不锈钢罐4的直径为160mm~200mm。

10.针对上述成形装置,本发明技术方案提出了该成形装置的的使用方法,该使用方

法的步骤如下:

11.步骤一、将成形装置安装完毕后,启动三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的空气排出,待不锈钢罐4内的压强达到10-4

~10-5

mpa时,调整三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,向不锈钢罐4内充入氮气,待不锈钢罐4内的压强达到正常大气压时,重复上述动作2-3次;

12.步骤二、准备足量的钛粉末、铝粉末和钛二铝铌粉末备用,再次启动三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的气体排出,待不锈钢罐4内的压强达到10-4

~10-5

mpa时,关闭铝粉输粉管8顶部的双向压力控制器1,并通过铝粉输粉管8向不锈钢罐4内输送纯铝粉末,输入完毕后,再次启动铝粉输粉管8顶部的双向压力控制器1,将不锈钢罐4内的气体排出,此时,对不锈钢罐4进行加热,加热温度100~300℃,保持时间0.5~1h;

13.步骤三、重复步骤二的操作,通过钛粉输粉管2向不锈钢罐4内输送纯钛粉末;

14.步骤四、待保温结束后,调整钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的压力增至100~300mpa,同时开启振动支架5和超声台7,促进不锈钢罐4内的纯钛粉末和纯铝粉末充分混合,混合时间0.5~1h;

15.步骤五、重复步骤二的操作,通过钛二铝铌粉输粉管9向不锈钢罐4内输送钛二铝铌粉末;

16.步骤六、重复步骤四的操作,促进不锈钢罐4内的纯钛粉末、纯铝粉末和钛二铝铌粉末充分混合;

17.步骤七、启动加热装置,加热温度1000~1200℃,保温时间2h~3h,调整钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的压力增至300~500mpa,同时通过热等静压炉3对不锈钢罐4施加压力,压力与不锈钢罐4内的压力一致,保压时间与保温时间一致;

18.步骤八、保温、保压结束后完成粉末成形,待冷却至室温后,取出不锈钢罐4,经过吹砂打磨后,即得到大直径钛铝铌合金坯体。

19.在实施时,步骤二中,钛粉末、铝粉末和钛二铝铌粉末的目数相同。

20.在实施时,不锈钢罐4的直径为160mm~200mm,对应钛铝铌合金坯体的直径达到160mm。

21.在实施时,步骤二中所述的加热温度100℃,保持时间0.5h。

22.在实施时,步骤四中所述的不锈钢罐4内的压力为100mpa,混合时间为0.5h。

23.在实施时,步骤七中所述的加热温度为1000℃,保温时间为2h,调整钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的压力增至300mpa,同时通过热等静压炉3对不锈钢罐4施加压力,压力与不锈钢罐4内的压力一致,保压时间与保温时间一致。

24.本发明技术方案相比现有技术,具有以下特点及有益的效果:

25.1、本发明方案中所涉及的成形装置与目前的热压烧结炉、等离子烧结炉和热等静压炉不同,主要的不同点在于,第一,相比于热压烧结炉,本发明方案中所涉及的成形装置中所使用的粉末承载罐是用不锈钢制成的,这样就避免了因石墨罐的强度问题而导致的坯

体直径受限问题,本发明技术方案中的不锈钢罐可以直径可以达到160mm~200mm;第二,相比于等离子烧结炉,除了石墨罐的强度问题,本发明技术方案中所涉及的不锈钢罐下方设计了超声波装置,对于大尺寸的合金材料,穿透性更好;第三,相比于热等静压炉,该发明方案中所涉及的不锈钢罐上方有三个输粉管,并且连通到了传统的热等静压炉外,这样就将传统的热等静压罐必须在加热加压前进行封焊进行了改进,避免了粉末在加热过程中产生的水气无法排出的问题,有效改善了坯体的致密性。

26.2、在制备过程中,本发明技术方案将钛粉末、铝粉末和钛二铝铌粉末分步进行加热-除氧-混合,而不是一次性地进行混合堆积,通过将粉末按照抗氧化能力的强弱而合理分批次的加入粉末及加热除氧,避免了粉末氧化产生水分,提高了坯体整体致密度;

27.3、本发明技术方案将三种不同的粉末分批加入过程中,在底部超声的配合下,通过粉末颗粒之间的碰撞,粉末颗粒外层氧化壳破碎,促进粉末颗粒充分排氧,充分混合;

28.4、本发明技术方案中所利用的输粉管,借助双向压力控制器,能有效地将不锈钢罐中的气体及水气排出,在混合时,通过压力调节,也能促进粉末充分混合。

附图说明

29.图1为本发明技术方案中的钛铝铌合金坯体的成形装置结构示意图

具体实施方式

30.以下将结合附图和实施例对本发明技术方案作进一步地详述:

31.参见附图1所示,本发明技术方案所述的的制备大直径钛铝铌合金坯体的成形装置包括双向压力控制器1、钛粉输粉管2、热等静压炉3、不锈钢罐4、振动支架5、基座6、超声台7、铝粉输粉管8和钛二铝铌粉输粉管9,其中,钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9与不锈钢罐4连通且整体置于热等静压炉3内,不锈钢罐4的直径为160mm,不锈钢罐4下方设置有超声台7,钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9的顶部连接双向压力控制器1且开口端置于热等静压炉3外,所述双向压力控制器1能够提供100~300mpa的输入压力和10-1~10-5mpa的输出压力,振动支架5穿过热等静压炉3,将基座6和不锈钢罐4连接在一起。

32.采用上述成形装置制备大直径钛铝铌合金坯体步骤如下:

33.步骤一、将成形装置安装完毕后,启动三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的空气排出,待不锈钢罐4内的压强达到10-4

~10-5

mpa时,调整三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,向不锈钢罐4内充入氮气,待不锈钢罐4内的压强达到正常大气压时,重复上述动作2-3次;

34.步骤二、准备足量的钛粉末、铝粉末和钛二铝铌粉末备用,钛粉末、铝粉末和钛二铝铌粉末的目数相同,再次启动三个钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的气体排出,待不锈钢罐4内的压强达到10-4

~10-5

mpa时,关闭铝粉输粉管8顶部的双向压力控制器1,并通过铝粉输粉管8向不锈钢罐4内输送纯铝粉末,输入完毕后,再次启动铝粉输粉管8顶部的双向压力控制器1,将不锈钢罐4内的气体排出,此时,对不锈钢罐4进行加热,加热温度100℃,保持时间0.5h;

35.步骤三、重复步骤二的操作,通过钛粉输粉管2向不锈钢罐4内输送纯钛粉末;

36.步骤四、待保温结束后,调整钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的压力增至100mpa,同时开启振动支架5和超声台7,促进不锈钢罐4内的纯钛粉末和纯铝粉末充分混合,混合时间0.5h;

37.步骤五、重复步骤二的操作,通过钛二铝铌粉输粉管9向不锈钢罐4内输送钛二铝铌粉末;

38.步骤六、重复步骤四的操作,促进不锈钢罐4内的纯钛粉末、纯铝粉末和钛二铝铌粉末充分混合;

39.步骤七、启动加热装置,加热温度1000℃,保温时间2hh,调整钛粉输粉管2、铝粉输粉管8和钛二铝铌粉输粉管9顶部的双向压力控制器1,将不锈钢罐4内的压力增至300mpa,同时通过热等静压炉3对不锈钢罐4施加压力,压力与不锈钢罐4内的压力一致,保压时间与保温时间一致;

40.步骤八、保温、保压结束后完成粉末成形,待冷却至室温后,取出不锈钢罐4,经过吹砂打磨后,即得到直径为160mm的钛铝铌合金坯体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1