一种可与随行夹具自动对接的硅棒磨床的制作方法

1.本发明属于光伏太阳能硅片加工中硅棒磨削技术领域,本发明涉及一种可与随行夹具自动对接的硅棒磨床。

背景技术:

2.现有硅棒磨削机床为通用型机床,具体功能有上料翻转、检测定位、粗磨4面、精磨4面、磨削4角、检测、下料等;这种机床为通用型机床,各种功能齐全,可以在每台标准机床上完成硅棒磨方的要求,但是不适合硅棒的批量进入生产自动线使用。首先由于设备功能齐全(每台机床同样功能)导致产线投入成本高,其次是磨削时间很长(粗磨、精磨、磨倒角),生产效率降低;三是二次装夹导致定位误差变大,由此导致磨削量加大,造成硅材料的浪费。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种可与随行夹具自动对接的硅棒磨床,通过本发明的磨削机床完成硅棒磨床的4面、4角的磨削要求。磨床由于硅棒是一次装夹,精度高,可以无数次的周转加工。

4.本发明的上述目的是通过以下技术方案实现的:

5.一种可与随行夹具自动对接的硅棒磨床,包括磨方机底座;磨方机底座上安设有立柱,立柱一面上的两侧分别通过导向机构与磨头连接,磨头设置两个,每个导向机构还配设有伺服电机b和减速器;磨方机底座上设有对接工作台,对接工作台通过直线导轨c与磨方机底座连接,直线导轨c下方设置l形推板,气缸a安装在磨方机底座后部的正中间,气缸a活塞杆的前端与l形推板相连;所述磨方机底座为u型结构,其中心凹陷处设有接水盘。接水盘的两侧通过导轨和滑块与磨方机底座连接且为可移动连接。

6.每个导向机构包括两个直线导轨a、滚珠丝杠a;两条直线导轨a安设在立柱一面上的两侧,两条直线导轨a的中间安装了滚珠丝杠a,滚珠丝杠a与立柱顶部上设置的丝杠座b和立柱下部设置的丝杠座a相连,丝杠座b上部与减速器和伺服电机b连接;磨头滑板安设在直线导轨a上,磨头滑板上设有两条水平直线导轨b和水平滚珠丝杠b,滚珠丝杠b设置在两条水平直线导轨b中间,滚珠丝杠b的一端连接着丝杠座b,丝杠座b设置在磨头滑板上,丝杠座b另一端与伺服电机a连接,磨头安设在直线导轨b上,并与滚珠丝杠b的丝母相连,另一个磨头的结构设置与其相同。每个磨头上配设有测量探针,且与plc系统连接。

7.磨床还可配设随行夹具和动力对接机构,随行夹具的背面与立柱正中间通过精定位销定位与立柱连接,两个导向机构的内侧共设置四个转角油缸,当随行夹具与立柱连接时,随行夹具两侧的四个转角油缸锁紧,对接工作台上设有粗定位销,对接工作台通过定位孔和粗定位销与随行夹具定位连接;动力对接机构通过直线导轨d与立柱相连接,并位于立柱上部中间位置。直线导轨c前端设置限位块。

8.每个磨头的前端还安设有砂轮。

9.所述接水盘前端设有若干个插销,用于与运输随行夹具的agv小车活动连接。磨床底部两侧设有若干个楔形定位块,用于与运输随行夹具的agv小车活动连接。

10.所述随行夹具包括随行夹具座体、定夹头座、动夹头座;随行夹具座体一端安设有定夹头座,定夹头座前端底部插设有浮动定夹头;浮动定夹头上端连接有动力对接齿盘a连接;随行夹具座体上安设有直线导轨e和t形丝杠,动夹头座通过直线导轨e和t形丝杠以及滑块与随行夹具座体活动连接;动夹头座的顶部安装浮动动夹头,动夹头座顶部侧面装设旋转夹紧气缸b;气缸b活塞杆前端与连接板连接,在随行夹具座体的一端安装有轴承座a,轴承座a内部装有轴承a,轴承a上穿设有夹紧对接轴;夹紧对接轴通过联轴器a与t形丝杠相连,轴承a相邻处安设气动钳制器。

11.进一步的,定夹头座与随行夹具座体的上部一侧固定连接;动力对接齿盘a与浮动定夹头连接后构成动力连接件,且动力连接件贯穿定夹头座前端设置;t形丝杠的两端分别安装在丝杠座d和丝杠座e上,丝杠座d和丝杠座e安装在随行夹具座体上。夹紧对接轴通过轴承座a与随行夹具座体连接,且夹紧对接轴设置在定夹头座一侧。夹紧对接轴上安装锁紧螺母a,用于锁紧轴承a;轴承a相邻处安设气动钳制器用于锁紧t形丝杠。动夹头座的顶部安装浮动动夹头,通过t形丝杠的旋转,使动夹头座移动,并夹紧单晶硅棒;旋转夹紧气缸b用于加工时夹紧单晶硅棒的边皮。连接板设置在动夹头座的底部;连接板上安装有两个随行夹具夹紧杆。随行夹具座体上还设有定位板,定位板上设有若干个销孔;且定位板设置在动夹头座的下方。

12.进一步的,随行夹具座体的侧面设有定位孔,定位孔不限制具体个数,图5中仅画出1个用于解释,用于与磨床的精定位销连接。随行夹具可以自动夹紧直径200-310mm,长度在700-950mm的各种规格的晶棒。

13.动力对接机构包括动力对接支座、动力对接齿盘b,动力对接支座底部设有直线导轨d,动力对接机构通过直线导轨d和滑块与立柱连接,动力对接支座上设有小型油缸(cxr-la40x80);动力对接支座前端设有轴承座b,轴承座b内部装有轴承b,动力对接齿盘b通过轴承b安装在轴承座b上,动力对接齿盘b通过联轴器b与伺服电机c连接,伺服电机c安装在动力对接支座上;轴承座b一端安装有压盖,且压盖与轴承b外圈相接触;动力对接齿盘b上装有锁紧螺母b,锁紧螺母b与轴承b内圈相接触。动力对接支座上还设有解锁销,随行夹具与动力对接支座相邻面上还可设置定位销孔,可与解锁销活动连接。

14.所述随行夹具用agv小车移动。所述agv小车不限制具体型号,实现其工作功能即可,优选agv(f4-1000c)。agv小车上还可以装设有随行托架,随行托架安装在agv小车的货叉上,随行托架的底部与货叉接触处安设四个万向轴承,且每个万向轴承分别设置在限位座内,随行托架的底部四边分别各设有两个支架,支架上分别设有压缩弹簧,起到在小范围内的浮动作用;随行托架上部的两侧分别安设有电缸;每个电缸配设有插销用于锁紧;起到运送时防止随行夹具的倾倒。随行托架与其他磨床相接触面的底部设有两个楔形定位销;用于与磨床的两个楔形定位块对接定位。随行托架与随行夹具的接触面上安装有粗定位销,起到限位作用。

15.所述磨削机床还设有外壳,外壳前面设有卷帘门。侧面设有卷帘窗;所述磨削机床还配设有电控箱,电控箱内包括plc系统,所述plc系统分别与转角油缸、伺服电机a、伺服电机b、气缸a、小型油缸、伺服电机c、气缸b、气动钳制器、卷帘门、卷帘窗连接。上述均不限定

某一具体型号,实现其具体工作功能即可。

16.本发明与现有技术相比的有益效果是:

17.1、本发明提供的是硅棒柔性生产制造系统中的磨削机床,是简化了标准机床的共性功能而设计的高效、经济、自动柔性的硅棒磨削机床系统。

18.2、磨床可匹配采用agv小车运送随行夹具,同时也负责随行夹具与设备安装和连接,简化自动线,可实现高柔性、多品种切换,可实现智能工厂。

19.3、简化磨方机床,降低设备投资及运营、维修成本。

20.4、随行夹具的硅棒一次定位装夹,减少硅棒的重复定位误差,降低硅料损耗,同时提升加工效率。

附图说明

21.下面结合附图和实施例对本发明进一步说明:

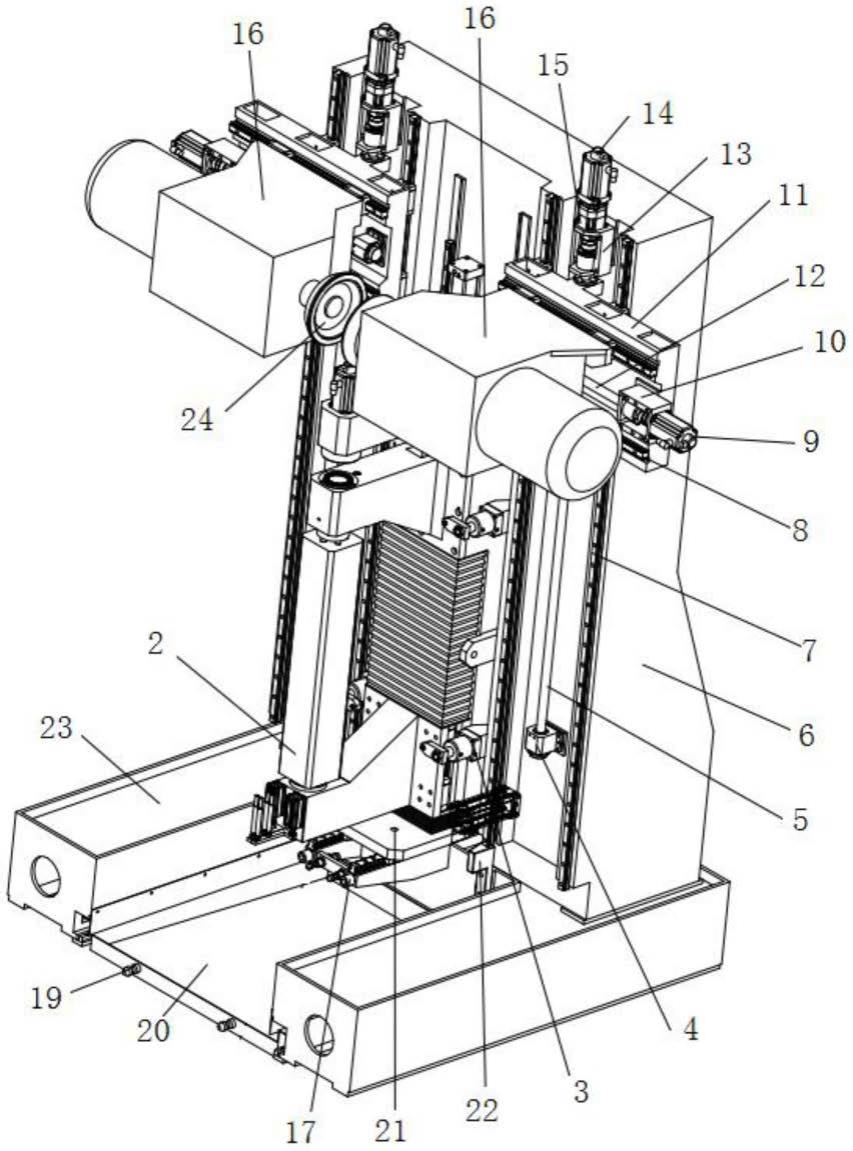

22.图1是本发明一种可与随行夹具自动对接的硅棒磨方机的立体图。

23.图2是本发明一种可与随行夹具自动对接的硅棒磨方机的剖视图。

24.图3是随行夹具的立体图。

25.图4是随行夹具的剖视图。

26.图5是动力对接机构的立体图。

27.图6是动力对接机构的剖视图。

28.图7是动力对接机构与随行夹具对接示意图。

29.图中1.动力对接机构,2.随行夹具,3.转角油缸,4.丝杠座a,5.滚珠丝杠a,6.立柱,7.直线导轨a,8.直线导轨b,9.伺服电机a,10.丝杠座b,11.磨头滑板,12.滚珠丝杠b,13.丝杠座c,14.伺服电机b,15.减速器,16.磨头,17.限位块,18.气缸a,19.插销,20.接水盘,21.精定位销,22.楔形定位块,23.磨方机底座,24.砂轮,25.直线导轨c,26.对接工作台,101.动力对接齿盘b,102.解锁销,103.动力对接支座,104.直线导轨d,105.小型油缸,106.伺服电机c,107.轴承座b,108.轴承b,109.压盖,110.锁紧螺母b,111.联轴器b,201.随行夹具座体,202.直线导轨e,203.t形丝杠,204.动夹头座,205.浮动动夹头,206.随行夹具夹紧杆,207.连接板,208.气缸b,209.单晶硅棒,210.浮动定夹头,211.动力对接齿盘a,212.定夹头座,213.夹紧对接轴,214.气动钳制器,215.轴承a,216.轴承座a,217.锁紧螺母a,218.联轴器a,219.丝杠座d,220.定位孔,221.丝杠座e,222.销轴,223.弹簧a,224.锁紧销,225.弹簧b。

具体实施方式

30.下面通过具体实施例详述本发明,但不限制本发明的保护范围。实施例中涉及的agv小车不限制型号,实现其工作功能即可。工件硅棒对准、抓取、移动到随行夹具上,选用视觉机器人执行;该视觉机器人为机器人视觉上下料装置,且为申请人申请的cn216613042u专利所公开的结构。实施例中没有特殊限定的均不限定特殊型号,实现其工作功能即可。

31.实施例1

32.一种可与随行夹具自动对接的硅棒磨床,如图1-图2所示,包括磨方机底座23;磨

方机底座23上安设有立柱6,立柱6一面上的两侧分别通过导向机构与磨头16连接,磨头16设置两个,每个导向机构还配设有伺服电机b 14和减速器;磨方机底座23上设有对接工作台26,对接工作台26通过直线导轨c 25与磨方机底座23连接,直线导轨c 25下方设置l形推板,气缸a 18安装在磨方机底座23后部的正中间,气缸a 18活塞杆的前端与l形推板相连;所述磨方机底座23为u型结构,其中心凹陷处设有接水盘20。接水盘20前端设有两个铁块;用于与agv(f4-1000c)小车支撑叉前端的电磁铁相连。

33.每个导向机构包括两个直线导轨a 7、滚珠丝杠a 5;两条直线导轨a 7安设在立柱6一面上的两侧,两条直线导轨a 7的中间安装了滚珠丝杠a 5,滚珠丝杠a 5与立柱6顶部上设置的丝杠座b 10和立柱6下部设置的丝杠座a 4相连,丝杠座b 10上部与减速器15和伺服电机b 14连接;磨头滑板11安设在直线导轨a 7上,磨头滑板11上设有两条水平直线导轨b 8和水平滚珠丝杠b 12,滚珠丝杠b 12设置在两条水平直线导轨b 8中间,滚珠丝杠b 12的一端连接着丝杠座b 10,丝杠座b 10设置在磨头滑板11上,丝杠座b 10另一端与伺服电机a 9连接,磨头16安设在直线导轨b 8上,并与滚珠丝杠b 12的丝母相连,另一个磨头16的结构设置与其相同。

34.磨床还可配设随行夹具2和动力对接机构1,随行夹具2的背面与立柱6正中间通过精定位销21定位与立柱6连接,两个导向机构的内侧共设置四个转角油缸3,四个转角油缸3设置在立柱6上,当随行夹具2与立柱6连接时,随行夹具2两侧的四个转角油缸3锁紧,对接工作台26通过定位孔220和粗定位销与随行夹具2定位连接;动力对接机构1通过直线导轨d 104与立柱6相连接,并位于立柱6上部中间位置。直线导轨c 25前端设置限位块17。

35.每个磨头16的前端还安设有砂轮24。

36.所述接水盘20前端设有若干个插销19,用于与运输随行夹具2的agv小车活动连接。磨床底部两侧设有若干个楔形定位块22,用于与运输随行夹具2的agv小车活动连接。

37.所述随行夹具2包括随行夹具座体201、定夹头座212、动夹头座204;随行夹具座体201一端安设有定夹头座212,定夹头座212前端底部插设有浮动定夹头210;浮动定夹头210上端连接有动力对接齿盘a 211连接;随行夹具座体201上安设有直线导轨e 202和t形丝杠203,动夹头座204通过直线导轨e202和t形丝杠203以及滑块与随行夹具座体201活动连接;动夹头座204的顶部安装浮动动夹头205,动夹头座204顶部侧面装设旋转夹紧气缸b 208;气缸b 208活塞杆前端与连接板207连接,在随行夹具座体201的一端安装有轴承座a 216,轴承座a 216内部装有轴承a 215,轴承a 215上穿设有夹紧对接轴213;夹紧对接轴213通过联轴器a 218与t形丝杠203相连,轴承a 215相邻处安设气动钳制器214。

38.进一步的,定夹头座212与随行夹具座体201的上部一侧固定连接;动力对接齿盘a 211与浮动定夹头210连接后构成动力连接件,且动力连接件贯穿定夹头212座前端设置;t形丝杠203的两端分别安装在丝杠座d 219和丝杠座e 221上,丝杠座d 219和丝杠座e 221安装在随行夹具座体201上。夹紧对接轴213通过轴承座a 216与随行夹具座体201连接,且夹紧对接轴213设置在定夹头座212一侧。夹紧对接轴213上安装锁紧螺母a 217,用于锁紧轴承a 215;轴承a 215相邻处安设气动钳制器214用于锁紧t形丝杠203。动夹头座204的顶部安装浮动动夹头210,通过t形丝杠203的旋转,使动夹头座204移动,并夹紧单晶硅棒209;旋转夹紧气缸b 208用于加工时夹紧单晶硅棒209的边皮。连接板207设置在动夹头座204的底部;连接板207上安装有两个随行夹具夹紧杆206。随行夹具座体201上还设有定位板,定

位板上设有若干个销孔;且定位板设置在动夹头座204的下方。

39.进一步的,随行夹具座体201的侧面设有定位孔220,定位孔220不限制具体个数,图5中仅画出1个用于解释,用于与磨床的精定位销21连接。随行夹具2可以自动夹紧直径200-310mm,长度在700-950mm的各种规格的晶棒。

40.动力对接机构1包括动力对接支座103、动力对接齿盘b 101,动力对接支座103底部设有直线导轨d 104,动力对接机构1通过直线导轨d 104和滑块与立柱6连接,动力对接支座103上设有小型油缸105;动力对接支座103前端设有轴承座b 107,轴承座b 107内部装有轴承b 108,动力对接齿盘b 101通过轴承b 108安装在轴承座b 107上,动力对接齿盘b 101通过联轴器b 111与伺服电机c 106连接,伺服电机c 106安装在动力对接支座103上;轴承座b107一端安装有压盖109,且压盖109与轴承b 108外圈相接触;动力对接齿盘b 101上装有锁紧螺母b 110,锁紧螺母b 110与轴承b 108内圈相接触。动力对接支座103上还设有解锁销102,随行夹具2与动力对接支座103相邻面上还可设置定位销孔,可与解锁销102活动连接。动力对接齿盘b 101相邻处设有解锁销102,随行夹具2上还设有销轴222;销轴222设置在解锁销102的正下方,销轴222下部外周设有弹簧a 223,销轴222下方设有锁紧销224,锁紧销224的一端外周与弹簧b 225部分连接,另一端与随行夹具2中的浮动定夹头205连接。锁紧销224与销轴222互为垂直,且锁紧销224为水平设置,且锁紧销224中间为凹形结构,用于与销轴222底部活动连接;进而带动锁紧销224移动压缩弹簧b 225。随行夹具2安装到机床立柱6上后,动力对接机构1的小型油缸105动作,使动力对接机构1上的前端动力对接齿盘b 101与随行夹具2上的端面齿动力对接齿盘a 211啮合,同时解锁销102推动销轴222向下移动,压缩弹簧a 223,进而带动锁紧销224向左压缩弹簧b 225移动,解除浮动定夹头210的限位,此时动力对接机构1与随行夹具2的连接,可实现夹紧头的旋转。

41.上述磨床的工作进程为:avg(优选f4-1000c)小车运载着随行夹具2及加工后单晶硅棒209,运至磨床处,agv小车前端与接水盘20对接,继续向磨床内部移动同时带动接水盘20向前移动,进入一定深度后,avg小车升高(超过粗定位销的高度),继续前进,当avg小车上的两个楔形定位销与磨床上的两个楔形定位块22接触时,由于随行支架下部与升降货叉之间装有四个万向轴承,可以使随行托架与随行夹具2偏转,当agv小车继续前进时,由于楔形定位块22的限制,使随行托架和随行夹具2偏转,保证随行夹具2的水平中心与磨床上的两个楔形定位块22之间的中心重合,对接定位后,agv小车上的电缸动作,拔出锁紧销,随后agv小车下降,随行夹具2与对接工作台26对接,通过粗定位销定位,agv小车继续下降到原位置,随后退出磨床同时把接水盘20拉回到原位置;接着气缸a 18动作,拉动对接工作台26向后移动,同时把随行夹具2与立柱6拉近靠拢,通过精定位销21定位,转角油缸3加压锁紧,关好防护门,动力对接机构1上的小型油缸105动作,与随行夹具2上的对接齿盘对接,然后磨头16带测量探针移动到立柱6的底部,先测量单晶硅棒209尺寸,计算加工量,然后从底部向上磨削加工,磨削加工好后,动力对接机构1上的伺服电机c 106旋转90

°

,同时带动随行夹具2上的两个夹头旋转,使单晶硅棒209也旋转90

°

,磨削另外两侧的面,加工好后,动力对接机构1上的伺服电机c 106机再旋转45

°

,磨削加工单晶硅棒209的棱边,加工好后,再伺服电机c 106再旋转90

°

,磨削另外两个棱边,加工好后伺服电机c 106旋转至起始位置,转角油缸3松开,底部的气缸a 18顶出对接工作台26与随行夹具2,同时avg小车进入磨床内,升起与随行夹具2对接并取出,运至上、下料机处,随后另一台avg小车带着随行夹具2(开方后

的)进入,进行下一个单晶硅棒209的磨削加工。依次循环。

42.以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1