一种高温抗氧化红外隐身涂层及其制备方法

1.本发明涉及新材料领域,更具体的说是涉及一种高温抗氧化红外隐身涂层及其制备方法。

背景技术:

2.随着战争科技的不断进步,隐身技术已经成为了现代战争中一个不容忽视的重点,它甚至具有着扭转部分战局的能力。隐身技术主要包括了红外隐身、雷达隐身和光学隐身等几种,而在这其中,红外隐身技术就占据着相当重要的地位。

3.红外隐身,通常是指减少目标表面的红外辐射强度,使得其与背景红外辐射之间的对比度尽可能的小,从而减小被红外探测设备发现的概率。由于co2和水对一定波段的红外射线具有很强的吸收能力,因此红外侦查设备的工作波段一般在两个大气窗口(3.0μm~5.0μm、8.0μm~14.0μm)内。

4.目前,红外隐身多是通过低红外发射率涂层降低表层红外辐射的方式来实现,其根据stefan-boltzmann定律:e=σεt4,式中σ为stefan-boltzmann常数,ε为目标发射率,t为目标的温度。传统低发射率材料广泛使用金属来获得较低的红外发射率,例如片状铝粉就是最常用的材料之一。但金属材料虽然具有低的红外发射率,十分适合作为降低表面红外辐射的选择,但却很容易受到氧化且氧化后具有很高的红外发射率,这一点在高温条件下尤其致命。而另一点,在高温条件下,基底元素向涂层表面的扩散,也是导致低红外发射率涂层发射率升高的重要原因,想要让低红外发射率涂层能够在高温下使用便必须解决这两个问题。因此引入介质-金属-介质的涂层结构,实现高温抗氧化红外隐身涂层。

5.近年来,介质-金属-介质涂层因其高耐蚀性和化学稳定性而备受关注,内层介质作用为扩散阻碍,金属层作用为低红外发射率,外层介质作用为抗氧化保护。其中最为关键的便是对涂层元素的选定,比如使用最为广泛的金属元素al,因为其熔点只有660℃,就并不适合在高温下的应用。而ti、cr、mo等纯金属熔点都在1600℃以上,具有良好的高温应用前景,且它们对应的二硼化物熔点更高,红外发射性能优异,同样具有十分优秀的高温红外隐身应用前景。

6.而最常用的电介质有铟、锡、钛、锌的氧化物,以及ito、azo等。但在这些氧化物沉积过程中,金属层也会被氧化。而tin类氮化物陶瓷不仅具有一定的抗氧化性能,且其硬度、耐磨性都十分优异,适合作为电介质保护层。但是普通的二元氮化物陶瓷在高温领域的应用受限严重,其抗氧化温度通常都在600℃以下,并不能很好满足高温领域的需求。因此在此基础上三元及四元氮化物的应用就成为了必然,尤其是si元素的引入,其与n元素结合具有更高的亲和力,能让涂层拥有更好的抗氧化性。同时还可以起到细化晶粒的效果,优化氮化物陶瓷的力学性能。

7.因此,结合上述问题,随着红外探测侦察技术的不断发展,航天航空等领域对耐高温红外隐身材料的需求日益迫切,设计和开发一种高温抗氧化红外隐身材料在红外隐身领域具有重要意义,是本领域技术人员亟需解决的问题。

技术实现要素:

8.有鉴于此,本发明提供了一种高温抗氧化红外隐身涂层及其制备方法。所得涂层能够在高温环境下使用、具有抗氧化、低红外发射率和高温稳定性。

9.为了实现上述目的,本发明采用的技术方案如下:

10.一种高温抗氧化红外隐身涂层,所述高温抗氧化红外隐身涂层包括有从基底向外,依次为扩散阻碍层、低红外发射率功能层和抗氧化保护层;其中,所述扩散阻碍层由tialsin、alcrsin、tisin陶瓷中任一种构成,所述抗氧化保护层由tialsin、alcrsin、tisin陶瓷中任一种构成,所述低红外发射率功能层的材料为ti、cr、mo纯金属及其二硼化物的任一种。

11.优选的,所述扩散阻碍层的厚度为70-150nm,所述抗氧化保护层的厚度为70-150nm,所述低红外发射率功能层的厚度≥60nm。

12.优选的,所述低红外发射率功能层的厚度<250nm。

13.根据上述技术特征,得到的有益效果为:膜层厚度的改变或层数改变,均有可能使本发明中所得涂层的红外光谱特性偏离预设目标,将各层的厚度控制在上述范围内,能够得到效果更好的高温抗氧化红外隐身涂层。

14.优选的,所述基底的材料为硅、陶瓷、金属中的一种。

15.优选的,所述低红外发射率功能层与所述扩散阻碍层、所述抗氧化保护层相接触。

16.一种所述的高温抗氧化红外隐身涂层的制备方法,包括以下步骤:

17.s1,样品前处理:将选中的基底按顺序放入丙酮和乙醇中超声清洗,去除表面油污和水渍;

18.s2,装夹进炉:将处理后的样品均匀固定在转架上,并装入电弧离子镀膜机内;

19.s3,加热、抽真空:将炉腔内抽至真空,并升高温度;

20.s4,沉积涂层:在基底上先沉积一层扩散阻碍层,再沉积一层低红外发射率功能层,最后再沉积一层抗氧化保护层,完成高温抗氧化红外隐身涂层的制备。

21.优选的,所述步骤s4中沉积涂层过程采用电弧离子镀和磁控溅射。

22.优选的,所述步骤s4中先沉积一层扩散阻碍层:沉积温度450℃,偏压40v,弧流80a,氮气分流1200sccm。

23.优选的,所述步骤s4中再沉积一层低红外发射率功能层,其中沉积纯金属涂层时:更换纯金属靶,沉积温度450℃,偏压100v,弧流65a,氩气分流25sccm;其中沉积硼化物涂层时:更换磁控溅射沉积,沉积温度400℃,腔压0.4pa,功率300w,氩气分流25sccm。

24.优选的,所述步骤s4中最后再沉积一层抗氧化保护层:沉积温度450℃,偏压40v,弧流80a,氮气分流1200sccm。

25.通过采用上述技术方案,本发明的有益效果如下:

26.(1)本发明中的高温抗氧化红外隐身涂层,具有耐高温、抗氧化性和高温稳定性,能够在800℃高温环境下使用。涂层在8-14μm波长范围内具有很低的红外发射率,可以显著降低基材的红外辐射强度,具备优异的红外隐身功能。所述高温抗氧化红外隐身涂层在8-14μm波段反射率>70%,在3-5μm波段反射率>60%,在2.5-15μm波段的平均发射率<30%。

27.(2)本发明的高温抗氧化红外隐身涂层采用多层复合结构,底层的氮化物介质层

使涂层能有效阻碍基底元素的扩散,表层的氮化物介质层使整体涂层具有更好的耐磨性、耐腐蚀性、化学和机械稳定性以及高温硬度。

28.(3)本发明的高温抗氧化红外隐身材料的结构简单,便于大面积制备与应用。

29.(4)本发明的高温抗氧化红外隐身材料制备工艺简单可行、重复性好。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面对实施例描述中所需附图作简单介绍,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

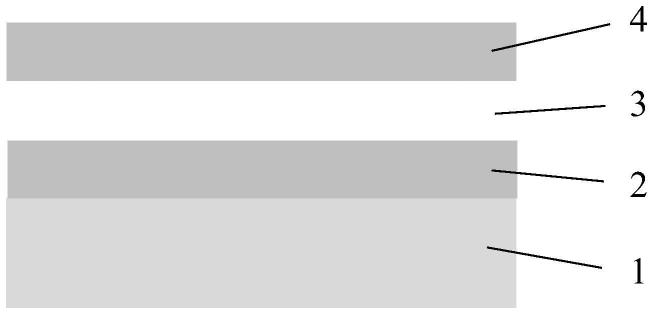

31.图1为本发明实施例1所得高温抗氧化红外隐身涂层材料的结构示意图;

32.图2为本发明实施例1所得高温抗氧化红外隐身涂层材料在2.5μm-15.0μm波段的发射率谱图;

33.图3为本发明实施例1所得高温抗氧化红外隐身涂层材料与基底的对比照片(其中,左部分为已沉积alcrsin/ti/alcrsin涂层样品,右部分为未沉积涂层样品);

34.图1中,1-基底、2-扩散阻碍层、3-低红外发射率功能层、4-抗氧化保护层。

具体实施方式

35.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.本发明实施例1公开了一种高温抗氧化红外隐身涂层及其制备方法,采用的技术方案如下:

38.一种高温抗氧化红外隐身涂层材料,结构如图1所示,依次包括硅片基底1、alcrsin陶瓷层2(厚度121nm)、ti金属层3(厚度229nm)、alcrsin陶瓷层4(厚度127nm)。

39.本实施例中的高温抗氧化红外隐身涂层材料的制备方法,包括以下步骤:

40.(1)将硬质合金样片按顺序放入丙酮和乙醇中超声清洗,去除表面油污和水渍,干燥;

41.(2)将处理后的样片均匀固定在转架上,并装入电弧离子镀膜机内;

42.(3)关闭炉腔,将炉腔内抽至真空,并升高温度至450℃;

43.(4)采用电弧离子镀技术,在基底上先沉积一层厚度为121nm的alcrsin陶瓷层(沉积速率0.5nm/s),再沉积一层厚度为229nm的ti金属层(沉积速率0.07nm/s),最后再沉积一层厚度为127nm的alcrsin陶瓷层(沉积速率0.17nm/s),完成红外隐身材料的制备。

44.测试本实施例制备得到的高温抗氧化红外隐身材料在2.5μm~15.0μm红外发射率,如图2所示,本实施例最终制备得到的高温抗氧化红外隐身材料,在3.0μm~5.0μm和8.0μm~14.0μm的红外窗口波段发射率分别为0.40和0.24。涂层表面硬度为859.24hv,涂层压痕等级为hf2。

45.实施例2

46.本发明实施例2公开了一种高温抗氧化红外隐身涂层及其制备方法,采用的技术方案如下:

47.一种高温抗氧化红外隐身涂层材料,依次包括,硬质合金基底、alcrsin陶瓷层(厚度71nm)、cr金属层(厚度65nm)、alcrsin陶瓷层(厚度84nm)。

48.本实施例中的高温抗氧化红外隐身涂层材料的制备方法,包括以下步骤:

49.(1)将硅片样片按顺序放入丙酮和乙醇中超声清洗,去除表面油污和水渍,干燥;

50.(2)将处理后的样片均匀固定在转架上,并装入电弧离子镀膜机内;

51.(3)关闭炉腔,将炉腔内抽至真空,并升高温度至450℃;

52.(4)采用电弧离子镀技术,在基底上先沉积一层厚度为74nm的alcrsin陶瓷层(电弧离子镀,偏压40v,弧流80a,氮气1200sccm,沉积气压5pa),再沉积一层厚度为159nm的cr金属层(电弧离子镀,偏压100v,弧流65a,沉积气压5pa),最后再沉积一层厚度为68nm的alcrsin陶瓷层(电弧离子镀,偏压40v,弧流80a,氮气1200sccm,沉积气压5pa),完成红外隐身材料的制备。

53.测试本实施例制备得到的高温抗氧化红外隐身材料在2.5μm~15.0μm红外发射率,本实施例最终制备得到的高温抗氧化红外隐身材料,在3.0μm~5.0μm和8.0μm~14.0μm的红外窗口波段发射率分别为0.28和0.22。涂层表面硬度为2213.2hv,涂层压痕等级为hf2。

54.对比例1

55.包含沉积于基底上的单层alcrsin陶瓷涂层。

56.该单层alcrsin陶瓷涂层的2.5μm~15.0μm的平均红外发射率为0.27,3.0μm~5.0μm和8.0μm~14.0μm的红外窗口波段发射率分别为0.48和0.15。3.0μm~5.0μm红外发射率较alcrsin/cr/alcrsin复合涂层偏高,不适合作为红外隐身涂层。

57.对比例2

58.包含沉积于基底上的单层cr金属涂层。

59.该单层cr金属涂层经过800℃的空气环境退火处理后,2.5μm~15.0μm的平均红外发射率为0.71,3.0μm~5.0μm和8.0μm~14.0μm的红外窗口波段发射率分别为0.48和0.81。红外发射率过高,不适合应用于高温红外隐身领域。

60.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1