一种Ti600钛合金球形粉及其制备方法和用途

一种ti600钛合金球形粉及其制备方法和用途

技术领域

1.本发明涉及钛合金粉末技术领域,尤其涉及一种ti600钛合金球形粉及其制备方法和用途。

背景技术:

2.钛合金具有低密度、高强比、耐腐蚀、耐高温等优异性能,被誉为“太空金属”、“现代金属”,广泛应用于航空航天、石油化工等领域。

3.钛合金传统锻造加工存在买飞比高、材料利用率低、流程长、加工成本高等问题,近年来,近净成形加工技术由于可以制备出组织均匀、晶粒较小、热加工性能良好、各向同性的合金和复合材料而受到广泛关注。但近净成形加工需高品质的金属粉末作为原料,且一般要求金属粉末具有良好的流动性和较高的压实密度,因此,致密的球形粉末是近净成形加工技术的理想原料。

4.cn113732281a公开了一种适用于3d打印的医用β钛合金粉末及其制备方法和应用,所述弹性医用β钛合金粉末按质量比计,其组成如下:nb:18~30%,resi2:0.2~1.5%,ti为余量,所述resi2选自ysi2、lasi2、ndsi2、ersi2中的一种;经电极感应熔炼气雾化法(eiga)来制备,即将合金用中频感应炉熔炼,铸入模具获得自耗式电极,然后用氩气雾化制备粉体。粉末的粒度在300~1000目之间,合格粉末收得率不低于50%。采用稀土夺取合金中的游离氧,提升了塑性和超弹性,合金具有优异的形状记忆效应,当拉伸预应变不足5%时,卸载后可恢复应变率超过90%,本方法制得的成品可以满足医用材料中诸如支架、牙科或骨科关节的要求。

5.cn106636748a公开了一种用于3d打印技术的tc4钛合金粉末及其制备方法,本方法采用电极感应熔炼气体雾化工艺,在高速惰性气流的冲击作用下,合金熔融液破碎成微细液滴,在雾化塔内冷却凝固,最终得到钛合金粉末。然后运用超声波振动、气流分级方法对不同粒度的粉末进行配比,制备得到适用于不同金属3d打印技术的tc4钛合金粉末。与现有技术相比,所述工艺简单、稳定性高、粒度可控,制备出的tc4钛合金粉末具有球形度高、粒度分布均匀、含氧量低、杂质含量低等性能特点,满足了不同金属3d打印技术对粉末材料的性能要求,扩展了金属增材制造技术的应用领域。

6.cn104475743a公开了一种微细球形钛及钛合金粉末的制备方法,该方法以国标ta1品级的海绵钛为原料,制成钛及钛合金丝材或棒材;对制粉设备进行预抽真空处理,然后充入惰性保护气体;通过连续供料机构和矫直器将原料丝材或棒材送入熔炼室,采用高频感应线圈对原料进行加热、熔炼,使合金原料熔化形成稳定液流或滴流;开启雾化器中的超音速雾化喷嘴,对熔体液流或滴流进行破碎、分散和强制冷却制粉;通过粉末收集器得到粉末,并采用超声振动筛对粉末进行筛分,得到钛及钛合金微细球形粉末。该方法制备的球形钛及钛合金粉末粒度细小、球形度高、表面光洁、流动性好、杂质含量低。

7.但上述方法均需用钛或钛合金棒材或丝材等作为原料,且气雾化过程容易导致惰性气体包裹至粉体内部造成粉体内孔,制备过程需要消耗大量的气和电,导致合金粉制备

成本高。

8.因此,开发一种制备成本低、粉末球形度高且粒度可控的ti600钛合金球形粉的制备方法具有重要意义。

技术实现要素:

9.鉴于现有技术中存在的问题,本发明提供一种ti600钛合金球形粉及其制备方法和用途,采用不同的混合方式混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和氧化钇原料,并通过依次进行的第一还原、第一湿法处理和第二还原、第二湿法处理,实现各种元素在钛基体的均匀分布,得到了球形度高、氧含量低的ti600钛合金球形粉。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供一种ti600钛合金球形粉的制备方法,所述制备方法包括如下步骤:

12.(1)混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到混合粉末后,向所述混合粉末中加入氧化钇,得到预合金粉;

13.或混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼、氧化钇和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;

14.或先将二氧化钛和钇源进行预处理,得到处理后粉末,之后混合所述处理后粉末、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;

15.所述预合金粉的氧含量≤5wt%;

16.(2)所述预合金粉经磨细处理后,与粘结剂混合,得到待喷雾料浆;

17.(3)所述待喷雾料浆依次经喷雾造粒和脱脂烧结,得到球形烧结颗粒;

18.(4)所述球形烧结颗粒依次经第二还原、第二湿法处理和脱氢处理,得到所述ti600钛合金球形粉;

19.所述第二还原的气氛中包括氢气。

20.本发明中的ti600钛合金球形粉是ti600钛合金制件近终成形加工的基本原料。ti600钛合金为600℃的高温钛合金,在钛基体中均匀分布有铝、锡、锆、硅、钼和钇等多种元素,具有良好的力学性能、抗蠕变性和抗疲劳裂纹拓展性能。

21.本发明所述的ti600钛合金球形粉的制备方法以氧化物二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和氧化钇为原料,通过第一还原和第一湿法处理,实现了多组元间的预合金化,可以强化后续的脱脂烧结效果,提高烧结致密性;得到的预合金粉依次经磨细处理、喷雾造粒、脱脂烧结、第二还原、第二湿法处理和脱氢处理,使各元素在钛基体中均匀分布,而且第二还原的气氛中必须包括氢气,实现深度脱氧,使得ti600钛合金球形粉的氧含量降低至0.2wt%以下。本发明中对于添加量最少的氧化钇,可提前通过预处理烧结法或溶液燃烧法与二氧化钛混合,有利于提高钇在ti600钛合金球形粉中的混合均匀性。

22.本发明所述的ti600钛合金球形粉的制备方法与常规的合金粉末制备方法不同,无需制备海绵钛、母合金、熔炼钛合金、加工钛合金棒材/线材等半成品。而且常规的合金粉末制备方法是由合金液滴雾化形成合金球形粉末,而本发明所述制备方法是采用粉末原料

经喷雾造粒后进行烧结制得合金粉末。本发明中的制备方法所需设备更简单、工艺过程成本更低、更易实现,而且制备得到的ti600钛合金球形粉的球形度高,氧含量低,具有较高的工业利用价值。

23.本发明中所述预合金粉的氧含量≤5wt%,例如可以是5wt%、4.5wt%、4wt%、3wt%、2wt%或1wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述二氧化钛的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述氧化铝的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述氧化锡的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述二氧化锆的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述二氧化硅的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述氧化钼的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述氧化钇的颗粒尺寸≤250μm,例如可以是250μm、240μm、230μm、200μm、150μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比为(84.75~87.76):(5.5~6.5):(2.5~3.1):(3.5~4.5):(0.3~0.45):(0.45~0.6):0.1,例如可以是85.75:6.5:2.5:4.25:0.3:0.6:0.1、85.55:6.5:2.7:4.25:0.4:0.5:0.1、86.2:6:2.8:4:0.4:0.5:0.1或87.2:5.5:2.5:3.8:0.45:0.45:0.1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(1)所述预合金粉中钛、铝和钇的元素质量比为(84.75~87.76):(5.5~6.5):0.1,例如可以是84.75:5.5:0.1、85.75:6.5:0.1、85:6:0.1、87:6.3:0.1或87.76:6.5:0.1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(1)所述预合金粉中锡、锆和钇的元素质量比为(2.5~3.1):(3.5~4.5):0.1,例如可以是2.5:3.5:0.1、2.7:3.5:0.1、2.9:3.8:0.1、3:4:0.1或3.1:4.5:0.1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,步骤(1)所述预合金粉中硅、钼和钇的元素质量比为(0.3~0.45):(0.45~0.6):0.1,例如可以是0.3:0.45:0.1、0.33:0.55:0.1、0.4:0.5:0.1或0.45:0.6:0.1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比为86.2:6:2.8:4:

0.4:0.5:0.1。

36.优选地,步骤(1)所述钇源包括氧化钇和硝酸钇。

37.优选地,当所述钇源为氧化钇时,预处理的方法为烧结法,当所述钇源为硝酸钇时,预处理的方法为溶液燃烧法。

38.优选地,所述烧结法包括混合二氧化钛与氧化钇后,在空气气氛中煅烧。

39.优选地,所述溶液燃烧法包括混合二氧化钛、硝酸钇溶液和甘氨酸后,在电炉上蒸干直至发生燃烧反应。

40.优选地,所述第一还原剂包括mg、ca或钙镁合金中的任意一种或至少两种的组合,其中典型但非限制的组合包括mg和ca的组合,钙镁合金和mg的组合,ca、钙镁合金和mg三者的组合。

41.优选地,所述第一还原剂的用量为还原所需理论摩尔量的1.0~2.0倍,例如可以是1.0倍、1.2倍、1.5倍、1.8倍或2.0倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.本发明优选所述第一还原剂的用量为还原所需理论摩尔量的1.0~2.0倍,实现二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅和氧化钼的充分还原。当所述第一还原剂的用量较少,会导致第一还原不充分,使得预合金粉的氧含量超过5wt%,增大造粒后烧结的难度;当所述第一还原剂的用量较多,会增加还原剂成本,进而增加ti600钛合金球形粉的制备成本。

43.优选地,当第一还原剂为mg时,所述还原所需理论摩尔量依据“tio2~2mg、0.5al2o3~1.5mg、sno2~2mg、zro2~2mg、sio2~2mg、moo3~3mg”计算。

44.优选地,当第一还原剂为ca时,所述还原所需理论摩尔量依据“tio2~2ca、0.5al2o3~1.5ca、sno2~2ca、zro2~2ca、sio2~2ca、moo3~3ca”计算。

45.优选地,所述第一还原的温度为700~1000℃,例如可以是700℃、750℃、800℃、900℃或1000℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述第一还原的时间为0.25~24h,例如可以是0.25h、1h、10h、15h、20h或24h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述第一还原的气氛为氩气、氢气或氦气中的任意一种或至少两种的组合,其中典型但非限制的组合包括氩气和氢气的组合,氦气和氩气的组合或氢气、氦气和氩气三者的组合。

48.优选地,所述第一还原中还加入第一辅助剂。

49.优选地,当第一还原剂为mg时,所述第一辅助剂为无水mgcl2、mgcl

2-licl共熔盐、mgcl

2-nacl共熔盐、mgcl

2-kcl共熔盐或mgcl

2-cacl2共熔盐中的任意一种或至少两种的组合,其中典型但非限制的组合包括无水mgcl2和mgcl

2-licl共熔盐的组合,mgcl

2-nacl共熔盐和mgcl

2-kcl共熔盐的组合或mgcl

2-cacl2共熔盐、无水mgcl2和mgcl

2-licl共熔盐三者的组合。

50.优选地,当第一还原剂为ca时,所述第一辅助剂为无水cacl2、cacl

2-licl共熔盐、cacl

2-nacl共熔盐、cacl

2-kcl共熔盐或cacl

2-mgcl2共熔盐中的任意一种或至少两种的组合,其中典型但非限制的组合包括无水cacl2和cacl

2-licl共熔盐的组合,cacl

2-nacl共熔

盐和cacl

2-kcl共熔盐的组合或cacl

2-mgcl2共熔盐、无水cacl2和cacl

2-licl共熔盐三者的组合。

51.优选地,当第一还原剂为钙镁合金时,所述第一辅助剂为mgcl

2-cacl2共熔盐、mgcl

2-cacl

2-nacl共熔盐或mgcl

2-cacl

2-kcl共熔盐中的任意一种或至少两种的组合,其中典型但非限制的组合包括mgcl

2-cacl2共熔盐和mgcl

2-cacl

2-nacl共熔盐的组合,mgcl

2-cacl

2-kcl共熔盐和mgcl

2-cacl2共熔盐的组合,mgcl

2-cacl

2-nacl共熔盐、mgcl

2-cacl

2-kcl共熔盐和mgcl

2-cacl2共熔盐三者的组合。

52.优选地,所述第一辅助剂与tio2的重量比为(0.1~2):1,例如可以是0.1:1、0.3:1、0.5:1、0.8:1、1:1、1.5:1或2:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.优选地,所述第一湿法处理包括:第一还原的产物经水和/或酸液浆化,得到第一浆料;所述第一浆料依次经ph调节和固液分离,得到第一固相;所述第一固相依次经洗涤和干燥。

54.优选地,步骤(2)所述磨细处理包括湿式搅拌磨、干式搅拌磨、湿式球磨、干式球磨、湿式砂磨、干式气流磨、湿式滚磨或干式滚磨中的任意一种或至少两种的组合,其中典型但非限制性的组合包括干式搅拌磨和湿式搅拌磨组合,干式球磨和湿式球磨组合,湿式滚磨和湿式砂磨组合,干式滚磨、干式搅拌磨和干式球磨三者的组合或干式气流磨、湿式滚磨和湿式砂磨的组合。

55.优选地,所述湿式搅拌磨、湿式球磨、湿式砂磨和湿式滚磨所用的溶剂均包括水、甲醇或乙醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括水和甲醇的组合,乙醇和水的组合或甲醇、乙醇和水三者的组合。

56.优选地,所述磨细处理后的颗粒尺寸≤15μm,例如可以是15μm、10μm、8μm、5μm或3μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.本发明优选所述磨细处理后的颗粒尺寸≤15μm,一方面可以保证喷雾造粒得到的颗粒中钛、铝、锡、锆、硅、钼和钇等各元素分布均匀,另一方面可以增加喷雾造粒得到的颗粒的球形度和表面光滑度。

58.优选地,所述粘结剂包括聚乙二醇、聚环氧乙烷、聚乙烯吡咯烷酮或聚乙烯醇中的任意一种或至少两种的组合,其中典型但非限制性的组合包括聚乙二醇和聚环氧乙烷的组合,聚乙烯吡咯烷酮和聚乙烯醇的组合,聚环氧乙烷和聚乙烯吡咯烷酮的组合或聚乙烯醇、聚乙二醇和聚环氧乙烷三者的组合。

59.优选地,所述粘结剂与磨细处理的预合金粉混合之前,先用溶剂溶解。

60.优选地,所述溶剂包括水、甲醇或乙醇中的任意一种或至少两种的组合。其中典型但非限制性的组合包括水和甲醇的组合,乙醇和水的组合或甲醇、乙醇和水三者的组合。

61.本发明步骤(3)所述喷雾造粒可以根据最终得到的ti600钛合金球形粉的粒度要求进行,可造粒得到粒径为5~300μm的待脱脂烧结的球形粒子。

62.优选地,步骤(3)所述脱脂烧结包括气氛烧结或真空烧结。

63.本发明步骤(3)所述脱脂烧结还可以采用电磁感应加热烧结,而且电磁感应加热烧结可实现快速烧结,烧结时间仅为0.1~0.5h,例如可以是0.1h、0.2h、0.3h、0.4h或0.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64.优选地,所述脱脂烧结的温度为1000~1500℃,例如可以是1000℃、1100℃、1200℃、1300℃或1500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65.优选地,所述脱脂烧结的时间为0.5~24h,例如可以是0.5h、1h、5h、10h、20h或24h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66.优选地,所述气氛烧结的气氛包括氢气、氩气或氦气中的任意一种或至少两种的组合,其中典型但非限制性的组合包括氢气和氩气的组合,氦气和氢气的组合或氩气、氦气和氢气三者的组合。

67.优选地,步骤(4)所述第二还原的温度为700~1000℃,例如可以是700℃、800℃、850℃、900℃或1000℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

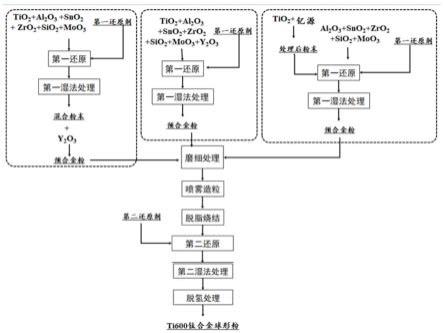

68.优选地,所述第二还原的时间为0.25~48h,例如可以是0.25h、1h、5h、10h、20h、30h、35h、40h或48h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69.优选地,所述第二还原中还加入第二辅助剂。

70.优选地,所述第二还原中的还原剂包括mg、ca或钙镁合金中的任意一种或至少两种的组合;其中典型但非限制的组合包括mg和ca的组合,钙镁合金和mg的组合,ca、钙镁合金和mg三者的组合。

71.优选地,当第二还原中的还原剂为mg时,所述第二辅助剂为无水mgcl2、mgcl

2-licl共熔盐、mgcl

2-nacl共熔盐、mgcl

2-kcl共熔盐或mgcl

2-cacl2共熔盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括无水mgcl2和mgcl

2-licl共熔盐的组合,mgcl

2-nacl共熔盐和mgcl

2-kcl共熔盐的组合或mgcl

2-cacl2共熔盐、无水mgcl2和mgcl

2-licl共熔盐三者的组合。

72.优选地,当第二还原中的还原剂为ca时,所述第二辅助剂为无水cacl2、cacl

2-licl共熔盐、cacl

2-nacl共熔盐、cacl

2-kcl共熔盐或cacl

2-mgcl2共熔盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括无水cacl2和cacl

2-licl共熔盐的组合,cacl

2-nacl共熔盐和cacl

2-kcl共熔盐的组合或cacl

2-mgcl2共熔盐、无水cacl2和cacl

2-licl共熔盐三者的组合。

73.优选地,当第二还原中的还原剂为钙镁合金时,所述第二辅助剂为mgcl

2-cacl2共熔盐、mgcl

2-cacl

2-nacl共熔盐或mgcl

2-cacl

2-kcl共熔盐中的任意一种或至少两种的组合,其中典型但非限制的组合包括mgcl

2-cacl2共熔盐和mgcl

2-cacl

2-nacl共熔盐的组合,mgcl

2-cacl

2-kcl共熔盐和mgcl

2-cacl2共熔盐的组合,mgcl

2-cacl

2-nacl共熔盐、mgcl

2-cacl

2-kcl共熔盐和mgcl

2-cacl2共熔盐三者的组合。

74.优选地,所述第二辅助剂与球形烧结颗粒的重量比为(0.1~2):1,例如可以是0.1:1、0.3:1、0.5:1、0.8:1、1:1、1.5:1或2:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75.优选地,所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的2.0~10.0倍,例如可以是2.0倍、4.0倍、5.0倍、8.0倍、9.0倍或10.0倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76.本发明优选所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的2.0~10.0倍,确保球形烧结颗粒深度脱氧。

77.优选地,第二还原的气氛包括氢-氩混合气氛或纯氢气氛。

78.优选地,所述氢-氩混合气氛中氢气的体积分数≥5%,例如可以是5%、8%、10%、15%、20%或25%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

79.优选地,步骤(4)所述第二湿法处理包括:第二还原的产物经水和/或酸液浆化,得到第二浆料;所述第二浆料依次经ph调节和固液分离,得到第二固相;所述第二固相依次经洗涤和干燥,得到含氢的ti600钛合金球形粉。

80.优选地,所述第一湿法处理、第二湿法处理中的酸液的ph各自独立地≥0.5,例如可以是0.5、0.7、0.9、1、1.5或2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

81.优选地,所述第一湿法处理、第二湿法处理中浆化的液固比各自独立地为(1~100):1ml/g,例如可以是1:1ml/g、5:1ml/g、10:1ml/g、30:1ml/g、50:1ml/g或100:1ml/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

82.优选地,所述第一湿法处理、第二湿法处理中ph调节采用的酸各自独立地为盐酸。

83.优选地,所述第一湿法处理、第二湿法处理中ph调节中各自独立地控制浆料的ph≥0.8,例如可以是0.8、1、2、2.5或3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

84.优选地,所述第一湿法处理、第二湿法处理中ph调节后浆料的ph各自独立地为1.5~3.0,例如可以是1.5、1.8、2、2.5、2.8或3.0等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

85.优选地,所述第一湿法处理、第二湿法处理中洗涤的温度各自独立地为0~60℃,例如可以是0℃、10℃、30℃、50℃或60℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

86.优选地,所述第一湿法处理、第二湿法处理中干燥的温度各自独立地≤60℃,例如可以是60℃、55℃、50℃、30℃或20℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

87.作为本发明优选的技术方案,所述制备方法包括如下步骤:

88.(1)混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到混合粉末后,向所述混合粉末中加入氧化钇,得到预合金粉;

89.或混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼、氧化钇和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;

90.或先将二氧化钛和钇源进行预处理,得到处理后粉末,之后混合所述处理后粉末、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;所述钇源包括氧化钇和硝酸钇,当所述钇源为氧化钇时,预处理的方法为烧结法,当所述钇源为硝酸钇时,预处理的方法为溶液燃烧法;所述烧结法包括混合二氧化钛与氧化钇后,在空气气氛中煅烧;所述溶液燃烧法包括混合二氧化钛、硝酸钇溶液和甘

氨酸后,在电炉上蒸干直至发生燃烧反应;

91.所述预合金粉的氧含量≤5wt%;

92.所述二氧化钛的颗粒尺寸≤250μm;所述氧化铝的颗粒尺寸≤250μm;所述氧化锡的颗粒尺寸≤250μm;所述二氧化锆的颗粒尺寸≤250μm;所述二氧化硅的颗粒尺寸≤250μm;所述氧化钼的颗粒尺寸≤250μm;所述氧化钇的颗粒尺寸≤250μm;

93.所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比为(84.75~87.76):(5.5~6.5):(2.5~3.1):(3.5~4.5):(0.3~0.45):(0.45~0.6):0.1;

94.所述第一还原剂包括mg、ca或钙镁合金中的任意一种或至少两种的组合;所述第一还原剂的用量为还原所需理论摩尔量的1.0~2.0倍;所述第一还原的温度为700~1000℃;所述第一还原的时间为0.25~24h;所述第一还原的气氛为氩气、氢气或氦气中的任意一种或至少两种的组合;所述第一还原中还加入第一辅助剂;当第一还原剂为mg时,所述第一辅助剂为无水mgcl2、mgcl

2-licl共熔盐、mgcl

2-nacl共熔盐、mgcl

2-kcl共熔盐或mgcl

2-cacl2共熔盐中的任意一种或至少两种的组合;当第一还原剂为ca时,所述第一辅助剂为无水cacl2、cacl

2-licl共熔盐、cacl

2-nacl共熔盐、cacl

2-kcl共熔盐或cacl

2-mgcl2共熔盐中的任意一种或至少两种的组合;当第一还原剂为钙镁合金时,所述第一辅助剂为mgcl

2-cacl2共熔盐、mgcl

2-cacl

2-nacl共熔盐或mgcl

2-cacl

2-kcl共熔盐中的任意一种或至少两种的组合;

95.所述第一辅助剂与tio2的重量比为(0.1~2):1;

96.所述第一湿法处理包括:第一还原的产物经水和/或酸液浆化,得到第一浆料;所述第一浆料依次经ph调节和固液分离,得到第一固相;所述第一固相依次经洗涤和干燥;

97.(2)所述预合金粉经磨细处理后,与粘结剂混合,得到待喷雾料浆;所述磨细处理包括湿式搅拌磨、干式搅拌磨、湿式球磨、干式球磨、湿式砂磨、干式气流磨、湿式滚磨或干式滚磨中的任意一种或至少两种的组合;所述湿式搅拌磨、湿式球磨、湿式砂磨和湿式滚磨所用的溶剂均包括水、甲醇或乙醇中的任意一种或至少两种的组合;所述磨细处理后的颗粒尺寸≤15μm;

98.所述粘结剂包括聚乙二醇、聚环氧乙烷、聚乙烯吡咯烷酮或聚乙烯醇中的任意一种或至少两种的组合;所述粘结剂与磨细处理的预合金粉混合之前,先用溶剂溶解;所述溶剂包括水、甲醇或乙醇中的任意一种或至少两种的组合;

99.(3)所述待喷雾料浆依次经喷雾造粒和温度为1000~1500℃的脱脂烧结0.5~24h,得到球形烧结颗粒;所述脱脂烧结包括气氛烧结或真空烧结;所述气氛烧结的气氛包括氢气、氩气或氦气中的任意一种或至少两种的组合;

100.(4)所述球形烧结颗粒依次经温度为700~1000℃第二还原0.25~48h,第二还原的产物经水和/或酸液浆化,得到第二浆料;所述第二浆料依次经ph调节和固液分离,得到第二固相;所述第二固相依次经洗涤和干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

101.所述第二还原中的还原剂包括mg、ca或钙镁合金中的任意一种或至少两种的组合;所述第二还原中还加入第二辅助剂;当第二还原中的还原剂为mg时,所述第二辅助剂为无水mgcl2、mgcl

2-licl共熔盐、mgcl

2-nacl共熔盐、mgcl

2-kcl共熔盐或mgcl

2-cacl2共熔盐中的任意一种或至少两种的组合;当第二还原中的还原剂为ca时,所述第二辅助剂为无水

cacl2、cacl

2-licl共熔盐、cacl

2-nacl共熔盐、cacl

2-kcl共熔盐或cacl

2-mgcl2共熔盐中的任意一种或至少两种的组合;当第二还原中的还原剂为钙镁合金时,所述第二辅助剂为mgcl

2-cacl2共熔盐、mgcl

2-cacl

2-nacl共熔盐或mgcl

2-cacl

2-kcl共熔盐中的任意一种或至少两种的组合;所述第二辅助剂与球形烧结颗粒的重量比为(0.1~2):1;所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的2.0~10.0倍;第二还原的气氛包括氢-氩混合气氛或纯氢气氛;所述氢-氩混合气氛中氢气的体积分数≥5%。

102.第二方面,本发明还提供一种ti600钛合金球形粉,所述ti600钛合金球形粉采用第一方面所述的ti600钛合金球形粉的制备方法制备得到。

103.本发明所述ti600钛合金球形粉的氧含量低,球形度高且粒度可控,可用于3d打印和热等静压加工领域。

104.所述ti600钛合金球形粉的氧含量≤0.2wt%,例如可以是0.2wt%、0.15wt%、0.1wt%、0.09wt%、0.05wt%或0.02wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

105.优选地,所述ti600钛合金球形粉的球形度≥0.85,例如可以是0.85、0.88、0.9、0.92、0.95或0.98等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

106.第三方面,本发明还提供一种如第二方面所述的ti600钛合金球形粉在3d打印和热等静压加工领域的用途。

107.与现有技术相比,本发明至少具有以下有益效果:

108.(1)本发明提供的ti600钛合金球形粉的制备方法所需设备更简单、工艺过程成本更低、更易实现,具有大规模推广应用前景;

109.(2)本发明提供的ti600钛合金球形粉中各元素分布均匀,球形度好,氧含量低至0.2wt%以下,具有较高的工业利用价值。

附图说明

110.图1是本发明提供的ti600钛合金球形粉的制备方法的流程图。

111.图2是实施例1脱脂烧结得到的ti600烧结颗粒的截面元素分布图。

具体实施方式

112.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

113.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

114.本发明提供一种ti600钛合金球形粉的制备方法,其流程示意图如图1所示,所述制备方法包括如下步骤:

115.(1)混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到混合粉末后,向所述混合粉末中加入氧化钇,得到预合金粉;

116.或混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼、氧化钇和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;

117.或先将二氧化钛和钇源进行预处理,得到处理后粉末,之后混合所述处理后粉末、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经第一还原和第一湿法处理,得到预合金粉;

118.所述预合金粉的氧含量≤5wt%;

119.(2)所述预合金粉经磨细处理后,与粘结剂混合,得到待喷雾料浆;

120.(3)所述待喷雾料浆依次经喷雾造粒和脱脂烧结,得到球形烧结颗粒;

121.(4)所述球形烧结颗粒依次经第二还原、第二湿法处理和脱氢处理,得到所述ti600钛合金球形粉;

122.所述第二还原的气氛中包括氢气。

123.实施例1

124.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法包括如下步骤:

125.(1)先混合二氧化钛与氧化钇在空气气氛中煅烧,得到处理后粉末,之后混合所述处理后粉末、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经温度为1000℃的第一还原1h和第一湿法处理,得到氧含量为1wt%的预合金粉;所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比87.2:5.5:2.5:3.8:0.45:0.45:0.1;

126.所述二氧化钛的颗粒尺寸为100μm;所述氧化铝的颗粒尺寸为100μm;所述氧化锡的颗粒尺寸为100μm;所述二氧化锆的颗粒尺寸为100μm;所述二氧化硅的颗粒尺寸为100μm;所述氧化钼的颗粒尺寸为100μm;所述氧化钇的颗粒尺寸为100μm;

127.所述第一还原剂为ca;所述第一还原剂的用量为还原所需理论摩尔量的1.0倍;所述第一还原的气氛为氦气;所述第一还原中还加入第一辅助剂无水cacl2;所述第一辅助剂与tio2的重量比为0.8:1;

128.所述第一湿法处理包括:按照液固比为70:1ml/g混合水与第一还原的产物进行浆化,得到ph为10.2的第一浆料;所述第一浆料使用盐酸调节ph为2,之后进行固液分离,得到第一固相;所述第一固相依次经温度为45℃的洗涤和温度为45℃的干燥;

129.(2)所述预合金粉经干式滚磨后,与粘结剂聚乙烯吡咯烷酮混合,得到待喷雾料浆;所述干式滚磨后的颗粒尺寸为13μm以下;所述粘结剂与磨细处理的预合金粉混合之前,先用水溶解;

130.(3)所述待喷雾料浆依次经喷雾造粒和温度为1500℃的脱脂烧结0.5h,得到球形烧结颗粒;所述脱脂烧结为真空烧结;

131.(4)所述球形烧结颗粒依次经温度为700℃第二还原48h,按照液固比为3:1ml/g混合酸液与第二还原的产物进行浆化,得到ph为10.3的第二浆料;所述第二浆料使用盐酸调节ph为2,之后进行固液分离,得到第二固相;所述第二固相依次经温度为25℃的洗涤和温度为25℃的干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

132.所述第二还原中的还原剂为ca;所述第二还原中还加入第二辅助剂cacl

2-nacl共熔盐;所述第二辅助剂与球形烧结颗粒的重量比为0.5:1;所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的4.0倍;第二还原的气氛为氢-氩混合气氛;所述氢-氩混合气氛中氢气的体积分数为20%。

133.本实施例制备得到的ti600钛合金球形粉的截面元素分布图如图2所示,从图2可

以看出,钛、铝、锡、锆、硅、钼和钇在ti600钛合金球形粉中分布均匀。

134.实施例2

135.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法包括如下步骤:

136.(1)混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂mg,依次经温度为800℃第一还原2h和第一湿法处理,得到混合粉末后,向所述混合粉末中加入氧化钇,得到氧含量为5wt%的预合金粉;

137.所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比85.55:6.5:2.7:4.25:0.4:0.5:0.1;

138.所述二氧化钛的颗粒尺寸为250μm;所述氧化铝的颗粒尺寸为250μm;所述氧化锡的颗粒尺寸为250μm;所述二氧化锆的颗粒尺寸为250μm;所述二氧化硅的颗粒尺寸为250μm;所述氧化钼的颗粒尺寸为250μm;所述氧化钇的颗粒尺寸为250μm;

139.所述第一还原剂mg的用量为还原所需理论摩尔量的1.3倍;所述第一还原的气氛为氩气;所述第一还原中还加入第一辅助剂无水mgcl2;所述第一辅助剂与tio2的重量比为0.1:1;

140.所述第一湿法处理包括:按照液固比为50:1ml/g混合水与第一还原的产物进行浆化,得到ph为9.5的第一浆料;所述第一浆料使用盐酸调节ph为1.5,之后进行固液分离,得到第一固相;所述第一固相依次经温度为50℃的洗涤和温度为60℃的干燥;

141.(2)所述预合金粉经湿式搅拌磨后,与粘结剂聚乙二醇混合,得到待喷雾料浆;所述湿式搅拌磨所用的溶剂为甲醇;所述湿式搅拌磨后的颗粒尺寸为15μm;所述粘结剂与磨细处理的预合金粉混合之前,先用甲醇溶解;

142.(3)所述待喷雾料浆依次经喷雾造粒和温度为1000℃的脱脂烧结24h,得到球形烧结颗粒;所述脱脂烧结为真空烧结;

143.(4)所述球形烧结颗粒依次经温度为750℃第二还原12h,按照液固比为10:1ml/g混合水与第二还原的产物进行浆化,得到ph为9.7的第二浆料;所述第二浆料使用盐酸调节ph为2.5,之后进行固液分离,得到第二固相;所述第二固相依次经温度为50℃的洗涤和温度为60℃的干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

144.所述第二还原中的还原剂为mg;所述第二还原的气氛为纯氢气氛;所述第二还原中还加入第二辅助剂无水mgcl2;所述第二辅助剂与球形烧结颗粒的重量比为1:1;所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的5倍。

145.实施例3

146.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法包括如下步骤:

147.(1)按照钛、铝、锡、锆、硅、钼、钇的元素质量比为86.2:6:2.8:4:0.4:0.5:0.1混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼、氧化钇和第一还原剂,依次经温度为700℃的第一还原12h和第一湿法处理,得到氧含量为3wt%的预合金粉;

148.所述二氧化钛的颗粒尺寸为220μm;所述氧化铝的颗粒尺寸为220μm;所述氧化锡的颗粒尺寸为220μm;所述二氧化锆的颗粒尺寸为220μm;所述二氧化硅的颗粒尺寸为220μm;所述氧化钼的颗粒尺寸为220μm;所述氧化钇的颗粒尺寸为220μm;

149.所述第一还原剂为钙镁合金中;所述第一还原剂的用量为还原所需理论摩尔量的

2.0倍;所述第一还原的气氛为氢气;所述第一还原中还加入第一辅助剂mgcl

2-cacl2共熔盐;所述第一辅助剂与tio2的重量比为2:1;

150.所述第一湿法处理包括:按照液固比为30:1ml/g混合水与第一还原的产物进行浆化,得到ph为9.8的第一浆料;所述第一浆料使用盐酸调节ph为2.2,之后进行固液分离,得到第一固相;所述第一固相依次经温度为30℃的洗涤和温度为30℃的干燥;

151.(2)所述预合金粉经干式球磨后,与粘结剂聚乙烯醇混合,得到待喷雾料浆;所述粘结剂与磨细处理的预合金粉混合之前,先用乙醇溶解;所述干式球磨后的颗粒尺寸为12μm;

152.(3)所述待喷雾料浆依次经喷雾造粒和温度为1200℃的脱脂烧结6h,得到球形烧结颗粒;所述脱脂烧结为气氛烧结所述气氛烧结的气氛为氢气;

153.(4)所述球形烧结颗粒依次经温度为800℃第二还原20h,按照液固比为30:1ml/g混合水与第二还原的产物进行浆化,得到ph为10.4的第二浆料;所述第二浆料使用盐酸调节ph为2.5,之后进行固液分离,得到第二固相;所述第二固相依次经温度为10℃的洗涤和温度为10℃的干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

154.所述第二还原中的还原剂为ca;所述第二还原中还加入第二辅助剂无水cacl2;所述第二辅助剂与球形烧结颗粒的重量比为0.5:1;所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的2.0倍;第二还原的气氛为氢-氩混合气氛;所述氢-氩混合气氛中氢气的体积分数为5%。

155.实施例4

156.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法包括如下步骤:

157.(1)先混合二氧化钛、硝酸钇溶液和甘氨酸后,在电炉上蒸干直至发生燃烧反应,得到处理后粉末,之后混合所述处理后粉末、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和第一还原剂,依次经温度为900℃的第一还原2.4h和第一湿法处理,得到氧含量为1.8wt%的预合金粉;所述预合金粉中钛、铝、锡、锆、硅、钼、钇的元素质量比为85.75:6.5:2.5:4.25:0.3:0.6:0.1;

158.所述二氧化钛的颗粒尺寸为50μm;所述氧化铝的颗粒尺寸为50μm;所述氧化锡的颗粒尺寸为50μm;所述二氧化锆的颗粒尺寸为50μm;所述二氧化硅的颗粒尺寸为50μm;所述氧化钼的颗粒尺寸为50μm;所述氧化钇的颗粒尺寸为50μm;

159.所述第一还原剂为ca;所述第一还原剂的用量为还原所需理论摩尔量的1.3倍;所述第一还原的气氛为氢气;所述第一还原中还加入第一辅助剂无水cacl2;所述第一辅助剂与tio2的重量比为1.8:1;

160.所述第一湿法处理包括:按照液固比为100:1ml/g混合水与第一还原的产物进行浆化,得到ph为10.8的第一浆料;所述第一浆料使用盐酸调节ph为1.3,之后进行固液分离,得到第一固相;所述第一固相依次经温度为20℃的洗涤和温度为20℃的干燥;

161.(2)所述预合金粉经干式球磨后,与粘结剂聚环氧乙烷混合,得到待喷雾料浆;所述干式球磨后的颗粒尺寸为10μm;所述粘结剂与磨细处理的预合金粉混合之前,先用水溶解;

162.(3)所述待喷雾料浆依次经喷雾造粒和温度为1050℃的脱脂烧结18h,得到球形烧

结颗粒;所述脱脂烧结为真空烧结;

163.(4)所述球形烧结颗粒依次经温度为780℃第二还原25h,按照液固比为53:1ml/g混合酸液与第二还原的产物进行浆化,得到ph为10.3的第二浆料;所述第二浆料使用盐酸调节ph为1.4,之后进行固液分离,得到第二固相;所述第二固相依次经温度为55℃的洗涤和温度为55℃的干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

164.所述第二还原中的还原剂为ca;所述第二还原中还加入第二辅助剂无水cacl2;所述第二辅助剂与球形烧结颗粒的重量比为1.1:1;所述第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的10.0倍;第二还原的气氛为纯氢气氛。

165.实施例5

166.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法除了第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的1.0倍外,其余均与实施例1相同。

167.实施例6

168.本实施例提供一种ti600钛合金球形粉的制备方法,所述制备方法除了第二还原中的还原剂的总摩尔用量为球形烧结颗粒中氧总摩尔量的13.0倍外,其余均与实施例1相同。

169.对比例1

170.本对比例提供一种ti600钛合金球形粉的制备方法,所述制备方法除了第二还原气氛为纯氦气外,其余均与实施例2相同。

171.对比例2

172.本对比例提供一种ti600钛合金球形粉的制备方法,所述制备方法除了不进行第一还原和第一湿法处理外,其余均与实施例1相同;所述制备方法包括如下步骤:

173.(1)按照钛、铝、锡、锆、硅、钼、钇的元素质量比为87.2:5.5:2.5:3.8:0.45:0.45:0.1混合二氧化钛、氧化铝、氧化锡、二氧化锆、二氧化硅、氧化钼和氧化钇,经干式滚磨后,与粘结剂聚乙烯吡咯烷酮混合,得到待喷雾料浆;所述干式滚磨后的颗粒尺寸为13μm;所述粘结剂与磨细处理的预合金粉混合之前,先用水溶解;

174.所述二氧化钛的颗粒尺寸为100μm;所述氧化铝的颗粒尺寸为100μm;所述氧化锡的颗粒尺寸为100μm;所述二氧化锆的颗粒尺寸为100μm;所述二氧化硅的颗粒尺寸为100μm;所述氧化钼的颗粒尺寸为100μm;所述氧化钇的颗粒尺寸为100μm;

175.(2)所述待喷雾料浆依次经喷雾造粒和温度为1500℃的脱脂烧结0.5h,得到球形烧结颗粒;所述脱脂烧结为真空烧结;

176.(3)所述球形烧结颗粒依次经温度为700℃第二还原48h,按照液固比为3:1ml/g混合酸液与第二还原的产物进行浆化,得到ph为10.3的第二浆料;所述第二浆料使用盐酸调节ph为2,之后进行固液分离,得到第二固相;所述第二固相依次经温度为25℃的洗涤和温度为25℃的干燥,得到含氢的ti600钛合金球形粉,之后进行脱氢处理,得到所述ti600钛合金球形粉;

177.所述第二还原中的还原剂为ca;所述第二还原中还加入第二辅助剂无水cacl

2-nacl共熔盐;所述第二辅助剂与球形烧结颗粒的重量比为0.5:1;所述第二还原中的还原剂

的总摩尔用量为球形烧结颗粒中氧总摩尔量的4.0倍;第二还原的气氛为氢-氩混合气氛;所述氢-氩混合气氛中氢气的体积分数为20%。

178.采用onh分析仪检测上述实施例和对比例制备得到的ti600钛合金球形粉的氧含量,其结果如表1所示。

179.表1

[0180] 氧含量(wt%)实施例10.11实施例20.12实施例30.15实施例40.17实施例50.42实施例60.10对比例11.98对比例21.56

[0181]

从表1可以看出:

[0182]

(1)综合实施例1~4可以看出,本发明提供的ti600钛合金球形粉的制备方法所需设备更简单、工艺过程成本更低、更易实现,ti600钛合金球形粉中各元素分布均匀,球形度好,氧含量低至0.2wt%以下;

[0183]

(2)综合实施例1与实施例5~6可以看出,实施例5第二还原中的还原剂的总摩尔用量较少,球形烧结颗粒脱氧效果较差,最终得到的ti600钛合金球形粉的氧含量略微增加,为0.42wt%;实施例6第二还原中的还原剂的总摩尔用量较多,虽然最终得到的ti600钛合金球形粉的氧含量较低,但会导致还原剂的成本较高;由此表明,本发明限定第二还原中的还原剂的总摩尔用量在特定范围内,既可以得到氧含量较低的ti600钛合金球形粉,又能节约制备成本;

[0184]

(3)综合实施例1与对比例1可以看出,由于对比例1第二还原气氛为纯氦气,导致球形烧结颗粒不能实现深度脱氧,最终得到的ti600钛合金球形粉的氧含量大幅度增加,为1.98wt%;由此表明,本发明第二还原的气氛中包括氢气,才能得到氧含量低的ti600钛合金球形粉;

[0185]

(4)综合实施例1与对比例2可以看出,由于对比例2不进行第一还原和第一湿法处理,各组分之间无法进行预合金化,也没有进行初步脱氧,导致最终得到的ti600钛合金球形粉的氧含量大幅度增加,为1.56wt%;由此表明,本发明中将混合粉末进行第一还原和第一湿法处理,才能得到氧含量低的ti600钛合金球形粉。

[0186]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1