一种蠕状石墨铸铁高强度液压泵体及其生产工艺的制作方法

1.本发明涉及一种蠕状石墨铸铁高强度液压泵体及其生产工艺,属于石墨铸铁技术领域。

背景技术:

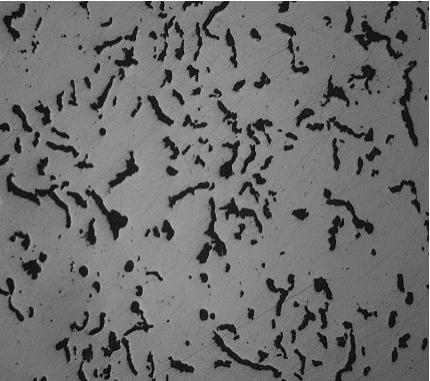

2.目前市场上用于大型工程机械上的液压控制零部件都使用普通灰口铸铁作为原材料。 用于液压系统上的灰口铸铁泵体,在应用于高压差条件的设备时,在频繁的高低压变换工况使用条件下会发生因机械强度不足而导致液压泵断裂的问题,其机械强度无法满足使用需求。

3.根据石墨的形态,可将灰铸铁分为:普通灰铸铁、球墨铸铁、可锻铸铁以及蠕墨铸铁,普通灰铸铁的石墨呈片状,金相观察时,石墨以单独的片状散布在基体上,它们是分隔的,互不联系的,如图1所示;球墨铸铁中的石墨呈球状,可锻铸铁中的石墨成团絮状,而蠕墨铸铁中石墨呈蠕虫状,又称蠕状石墨铸铁。

4.灰铸铁的力学性能与基体的组织和石墨的形态密切相关,灰铸铁中的片状石墨对基体的割裂严重,在石墨尖角处易造成应力集中,使灰铸铁的抗拉强度、塑性和韧性远低于钢,但抗压强度与钢相当,在液压系统等领域中广为应用。目前市场上用于大型工程机械的液压系统核心零件液压泵都使用灰口铸铁作为首选材料。近年来,在国家环保政策的要求下,为了减少废气排放、改善空气质量,大型工程机械的废气排放不断被要求减量。在这样的背景下,具有更高的能源转换效率、保压压力更大的工程液压零部件开始蓬勃发展。正如前面所述,在频繁的高低压变换工况的工作环境中,普通灰铸铁制作的液压泵会因机械强度不足存在断裂的风险。

5.鉴于上述问题,必须发展新的高机械强度的液压泵体才能适用于新型的工程机械应用上。

技术实现要素:

6.本发明是为了解决上述现有技术存在的问题而提供一种蠕状石墨铸铁高强度液压泵体及其生产工艺。

7.本发明采用如下技术方案:一种蠕状石墨铸铁高强度液压泵体,由蠕状石墨铸铁铸造制得,以质量百分比计,其原料含有:c:3.2%~3.8%、si:1.8%~2.4%、mn:0.5%~1.0%、p:0%~0.25%、s:0.08%~0.03%、cu:0.10%~0.40%、sn:0.01%~0.03%、sb:0.004%~0.02%、cr:0.10%~0.3%、余量为fe和伴随杂质,原料生产过程中采用占铁水总质量0.20%~0.40%的变质处理剂以控制石墨形态的蠕化率为25%~50%。

8.进一步地,所述蠕状石墨铸铁高强度液压泵体,其抗拉强度≥420n/mm2、硬度范围为hb153~hb229。

9.进一步地,所述变质处理剂中,以质量百分比计,含有:mg:4.0%~6.0%、al:0%~1.0%、si:40%~50%、ca:1.5%~2.5%、re:4.5%~5.5%,余量为fe,其中,re代表镧系稀土元素的

总和。

10.进一步地,所述mg与ce 的质量之和占整个蠕状石墨铸铁的质量百分比为0.01%~0.03%,其中,ce为re中的一种元素。

11.本发明还采用如下技术方案:一种蠕状石墨铸铁高强度液压泵体的生产工艺,包括如下步骤:s1、熔料:将主原料、边角料及回炉料投入中频炉内升温至1400~1450℃熔炼,使其熔化成铁水,用碳硅仪对铁水的含碳量进行检测,再用分光光谱仪检测si%、mn%、p%、s%、cu%、sn%、sb%、cr%的含量,分析结束后断电进行第一次除渣作业并加入合金配料,经成分分析确认后进行第二次除渣作业;s2、出汤:将铁水包转移至炉前进行出汤作业,控制出汤温度为1450~1600℃,出汤前在铁水包内加入0.2%接种剂进行铁水孕育从而完成出汤动作;s3、蠕化处理:使用喂丝法向铁水包中加入占铁水总质量0.80%~1%的变质处理丝线对铁水进行蠕化处理,所述变质处理丝线为镧系稀土镁硅钙铁合金,各元素在变质处理剂中的质量百分含量分别为: mg:4.0%~6.0%、al:0%~1.0%、si:40%~50%、ca:1.5%~2.5%、re:4.5%~5.5%,余量为fe,re代表镧系稀土元素的总和;s4、浇铸前进行铁水取样,再次对成分进行分析确认,成分合格即向砂模型腔内填充浇铸,同时加入5~10g/s的随流孕育进行铁水孕育动作,浇铸过程中铁水温度保持为1350~1450℃,即得到蠕状石墨铸铁高强度液压泵体。

12.进一步地,所述主原料、边角料及回炉料三者的质量比例为5%:65%:30%,所述合金配料中包含si、mn、p、s、cu、sn、sb及cr中的一种或多种。

13.进一步地,所述接种剂为硅钡铝钙铁合金。

14.进一步地,所述蠕化处理时间为60~120s。

15.进一步地,所述步骤s1和s4中,成分的目标含量均为:c:3.2%~3.8%、si:1.8%~2.4%、mn:0.5%~1.0%、p:0%~0.25%、s:0.08%~0.03%、cu:0.10%~0.40%、sn:0.01%~0.03%、sb:0.004%~0.02%、cr:0.10%~0.30%,以上百分比均为质量百分比。

16.进一步地,s%含量为0.008%~0.015%时,变质处理剂的加入量为铁水出汤重量的0.8%;s%含量为0.016%~0.030%时,变质处理剂的加入量为铁水出汤铁水重量的1%。

17.本发明具有如下有益效果:(1)将碳当量c.e.值控制在3.8~4.6之间,能够保证铁水在凝固过程中的碳当量接近于共晶成分,从而达到细化石墨尺寸(避免石墨爆炸)以及避免内部缩松的目的;(2)本发明中合理控制了mn、cu、sb及cr的质量百分比,保证液压泵体其整个基地组织中的珠光体含量在80%以上,同时又避免了因mn、cu、cr含量过高所导致的硬度过高的问题;(3)通过mg、ce的含量进行控制实现了对于蠕化率的控制,使得本发明的蠕状石墨铸铁液压泵其原料中的石墨形态蠕化率为20%~50%,相比于市场上的普通灰口铸铁,本发明的蠕状石墨铸铁液压泵体的机械性能得到极大的提升,其抗拉强度≥420n/mm2、硬度范围为hb153~hb229,在60mpa的耐压测试超过24.6万次。

附图说明

18.图1是现有技术中普通灰铸铁液压泵体的金相图。

19.图2是本发明的蠕状石墨铸铁液压泵体的金相图。

20.图3是本发明的蠕状石墨铸铁液压泵体的结构示意图。

具体实施方式

21.下面结合附图对本发明作进一步的说明。

22.本发明公开一种蠕状石墨铸铁高强度液压泵体,由蠕状石墨铸铁铸造制得,以质量百分比计,其原料含有:c:3.2%~3.8%、si:1.8%~2.4%、mn:0.5%~1.0%、p:0%~0.25%、s:0.08%~0.03%、cu:0.10%~0.40%、sn:0.01%~0.03%、sb:0.004%~0.02%、cr:0.10%~0.3%、余量为fe和伴随杂质,原料生产过程中采用占铁水总质量0.20%~0.40%的变质处理剂控制石墨形态的蠕化率为25%~50%。

23.c(碳)是成为石墨组织的元素,其含量对于材料的延伸率有至关重要的影响,c含量过高也容易产生铁素体,因此,本发明中,c的含量为3.2%~3.8%,碳当量c.e.值控制在3.8~4.6之间。

24.si是促进石墨结晶的元素,如果si含量不够,则不利于蠕状石墨铸铁的形态稳定,如果si含量太多,则石墨形状变大,基地组织中的铁素体含量会增加,不利于蠕状石墨铸铁机械性能的提升,因此,si含量为1.8%~2.4%。

25.mn的作用在于稳定珠光体的结构,较佳范围为0.5%~1.0%,避免发生激冷趋势。

26.p的含量不应超过0.25%,否则会使基地组织中析出磷化铁,磷化铁是一种硬的物质,导致与铸铁产品配合使用的产品过早磨损。

27.本发明是要得到蠕状石墨铸铁液压泵体,其原料的蠕化率达到20%~50%,因此,s的添加是不可或缺的,s能够防止石墨球化,但是,s的含量超过0.03%的话,则石墨成片状,无法获得稳定的蠕状石墨铸铁,因此,其较佳范围为0.008%~0.03%。同时,s的含量也影响了作为变质处理剂的合金辅料的加入量,s含量在0.008%~0.015%时,加入的变质处理剂的量为铁水出汤重量的0.8%,s含量在0.016%~0.030%时,加入的变质处理剂的量则为铁水出汤铁水重量的1.0%。

28.cu是珠光体组织的稳定化元素,对于延伸率、抗拉强度等机械性能也有影响,其含量为0.10%~0.40%。

29.sn的含量为0.01%~0.03%,能够缓和石墨的偏析,且能够防止由内部氧化所致的石墨的氧化脱落。

30.sb的含量为0.004%~0.02%,能够细化石墨,使组织内的石墨缩小致密性增加使铸铁的机械性能得到优化。

31.cr的含量为0.10%~0.30%,在铸铁基材中与碳结合使碳化物析出,通过基材的析出强化使铸铁的机械性能得到优化。

32.该蠕状石墨铸铁的基地组织为珠光体与铁素体的混合组织,其中珠光体在基地组织中的质量百分含量≥80%。

33.本发明的蠕状石墨铸铁液压泵体,其抗拉强度≥420n/mm2、硬度范围为hb153~hb229,在60mpa的耐压测试超过24.6万次,大大优于市场上的普通灰铸铁液压泵体。

34.变质处理剂中,以质量百分比计,含有:mg:4.0%~6.0%、al:0%~1.0%、si:40%~50%、ca:1.5%~2.5%、re:4.5%~5.5%,余量为fe,其中,re代表镧系稀土元素的总和。

35.mg与ce 的质量之和占整个蠕状石墨铸铁的质量百分比为0.01%~0.03%,其中,ce为re中的一种元素。mg为石墨蠕化的重要元素,而ce在铁水中有很强的除气能力(例如:氧、氮、氢)以及脱硫作用,能够减少对蠕化作用不利的上述元素,使它们转变为ce2o2s之类的浮渣后得到有效去除从而避免影响mg的蠕化作用。

36.一种蠕状石墨铸铁高强度液压泵体的生产工艺,包括如下步骤:s1、熔料:将主原料、边角料及回炉料投入中频炉内升温至1400~1450℃熔炼,使其熔化成铁水,用碳硅仪对铁水的含碳量进行检测,再用分光光谱仪检测si%、mn%、p%、s%、cu%、sn%、sb%、cr%的含量,分析结束后断电进行第一次除渣作业并加入合金配料,经成分分析确认后进行第二次除渣作业;s2、出汤:将铁水包转移至炉前进行出汤作业,控制出汤温度为1450~1600℃,出汤前在铁水包内加入0.2%接种剂进行铁水孕育从而完成出汤动作;s3、蠕化处理:使用喂丝法向铁水包中加入占铁水总质量0.80%~1%的变质处理丝线对铁水进行蠕化处理,所述变质处理丝线为镧系稀土镁硅钙铁合金,各元素在变质处理剂中的质量百分含量分别为: mg:4.0%~6.0%、al:0%~1.0%、si:40%~50%、ca:1.5%~2.5%、re:4.5%~5.5%,余量为fe,re代表镧系稀土元素的总和;s4、浇铸前进行铁水取样,再次对成分进行分析确认,成分合格即向砂模型腔内填充浇铸,同时加入5~10g/s的随流孕育进行铁水孕育动作,浇铸过程中铁水温度保持为1350~1450℃,即得到蠕状石墨铸铁液压泵体。

37.前述主原料、边角料及回炉料三者的质量比例为5%:65%:30%,所述合金配料中包含si、mn、p、s、cu、sn、sb及cr中的一种或多种,通过添加合金配料将铸铁的成分调整至目标值。

38.前述接种剂为硅钡铝钙铁合金。

39.前述蠕化处理时间为60~120s。

40.前述步骤s1和s4中,成分的目标含量均为:c:3.2%~3.8%、si:1.8%~2.4%、mn:0.5%~1.0%、p:0%~0.25%、s:0.08%~0.03%、cu:0.10%~0.40%、sn:0.01%~0.03%、sb:0.004%~0.02%、cr:0.10%~0.30%,以上百分比均为质量百分比。

41.变质处理剂的加入量与s%密切相关,具体地,s%含量为0.008%~0.015%时,变质处理剂的加入量为铁水出汤重量的0.8%;s%含量为0.016%~0.030%时,变质处理剂的加入量为铁水出汤铁水重量的1%。

42.以下结合附图和具体实施例对本发明作具体的介绍。

43.实施例1~6为本发明的各实施例的液压泵体原料元素成分。

44.表1 实施例1~6化学组成成分

表2 实施例1~6中变质处理剂的化学组成成分将具有表1所示的化学组成(质量%)的石墨铸铁按以下工艺铸造成涡旋盘,然后性能检测,具体生产工艺包括如下步骤:s1、熔料:将主原料、边角料及回炉料投入中频炉内升温至1400~1450℃熔炼,使其熔化成铁水,用碳硅仪对铁水的含碳量进行检测,再用分光光谱仪检测si%、mn%、p%、s%、cu%、sn%、sb%、cr%的含量,分析结束后断电进行第一次除渣作业并加入合金配料,经成分分析确认后进行第二次除渣作业;s2、出汤:将铁水包转移至炉前进行出汤作业,控制出汤温度为1450~1600℃,出汤前在铁水包内加入0.2%接种剂进行铁水孕育从而完成出汤动作;s3、蠕化处理:使用喂丝法向铁水包中加入占铁水总质量0.80%~1.00%的变质处理丝线对铁水进行蠕化处理,所述变质处理丝线为镧系稀土镁硅钙铁合金,各元素在变质处理剂中的质量百分含量分别为: mg:4.0%~6.0%、al:0%~1.0%、si:40%~50%、ca:1.5%~2.5%、re:4.5%~5.5%,余量为fe,re代表镧系稀土元素的总和;s4、浇铸前进行铁水取样,再次对成分进行分析确认,成分合格即向砂模型腔内填充浇铸,浇铸过程中铁水温度保持为1350~1450℃,同时加入5~10g/s的随流孕育进行铁水孕育动作,即得到蠕状石墨铸铁液压泵体;不合格则直接回炉处理。

45.在步骤s1中,已对成分进行了严格控制和检测,步骤s4中,对成分进行再次确认,是为了避免蠕化等过程对成分产生影响。因蠕化丝线的加入量占铁水总质量的比例(0.8~1.0%)很小,所以,一般并不会使化学成分发生明显的变化。

46.对各供试材进行以下性能检测:(1)金相结构:采用金相显微镜检测,品牌:olympus、型号:bx41m;(2)机械性能:采用拉力试验机检测,品牌:日本岛津、型号:ag-x-plus;(3)硬度:采用布式硬度机检测,品牌:今井精机、型号brinell-bo3。

47.性能检测结果见表3:表3 实施例1-6的性能检测结果本发明的蠕状石墨铸铁的金相结构图如图2所示,相较于图1灰口铸铁的金相结构而言,本发明的液压泵体其原料的石墨形态发生了显着的变化,由蠕虫状石墨和球状石墨共同组成,蠕化率(即蠕虫状石墨所占的比例)为20%~50%。相比于市场上的普通灰口铸铁制成的液压泵体,该液压泵体的机械性能得到极大的提升,抗拉强度≥420n/mm2,是市面上液压泵体的1.4倍,硬度范围为hb153~hb229,在60mpa的耐压测试高达24.6万次(市场上的液压泵体耐压测试不超过15万次),使用性能提升23.6%,因而,该蠕状石墨铸铁液压泵体能够用作高机械强度需求的液压系统核心零件,其结构如图3所示。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1