一种带异型薄叶片的铝合金铸件成型工艺的制作方法

1.本发明涉及一种带异型薄叶片的铝合金铸件成型工艺,属于铸件成型技术领域。

背景技术:

2.在使用蜡模精密铸造工艺生产带异型薄叶片的铝合金铸件时,异型薄叶片的铝合金铸件(下述简称为铸件)如图1所示,现有技术(如中国专利公开号为cn113458324a的一种航空发动机无余量整体叶盘的加工方法)通常是采用蜡料以铸件形状制作蜡件,而后在蜡件表面涂挂陶瓷浆料固化后熔化蜡体形成空腔模壳,再对空腔模壳浇注铸件熔融铝合金待固化后敲除模壳获得铸件坯件。虽然,能对铸件进行生产,但是,存在如下问题:

3.一、在易铸件制作蜡件制作,在异型薄叶片处于悬空状态,处于悬空的异型薄叶片处蜡在自由端易产生变形导致整个蜡件损坏的问题;二、在蜡件融化后形成空腔模壳浇注熔融铝合金时,熔融铝合金不能连通流淌对异型薄叶片处的空腔进行完全填充,获得铸件坯件时,异型薄叶片处容易存在缺陷的问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种带异型薄叶片的铝合金铸件成型工艺。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种带异型薄叶片的铝合金铸件成型工艺,包括:

7.使铸件形状的蜡件上多个间隔的异型薄叶片悬空端不再形成悬空状态的蜡件制作步骤。

8.所述蜡件制作步骤为:使用蜡料依照铸件形状成型出铸件以及铸件外周上多处间隔的异型薄叶片,再使用蜡料制作成一个环形的环形固定圈,环形固定圈与多处间隔的异型薄叶片悬空端固定连接形成一体。

9.所述蜡件制作步骤中,在所述环形固定圈外使用蜡料成型固定有浇冒系统进水口结构,所述浇冒系统进水口结构为间隔分布的多个,每个所述浇冒系统进水口结构对应异型薄叶片悬空端位置处的环形固定圈外部。

10.在所述蜡件制作步骤之后,还包括模壳成型步骤。

11.所述模壳成型步骤为:在蜡件外蜡件表面涂挂陶瓷浆料固化后熔化蜡体形成空腔模壳,在空腔模壳中环形固定圈处的空腔能将多个异型薄叶片处的空腔连接成一个整体。

12.在所述模壳成型之后,还包括金属熔融流体能完全填充至多个异型薄叶片处的空腔成型出异型薄叶片的铸件坯件成型步骤。

13.所述铸件坯件成型步骤为:将熔融流体状态的铝合金经模壳上浇冒系统进水口结构处形成的浇冒系统进水口注入,金属熔融流体经环形固定圈处形成的空腔连通流淌完全填充至多个异型薄叶片处的空腔,待熔融流体状态的铝合金固化后,敲除模壳形成铸件的坯件。

14.在所述铸件坯件成型步骤之后,还包括铸件二次加工步骤。

15.所述铸件二次加工步骤为:加工去除坯件上浇冒系统进水口结构及环形固定圈处的结构,使得成型获得带异型薄叶片的铝合金铸件。

16.本发明的有益效果在于:环形固定圈使多个间隔的异型薄叶片悬空端不再形成悬空状态,解决了处于悬空的异型薄叶片处蜡在自由端易产生变形导致整个蜡件损坏的问题;金属熔融流体经环形固定圈处形成的空腔连通流淌完全填充至多个异型薄叶片处的空腔,解决了熔融铝合金不能连通流淌对异型薄叶片处的空腔进行完全填充铸件坯件异型薄叶片处容易存在缺陷的问题。

附图说明

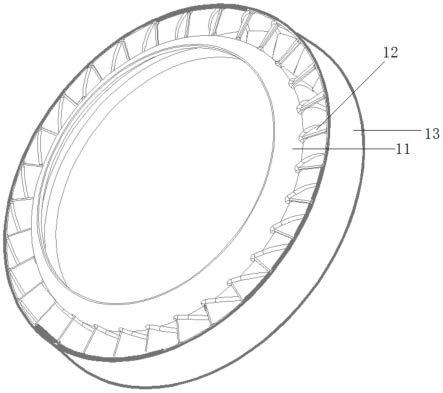

17.图1是本发明铸件的结构示意图;

18.图2是本发明依据铸件制成蜡件或坯件成型状态的结构示意图;

19.图3是本发明依据铸件制成蜡件或坯件成型状态的俯视示意图;

20.图中:11-铸件;13-环形固定圈;12-异型薄叶片;14-浇冒系统进水口结构。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.如图1至图2所示。

23.本申请的一种带异型薄叶片的铝合金铸件成型工艺,包括如下步骤:

24.步骤一、蜡件制作:使用蜡料依照铸件形状成型出铸件11以及铸件11外周上多处间隔的异型薄叶片12,再使用蜡料制作成一个环形的环形固定圈13,环形固定圈13与多处间隔的异型薄叶片12悬空端固定连接形成一体,参见图2所示,使多个间隔的异型薄叶片12悬空端不再形成悬空状态,解决了处于悬空的异型薄叶片处蜡在自由端易产生变形导致整个蜡件损坏的问题。

25.在步骤一中,为了便于浇注熔融流体的铝合金,在所述环形固定圈13外使用蜡料成型固定有浇冒系统进水口结构14,所述浇冒系统进水口结构14为间隔分布的多个,每个所述浇冒系统进水口结构14对应异型薄叶片12悬空端位置处的环形固定圈13外部,参见图3所示。

26.步骤二、模壳成型:在蜡件外蜡件表面涂挂陶瓷浆料固化后熔化蜡体形成空腔模壳,在空腔模壳中环形固定圈13处的空腔能将多个异型薄叶片12处的空腔连接成一个整体;

27.步骤三、铸件坯件成型:将熔融流体状态的铝合金经模壳上浇冒系统进水口结构14处形成的浇冒系统进水口注入,金属熔融流体经环形固定圈13处形成的空腔连通流淌完全填充至多个异型薄叶片12处的空腔,解决了熔融铝合金不能连通流淌对异型薄叶片处的空腔进行完全填充铸件坯件异型薄叶片处容易存在缺陷的问题,待熔融流体状态的铝合金固化后,敲除模壳形成铸件11的坯件,铸件11的坯件会形成图2或图3所示的状态;

28.步骤四,铸件二次加工:加工去除坯件上浇冒系统进水口结构14及环形固定圈13处的结构,使得成型获得带异型薄叶片的铝合金铸件,如图1所示。

技术特征:

1.一种带异型薄叶片的铝合金铸件成型工艺,其特征在于,包括:使铸件(11)形状的蜡件上多个间隔的异型薄叶片(12)悬空端不再形成悬空状态的蜡件制作步骤。2.如权利要求1所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,所述蜡件制作步骤为:使用蜡料依照铸件形状成型出铸件(11)以及铸件(11)外周上多处间隔的异型薄叶片(12),再使用蜡料制作成一个环形的环形固定圈(13),环形固定圈(13)与多处间隔的异型薄叶片(12)悬空端固定连接形成一体。3.如权利要求1所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于:所述蜡件制作步骤中,在所述环形固定圈(13)外使用蜡料成型固定有浇冒系统进水口结构(14),所述浇冒系统进水口结构(14)为间隔分布的多个,每个所述浇冒系统进水口结构(14)对应异型薄叶片(12)悬空端位置处的环形固定圈(13)外部。4.如权利要求1所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于:在所述蜡件制作步骤之后,还包括模壳成型步骤。5.如权利要求4所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,所述模壳成型步骤为:在蜡件外蜡件表面涂挂陶瓷浆料固化后熔化蜡体形成空腔模壳,在空腔模壳中环形固定圈(13)处的空腔能将多个异型薄叶片(12)处的空腔连接成一个整体。6.如权利要求4所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,在所述模壳成型之后,还包括金属熔融流体能完全填充至多个异型薄叶片(12)处的空腔成型出异型薄叶片(12)的铸件坯件成型步骤。7.如权利要求6所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,所述铸件坯件成型步骤为:将熔融流体状态的铝合金经模壳上浇冒系统进水口结构(14)处形成的浇冒系统进水口注入,金属熔融流体经环形固定圈(13)处形成的空腔连通流淌完全填充至多个异型薄叶片(12)处的空腔,待熔融流体状态的铝合金固化后,敲除模壳形成铸件(11)的坯件。8.如权利要求6所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,在所述铸件坯件成型步骤之后,还包括铸件二次加工步骤。9.如权利要求8所述的带异型薄叶片的铝合金铸件成型工艺,其特征在于,所述铸件二次加工步骤为:加工去除坯件上浇冒系统进水口结构(14)及环形固定圈(13)处的结构,使得成型获得带异型薄叶片的铝合金铸件。

技术总结

本发明公开了一种带异型薄叶片的铝合金铸件成型工艺,包括:使铸件形状的蜡件上多个间隔的异型薄叶片悬空端不再形成悬空状态的蜡件制作步骤。环形固定圈使多个间隔的异型薄叶片悬空端不再形成悬空状态,解决了处于悬空的异型薄叶片处蜡在自由端易产生变形导致整个蜡件损坏的问题;金属熔融流体经环形固定圈处形成的空腔连通流淌完全填充至多个异型薄叶片处的空腔,解决了熔融铝合金不能连通流淌对异型薄叶片处的空腔进行完全填充铸件坯件异型薄叶片处容易存在缺陷的问题。异型薄叶片处容易存在缺陷的问题。异型薄叶片处容易存在缺陷的问题。

技术研发人员:徐瑾 陈绍午

受保护的技术使用者:贵州安吉航空精密铸造有限责任公司

技术研发日:2022.07.28

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1