一种高强可焊镁锂合金及其制备方法与流程

1.本发明属于镁锂合金加工技术领域,具体涉及一种高强可焊镁锂合金及其制备方法。

背景技术:

2.镁锂合金是世界上最轻的金属结构材料,具有密度小、比强度高、比刚度高、阻尼减震性以及电磁屏蔽性好等特点,密度仅为1.35~1.65g/cm3,比普通镁合金轻1/4-1/3,比铝合金轻1/3-1/2,是航空航天、武器装备、国防军工领域理想的轻量化材料,但常用镁锂合金的强度一般在130~200mpa之间,绝对强度不高,力学稳定性差,很难与现有常用的铝合金结构材料如300mpa的6061高强铝合金、400mpa的2024高强铝合金以及500mpa的7075超高强铝合金等相比,只能用作次承力件及非承力结构功能构件。

3.添加稀土元素是提高镁锂合金强度的有效手段,公开号为cn112111682a的中国专利通过添加6wt%~12wt%的gd,1wt%~4wt%的y,0wt%~2wt%的zn,0.1wt%~10wt%的li,实现了抗拉强度达到330mpa,但由于稀土元素添加过高,延伸率仅为2.5%,综合力学性能严重不足,此外还存在密度过大、成本过高的问题。添加复合材料同样能在一定程度上提高镁锂合金强度,公开号为cn113249625a的中国专利采用以超轻镁锂合金la141作为基体,多壁碳纳米管为增强体,制备la141/mwcnts复合材料,最终得到最高抗拉强度为260mpa,分别比均火态和轧制态的试样的抗拉强度高出110mpa和100mpa,但多壁碳纳米管分布及其形态难以控制,导致合金塑性显著下降。此外,采用特殊的加工工艺也能提高镁锂合金强度,公开号为cn112974528a的中国专利通过选取α单相镁锂合金(la43m)和α+β双相镁锂合金(la103z)以“三明治”结构形式累积叠轧后,制备出层状异构镁锂复合材料,但由于界面的存在导致材料性能一致性较差,此外该工艺使材料尺寸受限,难以工业化应用。

4.此外,焊接性能已经成为影响镁锂合金在航空航天装备制造领域能否应用的关键技术指标之一,用焊接工艺代替传统的以铆接为主的机械工艺,可进一步减轻结构重量,提高结构刚度,节约能源,节省装配时间。

5.但是,由于镁锂合金中li元素的存在,使其表面氧化膜极易吸附环境中的水分,焊接时这些氧化膜中的水将分解析出氢,易在焊缝中产生氢气孔;并且li元素的化学活性大,极易烧损。因此镁锂合金相比于常规镁合金,其焊接工艺更加困难,所以镁锂合金的连接问题亟待解决。

6.基于此,急需开发高强度、高塑性同时具备良好焊接性能的镁锂合金,有效拓展其应用,并提升其在深空探测器、轨道交通、精密电子零部件等领域原材料的轻量化水平。

技术实现要素:

7.基于现有镁锂合金的强度低、强塑性匹配不足、焊接性能不足等问题,本发明提出了一种高强可焊镁锂合金板材及其制备方法,通过真空熔铸、挤压开坯、等温轧制等工艺制备出强度超过300mpa,焊缝强度超过母材强度的85%,且综合性能优异的高强可焊镁锂合

金。

8.本发明还提供了所述高强可焊镁锂合金板材的应用。

9.基于上述目的,本发明采取如下技术方案:

10.一种高强可焊镁锂合金,由以下质量百分比的组分组成:锂(li):5.5~10.0%,铝(al):3.5~8.5%,锌(zn):0.5~2.5%,钙(ca):0.5~2.0%,锡(sn):0.1~1.0%,稀土(re):0.05~0.5%,其余为镁和不可避免的杂质元素,其中稀土(re)为钪(sc)、铒(er)中的一种或两种的混合。

11.所述高强可焊镁锂合金的制备方法,包括以下步骤:

12.(1)真空熔炼与铸造:将所需镁锂合金各组分按照质量百分比进行配料,配料后进行真空熔炼与铸造,获得铸锭;

13.(2)挤压开坯:去除步骤(1)所得铸锭表面氧化层,在150~240℃下加热4~12h,然后挤压,得到坯料;

14.(3)等温轧制:将步骤(2)所得坯料进行短时固溶处理后,在120~200℃下加热1~4h,在保持辊温不变条件下进行等温轧制,制备得到2~10mm厚的高强可焊镁锂合金板材。

15.具体的,步骤(1)中真空熔炼与铸造工艺具体为:将镁锂合金各原料在真空反应炉中抽真空至10pa后充入氩气至3000-6000pa,然后升温至750-800℃,待合金组分完全熔化后通氩气精炼10-20min,并在此温度下静置15-30min,然后降温至720-780℃,过滤杂质并浇铸,获得高纯净镁锂合金铸锭。

16.具体的,步骤(2)所述挤压温度为150~240℃,挤压比为15~32。

17.具体的,步骤(3)中所述短时固溶处理条件为:在350~420℃保温5~30min,然后水冷或空冷至室温。

18.具体的,步骤(3)中所述等温轧制工艺为:在保持辊温80~150℃不变的条件下,每道次压下量10-20%,轧制总变形量70~90%。

19.具体的,通过上述方法制备得到的高强可焊镁锂合金板材,可采用氩弧焊、激光焊、搅拌摩擦焊等焊接工艺进行连接,焊缝强度达到母材强度的85%以上。

20.本发明还提供了所述高强可焊镁锂合金在制造航天器零部件、深空探测器零部件、轨道交通零部件、或者精密电子零部件中的应用。

21.进一步的,本发明还提供了所述高强可焊镁锂合金在制造卫星框架、雷达壳体、航天器压力容器中的应用。

22.与现有技术相比,本发明具有如下的有益效果:

23.1.本发明所述镁锂合金,通过在双相镁锂合金成分区间内调控li、al、zn等主元素的含量,使基材固溶和析出强化效果达到良好平衡,获得较高的强度。通过复合添加ca、sn、sc/er等元素,形成al2ca、mg2sn、al3sc/al3er等强化相,一方面这些相在合金凝固过程中可作为异质形核核心细化晶粒,提高铝合金综合力学性能,另一方面,这些相的形成,消除镁锂合金的时效软化效果,提高合金的性能稳定性。此外,sc、er元素的添加,可有效改善镁锂合金焊接接头组织,细化焊缝处的晶粒尺寸,提升焊接接头强度。

24.2.本发明采用低温挤压开坯的方式有效消除铸造缺陷,使β-li相碎并发生动态再结晶组织,在后续较大变形量等温轧制过程中,β-li相再结晶组织在低温和大变形条件下,促进α-mg相的破碎,使镁锂双相结构实现协调变形,使合金具有良好的塑性变形能力,保持

原有固溶强化效果同时引入形变强化,进一步提升合金强度。

25.3.本发明还通过微合金化和低温塑性变形方式制备了高强可焊镁锂合金,本发明制备方法工艺流程短、制备方法简单,可充分发挥各组分元素的强化效果,使合金强塑性实现良好匹配,同时提升了合金的焊接性能,最终获得了综合性能优异的镁锂合金,与现有铝、镁等轻合金材料相比,具有显著优势,应用前景广阔。

26.本发明的工艺简单、易操作,生产成本低廉可控,在航空航天、轨道交通、精密电子、汽车等领域具有良好应用前景。

附图说明

27.图1为本发明实施例1步骤(1)所得铸锭的金相图;

28.图2为本发明实施例2所得合金板材经过搅拌摩擦焊接后接头的形貌图;

29.图3为本发明实施例2所得合金板材经过搅拌摩擦焊后母材与焊缝界面的金相图。

具体实施方式

30.为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。下述实施例中所用原料均为普通市售产品。

31.实施例1

32.一种高强可焊镁锂合金,由以下质量百分比的组分组成:li:9.0%,al:7.0%,zn:1.0%,ca:1.5%,sn:0.5%,er:0.3%,其余为镁和不可避免的杂质元素。

33.所述高强可焊镁锂合金的制备方法,包括真空熔铸、挤压开坯、等温轧制三个阶段,其中,mg元素、li元素和al元素分别以mg单质、li单质、al单质的形式加入,所用ca、si、sr、er分别以mg-ca中间合金、mg-si中间合金、mg-sr中间合金、mg-er中间合金的形式加入,具体步骤如下:

34.(1)真空熔炼与铸造:按照上述镁锂合金元素配比进行配料,配料后将各原料在真空反应炉中抽真空至10pa后充入氩气至3000pa,然后升温至750℃,待合金组分完全熔化后再通氩气精炼10min,并在此温度下静置15min,然后降温至720℃,过滤杂质并浇铸,获得高纯净镁锂合金铸锭;步骤(1)所得高强可焊镁锂合金铸锭的金相显微组织如图1所示,从图1中可以合金显微组织α-mg分布均匀,形成了新的骨骼状共晶组织,为低熔点相,可在均匀化处理过程中完全溶解,保证合金具有良好的塑性变形能力;

35.(2)挤压开坯:去除步骤(1)所得铸锭表面的氧化皮,于200℃加热6h后,在200℃温度下进行挤压,挤压比为16,得到坯料;

36.(3)等温轧制:将步骤(2)所得坯料在380℃温度下短时固溶处理15min后水冷至室温,然后在150℃温度下加热1h,在保持辊温120℃不变的条件下进行等温轧制,每道次压下量为10%,总变形量为80%,最终得到高强可焊镁锂合金板材。

37.本实施例获得的高强可焊镁锂合金板材,室温抗拉强度为294mpa,经过激光焊后,焊缝强度为253mpa,能够达到母材强度的86%。

38.实施例2

39.一种高强可焊镁锂合金,由以下质量百分比的组分组成:li:8.0%,al:5.0%,zn:

2.0%,ca:1.0%,sn:1.0%,sc:0.3%,其余为镁和不可避免的杂质元素。

40.所述高强可焊镁锂合金的制备方法,包括真空熔铸、挤压开坯、等温轧制三个阶段,其中,mg元素、li元素和al元素分别以mg单质、li单质、al单质的形式加入,所用ca、si、sr、er分别以mg-ca中间合金、mg-si中间合金、mg-sr中间合金、mg-er中间合金的形式加入,具体步骤如下:

41.(1)真空熔炼与铸造:按照上述镁锂合金元素配比进行配料,配料后将各原料在真空反应炉中抽真空至10pa后充入氩气至5000pa,然后升温至780℃,待合金组分完全熔化后再通氩气精炼15min,并在此温度下静置20min,然后降温至750℃,过滤杂质并浇铸,获得高纯净镁锂合金铸锭;

42.(2)挤压开坯:去除步骤(1)所得铸锭表面的氧化皮,于180℃加热10h后,在150℃温度下进行挤压,挤压比为32,得到坯料;

43.(3)等温轧制:将步骤(2)所得坯料在400℃温度下短时固溶处理20min后水冷至室温,然后在120℃温度下加热4h,在保持辊温100℃不变的条件下进行等温轧制,每道次压下量为15%,总变形量为90%,最终得到高强可焊镁锂合金板材。

44.本实施例获得的高强可焊镁锂合金板材,室温抗拉强度为300mpa,经过搅拌摩擦焊后,焊缝强度为294mpa,能够达到母材强度的98%。

45.图2为实施例2所得合金板材经过搅拌摩擦焊接后接头的形貌图,图2中的结果可以看出,焊缝表面的鱼鳞纹连续、均匀,获得了较为平整均匀焊缝,焊缝表面光滑、成形优良,具有良好的焊接效果;图3为实施例2所得合金板材经过搅拌摩擦焊后母材与焊缝界面的金相图,其中,左侧为母材区、右侧为焊核区,焊接过程中,在热、力耦合作用下,焊核区发生了动态再结晶,α相在搅拌工具的搅拌和破碎作用下充分细化,呈弥散分布,焊核区晶粒获得显著细化,使焊缝拥有较高强度,焊缝位置力学性能显著提升。

46.实施例3

47.一种高强可焊镁锂合金,由以下质量百分比的组分组成:li:6.0%,al:3.0%,zn:1.0%,ca:0.5%,sn:0.3%,sc:0.2%,er:0.2%,其余为镁和不可避免的杂质元素。

48.所述高强可焊镁锂合金的制备方法,包括真空熔铸、挤压开坯、等温轧制三个阶段,其中,mg元素、li元素和al元素分别以mg单质、li单质、al单质的形式加入,所用ca、si、sr、er分别以mg-ca中间合金、mg-si中间合金、mg-sr中间合金、mg-er中间合金的形式加入,具体步骤如下:

49.(1)真空熔炼与铸造:按照上述镁锂合金元素配比进行配料,配料后将各原料在真空反应炉中抽真空至10pa后充入氩气至6000pa,然后升温至800℃,待合金组分完全熔化后再通氩气精炼20min,并在此温度下静置30min,然后降温至780℃,过滤杂质并浇铸,获得高纯净镁锂合金铸锭;

50.(2)挤压开坯:去除步骤(1)所得铸锭表面的氧化皮,于220℃加热4h后,在200℃温度下进行挤压,挤压比为32,得到坯料;

51.(3)等温轧制:将步骤(2)所得坯料在420℃温度下短时固溶处理10min后水冷至室温,然后在100℃温度下加热2h,在保持辊温100℃不变的条件下进行等温轧制,每道次压下量为12%,总变形量为84%,最终得到高强可焊镁锂合金板材。

52.本实施例获得的高强可焊镁锂合金板材,室温抗拉强度为316mpa,经过搅拌摩擦

焊后,焊缝强度为291mpa,能够达到母材强度的98%。

53.对比例1

54.对比例1采用牌号为laz931的镁锂合金,具体由以下质量百分比的组分组成:li:9.0%,al:3.0%,zn:1.0%,其余为镁和不可避免的杂质元素。

55.对比例1所述镁锂合金制备方法与实施例2的方法相同。

56.对比例1获得的镁锂合金成品板材,室温抗拉强度为235mpa、屈服197mpa、伸长率25%,实施例2相较对比例1抗拉强度提高27.66%。

57.对比例2

58.对比例2所述镁锂合金,由以下质量百分比的组分组成:li:8.0%,al:5.0%,zn:2.0%,ca:1.0%,sn:1.0%,其余为镁和不可避免的杂质元素。

59.对比例2所述镁锂合金制备方法与实施例2的方法相同。

60.对比例2获得的镁锂合金成品板材,室温抗拉强度为291mpa,经过搅拌摩擦焊后,焊缝强度为224mpa,达到母材强度的77%。

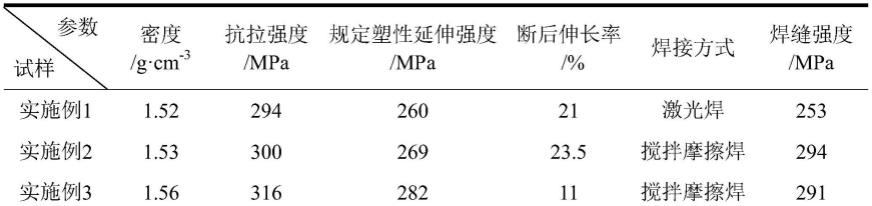

61.采用排水法(测试方法参照gb/t 3850-2015致密烧结金属材料与硬质合金密度测定方法),利用电子密度天平测试3件试样,然后求平均值;采用sun10电子万能试验机对试样(实施例1~3所得高强可焊镁锂合金板材和对比例1、2的产品)的力学性能进行测试(测试方法参照gb/t 16865-2013变形铝、镁及其合金加工制品拉伸试验用试样及方法),每个状态取3组平行样并取平均值,测试结果如表1所示。

62.表1高强可焊镁锂合金板材性能测试结果

[0063][0064][0065]

由表1所示,本发明通过合金成分优化,各实施例相较对比例1的laz931镁锂合金,力学性能获得显著提升;由于sc元素的添加,实施例2相较对比例2,焊接性能提高27.3%,因此,本发明制得的高强可焊镁锂合金综合性能优异,可应用于具有连接及轻量化需求的深空探测、轨道交通等领域,通过替代5a06、6a02等铝合金,可获得40%以上的减重效果。

[0066]

以上对本发明的具体实施案例进行了描述,需要理解的是,本发明并不局限于上述特定实施方式。本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1