一种高韧性高强大梁钢及其制造方法与流程

本发明涉及冶金,具体涉及一种高韧性高强大梁钢及其制造方法。

背景技术:

1、大梁钢作为汽车车架大梁,需满足其力学性能要求,我国中重型卡车的大梁钢以厚度为8mm、屈服强度为345~500mpa的主梁结合厚度为5~8mm的副梁的双层结构大梁为主,部分卡车还采用厚度为8mm、屈服强度为610mpa的钢板为主梁结合厚度为5mm、屈服强度为510mpa的钢板为副梁双层结构大梁。这种双层结构大梁较为笨重,不符合车辆轻量化和汽车节能减排的需求。用低合金高强度和超高强度钢板生产汽车车架大梁,实现车辆减重,已成为发展趋势。

2、目前,已有专利文献公开了用于汽车车架大梁的大梁钢及其制造方法。例如:

3、专利一:公开号cn104805358a,一种抗拉强度550mpa级汽车大梁钢及其制备方法中公开了“其化学成分按质量百分数为:c:0.04~0.12%,si:0.05~0.35%,mn:0.5~1.2%,s:≤0.015%,p:≤0.02%,als:0.02~0.05%,ti:0.02~0.06%,余量为fe和不可避免的杂质”,“组织为准多边形铁素体和珠光体,其中准多边形铁素体体积分数为82~96%,珠光体体积分数为4~18%,平均晶粒尺寸为5~9微米”。然而,该专利的拉伸强度较低,其抗拉强度为560~590mpa。

4、专利二、公开号cn105316578a,低碳当量易焊接屈服强度750mpa以上的汽车大梁钢及其制造方法中公开了“该钢由以下化学成分按重量百分比组成:0.03~0.05%c、0.06~0.15%si、1.80~1.85%mn、0.010~0.015%p、0.001~0.003%s、0.065~0.085%nb、0.12~0.18%mo、0.15~0.16%ti、0.0015~0.0045%ca、0.02~0.05%alt,余量为fe和不可避免的杂质”。该汽车大梁钢优点是碳当量低,为0.354~0.394,拉伸强度高,其中屈服强度≥750mpa,抗拉强度780-950mpa,延伸率15%。然而,该汽车大梁钢未表明是否具有良好低温韧性,且其合金成本相对较高。

5、专利三、公开号cn108018502a,一种抗拉强度≥800mpa的汽车大梁钢及其生产方法公开了“通过优化控温轧制及(dq+acc)控制冷却工艺,配以合理的回火温度最终得到理想的回火组织,得到一种抗拉强度≥800mpa的汽车大梁钢800l”,“c:0.06~0.09%,si:0.3~0.4%,mn:1.60~1.75%,nb:0.055~0.070%,ti:0.010~0.030%,cr:0.25~0.35%,mo:0.20~0.30%,b:0.0005~0.0016%,als≥0.015%”。该汽车大梁钢的厚度为10~14mm,通过优化控温轧制及(dq+acc)控制冷却工艺,配以合理的回火温度最终得到理想的回火组织。其屈服强度约700mpa,抗拉强度大于800mpa,-20℃低温韧性可达100j以上。然而,该汽车大梁钢的制备方法中采用dq加上回火工艺,工艺较复杂,且合金成本相对较高。

技术实现思路

1、有鉴于此,本发明提供一种高韧性高强大梁钢。

2、本发明还提供一种高韧性高强大梁钢的制造方法。

3、根据本发明第一方面实施例的高韧性高强大梁钢,所述高韧性高强大梁钢包括fe基,以及分散在所述fe基中的质量百分比如下的化学元素:

4、c:0.05%~0.12%,si≤0.50%,mn:1.0%~1.8%,ti:0.10%~0.18%,cr:0.10%~0.50%,al:0.015%~0.10%,n≤0.010%,b≤0.0020%。

5、进一步地,本发明实施例的高韧性高强大梁钢还可以包括:微合金元素,所述微合金元素包括nb、v、mo中的任意一种或多种,所述微合金元素中nb≤0.05%,v≤0.05%,mo≤0.20%。

6、进一步地,所述高韧性高强大梁钢由fe基以及分散在所述fe基中的质量百分比如下的化学元素组成:

7、c:0.05%~0.12%,si≤0.50%,mn:1.0%~1.8%,ti:0.10%~0.18%,cr:0.10%~0.50%,al:0.015%~0.10%,n≤0.010%,b≤0.0020%,余量为不可避免杂质。

8、进一步地,所述不可避免杂质包括p和s,其中,以质量百分比计,p≤0.020%,s≤0.006%。

9、进一步地,所述化学元素的质量百分比还满足:0.2≤ti/cr≤1.8。

10、进一步地,所述化学元素的质量百分比还满足:

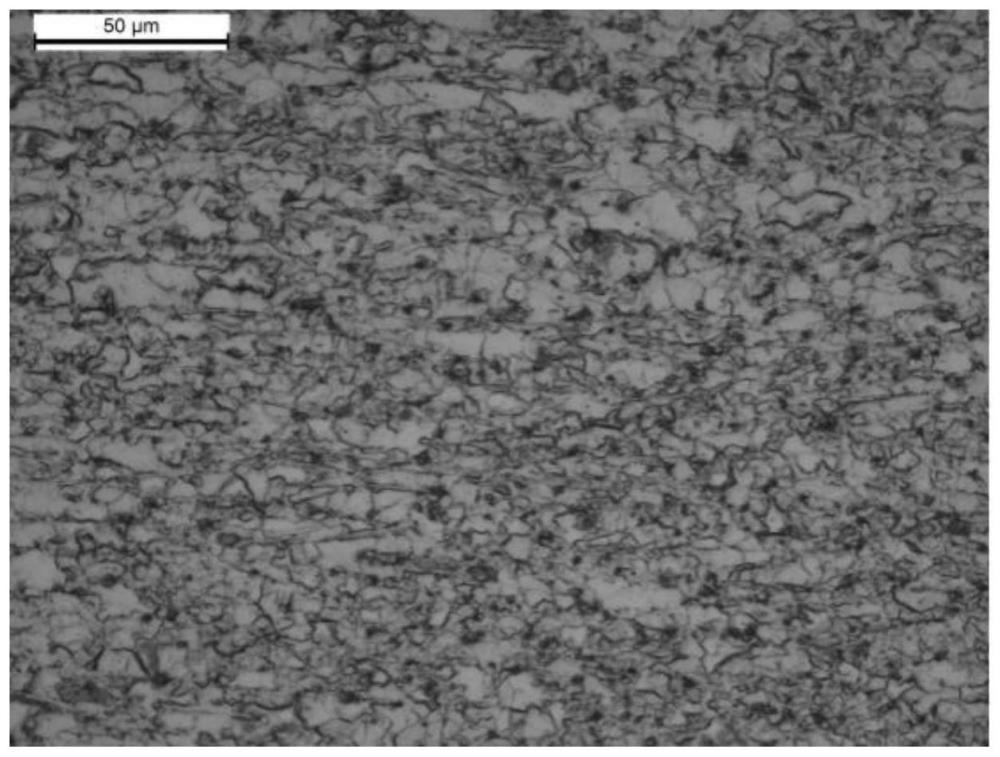

11、进一步地,所述高韧性高强大梁钢的微观组织为铁素体、贝氏体和纳米级的ti的析出相,且所述铁素体的相比例≥70%,所述贝氏体的相比例≤30%。

12、进一步地,所述高韧性高强大梁钢的屈服强度≥700mpa,抗拉强度≥750mpa,延伸率≥15%,-20℃纵向冲击功kv2≥80j。

13、根据本发明第二方面实施例的高韧性高强大梁钢的制造方法,该制造方法为上述的任一项所述的高韧性高强大梁钢的制造方法,包括以下步骤:

14、s1,分别按照权利要求1或3所述的化学元素组成进行配比,再冶炼、精炼、铸造,得到铸坯;

15、s2,对步骤s1中的铸坯加热至1230~1280℃,保温时间1~3h;

16、s3,对步骤s2中的铸坯进行热轧制得到预制钢板;

17、s4,采用层流冷却法对步骤s3中的所述预制钢板进行冷却;

18、s4,对步骤s4中冷却后的所述预制钢板进行卷取得到所述高韧性高强大梁钢,所述卷取步骤中,卷取温度为450~580℃。

19、进一步地,所述步骤s3包括:

20、s31,对步骤s2中的铸坯进行粗轧得到中间坯,所述粗轧步骤中,粗轧结束温度为1000~1100℃;

21、s32,对步骤s31中的中间坯在1050℃以上进行至少一次精轧直至累计变形量≥50%;

22、s33,将步骤s32中的中间坯在950~1050℃的温度下进行至少一次精轧直至累计变形量≥70%;

23、s34,对步骤s33中的中间坯进行终轧得到所述预制钢板,所述终轧步骤中,终轧温度为800~920℃;

24、s35,将所述步骤s34中的所述预制钢板冷却至450~570℃。

25、本发明的上述技术方案至少具有如下有益效果之一:根据本发明实施例的高韧性高强大梁钢通过成分设计并配合优化制造工艺,可以形成相比例≥70%的铁素体、相比例≤30%的贝氏体和纳米级的ti的析出相的微观组织,从而使得本发明实施例的高韧性高强大梁钢的屈服强度≥700mpa,抗拉强度≥750mpa,延伸率≥15%,-20℃纵向冲击功kv2≥80j,由于本发明实施例的高韧性高强大梁钢具有优异的综合力学性能,因此,在作为商用车大梁时,避免了采用双层结构大梁,实现了商用车的轻量化和减能减排。

- 还没有人留言评论。精彩留言会获得点赞!