镍基合金原料组合物、镍基合金及其制备方法与3D打印粉末与流程

镍基合金原料组合物、镍基合金及其制备方法与3d打印粉末

技术领域

1.本发明涉及真空熔炼气雾化制备金属粉末领域,尤其涉及一种镍基合金原料组合物、镍基合金及其制备方法与3d打印粉末。

背景技术:

2.钴基产品具有良好的耐磨性、耐腐蚀性,耐高温特性,普遍用于医疗义齿和医疗口腔支架,镍基产品具有优秀的耐无机酸腐蚀能力,具有壁温在-196~450℃的压力容器的制造认证,焊接过程中无敏感性。两种粉末的开发应用普遍用于激光选区熔化和电子束熔覆技术,钴基产品的粉末合金粒径为15μm-53μm,其中激光粒度仪检测18μm≤d10≤22μm,30μm≤d50≤36μm,d90≤53μm。其中标准筛检测小于53μm≥95%,大于15μm≥95%,标准筛筛分不允许有>85um颗粒,这就使钴基产品中0-15μm、53-180μm及>180μm的三种粒度段得不到有效的利用,处于闲置的状态,一般作为废粉进行回收处理,镍基产品和钴基产品不同之处为53-150μm的镍基产品粉末有应用之地,53-150μm粒径段的镍基产品粉末的收得率为45-50%,镍基产品仅有25%<不可利用,其余均可用于激光选区熔化和电子束熔覆打印制造技术,有效消耗和利用这一粒径段。目前采用真空紧耦合气雾化技术生产镍基产品和钴基产品,15-53μm的收得率情况在30-40%,这说明有>60%的钴基合金粉末处于不可再利用,成本居高不下,近几年的ni和co元素的价格持续上涨,导致15-53μm的合金粉末成本不能有效的降低,在后处理过程持续会产生大量的废粉,占用空间,针对航空航天领域的用粉量需求越来越大,同比镍基产品的需求量也大幅度增加,因此有效的降低钴基副产品的库存量产出新产品是非常有必要的,最终达到降本增效的目的。

3.真空熔炼气雾化技术中,传统的生产钴基产品后主粒径段的15-53μm的粉末经过后处理用于金属3d打印制造,同时随之产出的>60%的副产品粉末得不到利用开发,成本较高,虽然一部分净化后可用于回炉再熔炼,但闲置品仍然较多,占用空间,不便于管理,同时镍基产品需求量越来越大,生产镍基产品时普遍采用棒材或全新高纯度原材料生产,坩埚容量400-500kg,由于全新高纯度原材料单次加入有架空缝隙,导致只能单次加入250-300kg,剩余原料用于二次加料,加热时间长,熔炼易产品成分偏析不均匀,易产生卫星球,元素易烧损,生产效率慢,成本大幅度上升。

技术实现要素:

4.为了解决上述问题,本发明的目的在于提供一种镍基合金原料组合物、镍基合金及其制备方法与3d打印粉末。利用本发明提供的镍基合金原料组合物制备镍基合金,可以有效解决熔炼产品成分偏析、存在卫星球和流动性差的问题,并可提高钴基副产品的利用率。

5.为了达到上述效果,本发明提供了一种镍基合金原料组合物,所述原料组合物包括钴基副产品和高纯度原料,其中,所述钴基副产品在原料组合物中的质量占比小于等于57.5%、所述高纯度原料在原料组合物中的质量占比大于等于42.5%,所述钴基副产品和

高纯度原料在原料组合物中的质量占比之和为100%;

6.所述钴基副产品的粒径为0-15μm、53-180μm和180-250μm;所述高纯度原料的粒径为15-53μm;

7.所述钴基副产品中,以钴基副产品总质量为100%计,各元素的质量占比如下:cr 28-30wt%,mo 5.5-6.5wt%,w 5.5-6.2wt%,fe≤1wt%,mn 0.8-1.1wt%,si 1-1.5wt%,nb≤0.1wt%,b≤0.1wt%,ni≤0.1wt%,余量为co;

8.所述高纯度原料由co、cr、mo、w、fe、mn、si、nb、b、ni单质组成,以高纯度原料总质量为100%计,高纯度原料中各元素的质量含量如下:cr 0.29-3.1wt%,mo 0.08-1.60wt%,w 0.25-1.70wt%,fe 0.06-0.80wt%,mn 0.05-0.60wt%,si 4.1-5.0wt%,nb 0.8-1.2wt%,b 3.7-4.7wt%,co 4.4-9.6wt%,余量为ni。

9.在本发明中,所述钴基副产品为满足以下条件的钴基产品:粉末的粒径为0-15μm、53-180μm及>180μm,并且各元素在产品中的质量占比为:cr 28-30wt%,mo 5.5-6.5wt%,w 5.5-6.2wt%,fe≤1wt%,mn 0.8-1.1wt%,si 1-1.5wt%,nb≤0.1wt%,b≤0.1wt%,ni≤0.1wt%,余量为co。

10.现有技术中通常仅以高纯度原料作为镍基合金的制备原料,成本较高;而本发明提供的上述原料组合物是以粒径范围为0-15μm、53-180μm和180-250μm的钴基副产品与高纯度原材料为复合原料,不仅可以提高钴基副产品的利用率、消耗副产品库存,降低生产成本;还可以利用钴基副产品粒径较小的特点增加一次投料量,提升生产效率;更重要的是,以钴基副产品为部分原料生产的镍基合金结构均匀、无成分偏析,并可有效避免卫星球的产生和元素烧损,得到的镍基合金具有较好的流动性。

11.根据本发明的具体实施方案,在所述钴基副产品中,粒径为0-15μm的钴基副产品的质量占比一般为≤20%,粒径为53-180μm的钴基副产品的质量占比一般为≥50%,粒径为180-250μm的钴基副产品的质量占比一般为≤30%;粒径为0-15μm、53-180μm、180-250μm的钴基副产品的质量占比之和为100%。

12.根据本发明的具体实施方案,所述钴基副产品中,以钴基副产品总质量为100%计,各元素的质量占比可以为:cr 28.5-29wt%,mo 5.8-6.2wt%,w 5.7-5.9wt%,fe 0.2-0.3wt%,mn 0.97-1.00wt%,si 1.20-1.32wt%,nb 0.01-0.02wt%,b 0.01-0.02wt%,ni 0.02-0.05wt%,余量为co。

13.本发明还提供了一种镍基合金,其是由上述镍基合金原料组合制备得到的。

14.根据本发明的具体实施方案,以镍基合金的总质量为100%计,所述镍基合金的元素组成为:cr 15.5-17wt%,mo 3.5-3.8wt%,w 3.2-3.8wt%,fe≤1wt%,mn≤1wt%,si 2.65-2.95wt%,nb 0.3-0.6wt%,b 1.8-2.2wt%,co 32-36wt%,余量为ni。上述粒径为15-53μm的镍基合金和粒径为53-150μm的镍基合金均满足该元素组成范围。

15.根据本发明的具体实施方案,上述镍基合金的粉末形式一般具有15-53μm和53-150μm两种粒径范围。其中,粒径为15-53μm的镍基合金粉末可以作为应用于激光选区熔化技术的3d打印粉末;粒径为53-150μm的镍基合金粉末可以作为应用于电子束熔覆技术的3d打印粉末。

16.根据本发明的具体实施方案,所述镍基合金的粉末的平均球形度一般≥0.95,具有较高的颗粒球形度。

17.根据本发明的具体实施方案,所述镍基合金的粉末具有较好的流动性,其流动性一般≤15s/50g。

18.本发明还提供了一种3d打印粉末,其包括上述镍基合金。上述镍基合金应用于3d打印技术时,打印得到的成形件组织均匀、致密,尺寸精度高,力学性能优良。

19.根据本发明的具体实施方案,所述3d打印粉末中含有的镍基合金粉末的粒径一般为15-53μm和53-150μm。

20.根据本发明的具体实施方案,所述3d打印粉末中含有的镍基合金粉末的平均球形度一般≥0.95。

21.根据本发明的具体实施方案,所述3d打印粉末中含有的镍基合金粉末的流动性一般≤15s/50g。

22.本发明还提供了一种镍基合金的制备方法,该制备方法包括:

23.s1、将原料混合,加热熔炼,得到镍基合金熔液;其中,所述原料包括上述的镍基合金原料组合物;

24.s2、对镍基合金熔液边熔炼加热边真空脱气,然后将镍基合金熔液在惰性气氛中加热至指定过热度并保温;

25.s3、将保温后的镍基合金熔液进行雾化,得到镍基合金粉末,经旋风分离和冷却后收集粉末。

26.本发明提供的制备方法可以用于制备上述镍基合金。

27.根据本发明的具体实施方案,其中,s1中,混合原料的方法包括:加入占高纯度原料总质量的1/n的高纯度原料,然后加入占钴基副产品总质量的1/n的钴基副产品,完成一次加入循环;重复n次加入循环,完成全部原料的加入。在一些具体实施方案中,每次加入高纯度原料时,高纯度原料的各单质一般是按照熔点由低至高的顺序依次加入;每次加入钴基副产品时,钴基副产品一般是按照粒径范围由小到大的顺序依次加入。加入高纯度原料和钴基副产品的循环加入次数n一般为大于等于3。

28.本发明通过采用“高纯度原料-钴基副产品”多次循环投放的方式,即“层层加料”的方式,可以反复重复填补原料之间的架空缝隙,增加原料之间的堆积密度,使单次生产的加料量可以达到400-500kg(基于容量为400-500kg的熔炼坩埚),从而大幅度提高生产效率;并且,通过在熔炼前一次性向坩埚加入全部原料,可以提高加热熔炼的速度,缩短加热熔炼时间,得到的熔液成分均匀性好,避免二次加料产生的成分偏析不均匀、元素烧损、生产成本高等问题。

29.根据本发明的具体实施方案,s1中,加热熔炼的过程一般在熔炼坩埚中进行,熔炼坩埚的各项参数可以设置为:喷盘环缝为1.6-1.65mm,中间包系统漏眼直径为6-6.5mm,气站压力为18-19mpa。

30.根据本发明的具体实施方案,s1中,所述加热熔炼具体是在熔炼坩埚的中频感应设备中进行。所述中频感应设备的加热功率的上调速度小于等于每10min上调15kw,最高加热功率为250kw。

31.根据本发明的具体实施方案,以质量百分比计,s1制得的镍基合金熔液的元素组成一般为:cr 15.5-17%,mo 3.5-3.8wt%,w 3.2-3.8wt%,fe≤1wt%,mn≤1wt%,si 2.65-2.95wt%,nb 0.3-0.6wt%,b 1.8-2.2wt%,co 32-36wt%,余量为ni。

32.根据本发明的具体实施方案,s2中,所述真空环境的真空度一般为1

×

10-2

pa-2

×

10-2

pa。

33.现有技术中,通常以添加分散剂的方式提高合金粉末的流动性。但对于适用于电子束熔覆的镍基合金粉末,添加分散剂会导致粉末中杂质增多,容易对电子束熔覆成形造成不利影响。本发明中,通过添加钴基副产品作为原料,可以有效提高产品的流动性。并且,通过在制备过程中对合金熔液进行真空脱气处理,使粉末间隙或者表面的气体释放出来,避免小粒径颗粒因吸附气体而发生粘连团聚,提高产品的流动性。

34.根据本发明的具体实施方案,s2中,所述熔炼加热和真空脱气的过程一般为:在真空度为1

×

10-2

pa至2

×

10-2

pa(例如1.5

×

10-2

pa)的真空状态中,将熔液依次在800-950℃和1450-1500℃分别保温0.5h-1h。

35.根据本发明的具体实施方案,s2中,所述过热度一般控制为50-100℃,所述保温时间一般控制为5-8min。

36.根据本发明的具体实施方案,s2中,所述镍基合金熔液在惰性气氛中的加热过程一般在中间包坩埚中进行。所述中间包坩埚的系统冷却水压力一般控制为≥0.5mpa,所述中间包坩埚的功率一般控制为5-20kw,所述中间包坩埚的加热时间一般控制为1h-1.5h,中间包坩埚的温度为1500-1600℃。

37.根据本发明的具体实施方案,s3中,所述雾化的压力一般控制为6-7mpa,雾化过程中鼓风机的功率一般控制为40-45hz。

38.根据本发明的具体实施方案,所述制备方法进一步包括s4:对所述镍基合金粉末进行筛分(如真空筛分、振动筛分)和分级(如气流分级),按照粒度对镍基合金粉末进行分类。例如,可以将镍基合金粉末分为15-53μm和53-150μm两种粒径段,以适用于不同的3d打印技术。具体地,粒径为15-53μm的镍基合金粉末可以作为应用于激光选区熔化技术的3d打印粉末;粒径53-150μm的镍基合金粉末可以作为应用于电子束熔覆技术的3d打印粉末。

39.根据本发明的具体实施方案,上述制备方法可以在真空感应熔化惰性气体雾化装置中进行。

40.本发明提供的有益效果在于:

41.1、本发明提供的镍基合金粉末成分分布均匀、无卫星球,无空心球,粒径分布均匀,粉末颗粒球形度高,粉末流动性好;该镍基合金粉末通过3d打印得到的成形件组织均匀、致密,尺寸精度高,力学性能优良。

42.2、本发明可有效提高钴基产品中占60%以上的副产品的利用率,通过将钴基副产品与全新高纯度原材料制备利用率多粒径段的新镍基产品,在消耗钴基副产品的同时,产生的新镍基产品中有75%以上的产品可有效应用于3d打印技术中,剩余的25%以下的镍基产品可再利用回炉生产原镍基产品,有效降低钴基和镍基产品的原材料成本。

43.3、本发明提供的制备方法有效提高生产效率,缩短生产时间,钢液成分均匀性好,避免产品成分偏析不均匀,元素烧损,生产成本高等问题。

44.4、本发明提供的制备方法有效提高钴基副产品粉末的利用率和镍基产品多粒径段的开发,克服钴基产品作为常规3d打印用粉末利用率太低和非真空熔炼金属粉末存在缺陷的问题。利用上述方法生产的镍基产品年消耗量已经超过了百吨级别,可大幅度降低生产成本,取得了明显的经济效益。

附图说明

45.图1为实施例1制备的镍基合金产品的sem图。

46.图2为实施例2制备的镍基合金产品的sem图。

47.图3为实施例2制备的镍基合金产品的金相sem图。

48.图4为对比例1制备的镍基合金产品的sem图。

49.图5为实施例1制备的镍基合金产品的ct图。

50.图6为对比例1制备的镍基合金产品的ct图。

51.图7为对比例2制备的镍基合金产品的sem图。

52.图8为对比例2制备的镍基合金产品的金相sem图。

53.图9为对比例3制备的镍基合金产品的金相sem图。

具体实施方式

54.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

55.实施例1

56.本实施例提供了一种镍基合金原料组合物和镍基合金制备方法。

57.该镍基合金原料组合物包括质量占比为57.5%的钴基副产品和42.5%的高纯度原料。其中,高纯度原料的粒径为15-53μm;钴基副产品的粒径分为0-15μm、53-180μm和180-250μm三个粒径范围。钴基副产品中各元素的质量占比如表1所示(表1中只保留前两位小数,ni的实际质量占比为0.015%):

58.表1(单位:%)

59.crmow条femnsinbbnico29.006.205.900.301.001.200.010.010.02余量

60.按照生产总重量为400kg对钴基副产品和高纯度原料按比例配比,钴基副产品添加量为229.99kg,高纯度原料的添加量为170.01kg。钴基副产品和高纯度原料中各元素的质量如表2所示(结果保留前两位小数):

61.表2(单位:kg)

62.元素cocrmow条femnsinbbni钴基副产品129.6466.7014.2613.570.692.302.760.020.020.03高纯度原料7.560.500.140.430.110.108.641.987.98142.57

63.其中,粒径为0-15μm的钴基副产品占钴基副产品总质量的15%,粒径为53-180μm的钴基副产品占钴基副产品总质量的65%,粒径为180-250μm的钴基副产品占钴基副产品总质量的20%。

64.以上述镍基合金原料组合物作为原料制备镍基合金,具体的制备方法如下:

65.1、设定熔炼坩埚的各项参数如下:将喷盘环缝调至1.62-1.63mm,中间包系统漏眼直径调至6.2mm,气站压力调至18.5mpa;

66.2、将76.6kg的高纯度原料按照ni、w、nb、co、mo、cr、b、fe、si、mn的顺序投入熔炼坩埚中,然后将56.6kg的钴基副产品按照0-15μm、53-180μm和180-250μm的顺序投入熔炼坩埚,完成一次加入循环;按照上述方式继续依次投入76.6kg的高纯度原料、56.6kg的钴基副

产品、余量的高纯度原料、余量的钴基副产品,结束加料;

67.3、利用中频感应设备加热熔炼原料,起始加热频率为15kw,以15kw/10min的速度上调加热功率至250kw,得到镍基合金熔液;

68.4、将真空雾化熔炼炉内的熔炼室、雾化室、一级旋风分离器抽至真空度为0.015pa,设定中间包系统冷却水压力为0.6mpa,将中间包系统功率调节至8kw;

69.对镍基合金熔液边熔炼加热边进行真空脱气,具体过程为:在真空度为1.5

×

10-2

pa的环境中,将熔液依次在850℃和1480℃分别保温0.8h;

70.开启中间包加热,中间包温度1550℃,加热时间1.2h,将熔液加热至过热度80℃,保温7min;

71.5、将经过保温的镍基合金熔液倒入中间包坩埚,开启鼓风机进行雾化,设定鼓风机频率为42hz,雾化压力为6.5mpa,镍基合金熔液经过喷盘的氩气压力打击和冷却形成镍基合金粉末,在鼓风机抽吸力的作用下被气体带入一级旋风分离器的粉末集粉罐内,冷却9h后取出粉末;

72.6、将步骤5中的镍基合金粉末按照激光选区熔化和电子束熔化技术的3d打印技术对粉末粒度的要求进行筛分和分级出15-53μm和53-150μm的粉末,粉末球形度96.2%,完成镍基合金的制备。

73.对镍基合金产品的元素进行检测,结果总结在表3中。

74.表3(单位:%)

[0075][0076]

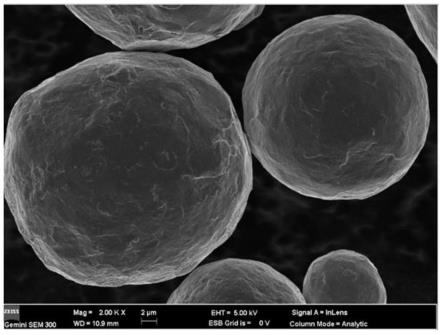

图1为本实施例获得的镍基合金产品的sem图。从图1中可以看出,产品中不含卫星球,且颗粒的粒径分布比较均匀。

[0077]

实施例2

[0078]

本实施例提供了一种镍基合金原料组合物和镍基合金制备方法。

[0079]

该镍基合金原料组合物包括质量占比为50%的钴基副产品和50%的高纯度原料。其中,高纯度原料的粒径为15-53μm;钴基副产品的粒径分为0-15μm、53-180μm和180-250μm三个粒径范围。钴基副产品中各元素的质量占比如表4所示:

[0080]

表4(单位:%)

[0081]

crmow条femnsinbbnico29.006.205.900.301.001.200.010.010.0257.43

[0082]

按照生产总重量为480kg对钴基副产品和高纯度原料按比例配比,钴基副产品添加量为240.01kg,高纯度原料的添加量为239.99kg。钴基副产品和高纯度原料中各元素的质量如表5所示:

[0083]

表5(单位:kg)

[0084]

元素cocrmow条femnsinbbni钴基副产品137.8268.4013.9213.680.482.333.170.050.040.12高纯度原料22.887.443.744.081.921.429.842.119.08177.48

[0085]

其中,粒径为0-15μm的钴基副产品占钴基副产品总质量的10%,粒径为53-180μm的钴基副产品占钴基副产品总质量的75%,粒径为180-250μm的钴基副产品占钴基副产品总质量的15%。

[0086]

以上述镍基合金原料组合物作为原料制备镍基合金,具体的制备方法如下:

[0087]

1、设定熔炼坩埚的各项参数如下:将喷盘环缝调至1.62-1.64mm,中间包系统漏眼直径调至6.4mm,气站压力调至18.9mpa;

[0088]

2、将80kg的高纯度原料按照ni、w、nb、co、mo、cr、b、fe、si、mn的顺序投入熔炼坩埚中,然后将80kg的钴基副产品按照0-15μm、53-180μm和180-250μm的顺序投入熔炼坩埚,完成一次加入循环;按照上述方式继续依次投入80kg的高纯度原料、80kg的钴基副产品、余量的高纯度原料、余量的钴基副产品,结束加料;

[0089]

3、利用中频感应设备加热熔炼原料,起始加热频率为10kw,以15kw/10min的速度上调加热功率至250kw,得到镍基合金熔液;

[0090]

4、将真空雾化熔炼炉内的熔炼室、雾化室、一级旋风分离器抽至真空度为0.013pa,设定中间包系统冷却水压力为0.55mpa,将中间包系统功率调节至6kw;

[0091]

对镍基合金熔液边熔炼加热边进行真空脱气,具体过程为:在真空度为1.5

×

10-2

pa的环境中,将熔液依次在870℃和1460℃分别保温0.7h;

[0092]

开启中间包加热,中间包温度1580℃,加热时间1.4h,将熔液加热至过热度95℃,保温6min;

[0093]

5、将经过保温的镍基合金熔液倒入中间包坩埚,开启鼓风机进行雾化,设定鼓风机频率为41hz,雾化压力为6.8mpa,镍基合金熔液经过喷盘的氩气压力打击和冷却形成镍基合金粉末,在鼓风机抽吸力的作用下被气体带入一级旋风分离器的粉末集粉罐内,冷却10h后取出粉末;

[0094]

6、将步骤5中的镍基合金粉末按照激光选区熔化和电子束熔化技术的3d打印技术对粉末粒度的要求进行筛分和分级出15-53μm和53-150μm的粉末,粉末流动性14.2s/50g,完成镍基合金的制备。

[0095]

对镍基合金产品的元素进行检测,结果总结在表6中。

[0096]

表6(单位:%)

[0097][0098]

图2为实施例2获得的镍基合金产品的sem图。从图2中可以看出,该产品中不含卫星球,且颗粒的粒径分布比较均匀。图3为实施例2获得的镍基合金产品的金相sem图,从图3

中可以看出,产品中基本没有偏析的现象。

[0099]

对比例1

[0100]

按照实施例1制备的镍基产品进行元素质量百分数占比计算得到数据如表7所示:

[0101]

表7(单位:%)

[0102]

元素cocrmow条femnsinbbni占比34.3016.803.603.500.200.602.850.502.00余量

[0103]

按照镍基产品生产总重量为400kg,在不添加钴基副产品的情况下,100%采用高纯度原材料(粒径为15-53μm)制备镍基产品进行比例配比。镍基产品中各元素的质量如表8所示:

[0104]

表8(单位:kg)

[0105]

元素cocrmow条femnsinbbni配比137.2067.2014.4014.000.802.4011.402.008.00142.60

[0106]

通过以上述镍基合金化学成分质量百分数占比的高纯度原料制备镍基合金,具体的制备方法如下:

[0107]

1、设定熔炼坩埚的各项参数如下:将喷盘环缝调至1.62-1.63mm,中间包系统漏眼直径调至6.2mm,气站压力调至18.5mpa;

[0108]

2、将76.6kg的高纯度原料按照ni、w、nb、co、mo、cr、b、fe、si、mn的顺序投入熔炼坩埚中,按照上述方式继续依次投入76.6kg的高纯度原料、余量的高纯度原料,结束加料;

[0109]

3、利用中频感应设备加热熔炼原料,起始加热频率为15kw,以15kw/10min的速度上调加热功率至250kw,得到镍基合金熔液;

[0110]

4、将真空雾化熔炼炉内的熔炼室、雾化室、一级旋风分离器抽至真空度为0.015pa,设定中间包系统冷却水压力为0.6mpa,将中间包系统功率调节至8kw;

[0111]

对镍基合金熔液边熔炼加热边进行真空脱气,具体过程为:真空度为1.5

×

10-2

pa的环境中,将熔液依次在850℃和1480℃分别保温0.8h;

[0112]

开启中间包加热,中间包温度1550℃,加热时间1.2h,将熔液加热至过热度80℃,保温7min;

[0113]

5、将经过保温的镍基合金熔液倒入中间包坩埚,开启鼓风机进行雾化,设定鼓风机频率为42hz,雾化压力为6.5mpa,镍基合金熔液经过喷盘的氩气压力打击和冷却形成镍基合金粉末,在鼓风机抽吸力的作用下被气体带入一级旋风分离器的粉末集粉罐内,冷却9h后取出粉末;

[0114]

6、将步骤5中的镍基合金粉末按照激光选区熔化和电子束熔化技术的3d打印技术对粉末粒度的要求进行筛分和分级出15-53μm和53-150μm的粉末,粉末球形度67.7%,完成镍基合金的制备。

[0115]

对镍基合金产品的元素进行检测,结果总结在表9中。

[0116]

表9(单位:%)

[0117][0118]

将本对比例的产品元素分布与实施例1的产品元素分布进行对比可以看出,对比例1的各元素含量均低于实施例1对应的元素含量,说明原料中添加钴基副产品制备合金的元素烧损程度要明显小于仅以高纯度原料进行制备引起的元素烧损。由此可以证明,本发明通过以钴基副产品作为原料可以有效降低制备过程中的元素烧损程度。

[0119]

图4为对比例1获得的镍基合金产品的sem图。与实施例1(图1)对比可以看出,不添加钴基副产品的镍基合金产品形貌差,卫星球多,且颗粒的粒径分布不均匀;而添加钴基副产品生产的镍基合金形貌和粒径规则,并且无卫星球。

[0120]

图5、图6分别为实施例1、对比例1获得的镍基合金产品的ct图。对比图5、图6中可以看出,不添加钴基副产品的镍基合金产品中存在空心球,而添加钴基副产品的镍基合金产品中无空心球。并且对比例1镍基合金产品的粉末球形度67.7%低于实施例1镍基合金产品的粉末球形度96.2%,说明本发明通过在原料中添加钴基副产品可以明显提高产品的粉末球形度。

[0121]

对比例2

[0122]

按照实施例2制备的镍基产品进行元素质量百分数占比进行计算得到数据如表10所示:

[0123]

表10(单位:%)

[0124]

元素cocrmow条femnsinbbni占比33.4815.803.683.700.500.782.710.451.90余量

[0125]

按照镍基产品生产总重量为480kg,在不添加钴基副产品的情况下进行生产,100%采用高纯度原材料(粒径为15-53μm)制备镍基产品进行比例配比。镍基产品中各元素的质量如表11所示:

[0126]

表11(单位:kg)

[0127]

元素cocrmow条femnsinbbni配比160.7075.8417.6617.762.403.7413.012.169.12177.60

[0128]

通过以上述镍基合化学成分质量百分数占比的高纯度原料制备镍基合金,具体的制备方法如下:

[0129]

1、设定熔炼坩埚的各项参数如下:将喷盘环缝调至1.62-1.64mm,中间包系统漏眼直径调至6.4mm,气站压力调至18.9mpa;

[0130]

2、将80kg的高纯度原料按照ni、w、nb、co、mo、cr、b、fe、si、mn的顺序投入熔炼坩埚中;按照上述方式继续依次投入80kg的高纯度原料、余量的高纯度原料,结束加料;

[0131]

3、利用中频感应设备加热熔炼原料,起始加热频率为10kw,以15kw/10min的速度上调加热功率至250kw,得到镍基合金熔液;

[0132]

4、将真空雾化熔炼炉内的熔炼室、雾化室、一级旋风分离器抽至真空度为0.013pa,设定中间包系统冷却水压力为0.55mpa,将中间包系统功率调节至6kw;

[0133]

对镍基合金熔液边熔炼加热边进行真空脱气,具体过程为:真空度为1.5

×

10-2

pa的环境中,将熔液依次在870℃和1460℃分别保温0.7h。

[0134]

开启中间包加热,中间包温度1580℃,加热时间1.4h,将熔液加热至过热度95℃,保温6min;

[0135]

5、将经过保温的镍基合金熔液倒入中间包坩埚,开启鼓风机进行雾化,设定鼓风机频率为41hz,雾化压力为6.8mpa,镍基合金熔液经过喷盘的氩气压力打击和冷却形成镍基合金粉末,在鼓风机抽吸力的作用下被气体带入一级旋风分离器的粉末集粉罐内,冷却10h后取出粉末;

[0136]

6、将步骤5中的镍基合金粉末按照激光选区熔化和电子束熔化技术的3d打印技术对粉末粒度的要求进行筛分和分级出15-53μm和53-150μm的粉末,粉末流动性17.2s/50g,完成镍基合金的制备。

[0137]

对镍基合金产品的元素进行检测,结果总结在表12中。

[0138]

表12(单位:%)

[0139][0140]

从以上检测15-53μm和53-150μm的成分可以看出,两种粒径段的成分检测差别较大,说明成分在合金中存在不均匀的现象;相比之下,实施例2产品的两个粒径段元素含量接近,证明产品中各成分均匀分布。

[0141]

图7为对比例2获得的镍基合金产品的sem图。与实施例2的图2对比可以看出,不添加钴基副产品生产的镍基产品形貌差,卫星球多,且颗粒的粒径分布不均匀;而添加钴基副产品生产的镍基产品中形貌和粒径均匀,并且无卫星球。图8为对比例2获得的镍基合金产品的金相sem图。与实施例2的图3对比可以看出,不添加钴基副产品生产的镍基产品中存在大量偏析的现象,而添加钴基副产品生产的镍基产品基本不存在偏析现象。本对比例采用高纯度原料制备的产品的粉末流动性为17.2s/50g,而实施例2制备的镍基产品的粉末流动性为14.2s/50g,说明本发明通过在原料中添加钴基副产品,可以有效调节镍基合金产品的流动性。

[0142]

以上结果证明,在镍基合金的制造过程中添加钴基副产品作为原料有助于减少产品中出现卫星球、空心球和成分偏析的问题,提高产品形貌和粒径均匀程度。

[0143]

对比例3

[0144]

本对比例与实施例1所用的原料种类、两种原料的元素配比、镍基合金的制备工艺均相同,区别仅在于:本对比例采用的钴基副产品中,粒径为0-15μm的钴基副产品占钴基副产品总质量的30%,粒径为53-180μm的钴基副产品占钴基副产品总质量的30%,粒径为

180-250μm的钴基副产品占钴基副产品总质量的40%。

[0145]

对镍基合金产品的元素进行检测,结果总结在表13中。

[0146]

表13(单位:%)

[0147][0148]

从表13可以看出本对比例与实施例1所用的原料种类和配比相同和工艺均不变的情况下,添加过多的0-15μm的粉末对镍基合金粉末的化学成分占比出现较大的偏差,15-53μm的镍基合金产品的一部分元素成分范围已经超出镍基产品成分的要求,同时15-53μm镍基合金的主要元素成分占比均高于53-150μm镍基合金中主要元素成分的占比,导致不同粒径段出现了不均匀的现象。

[0149]

图9为本对比例获得的镍基合金产品的金相sem图,从图9中可以看出,该产品中存在偏析比较严重的现象。

[0150]

以上结果说明,钴基副产品中0-15μm、53-180μm、180-250μm这三种粒径范围的质量分配占比对最终制备的镍基合金产品的成分均匀性和偏析程度有较大影响。本发明通过将钴基副产品与高纯度原料的比例控制在特定范围,以及将钴基副产品中不同粒径范围的粉末之间的配比控制在特定范围,能够有效避免偏析的发生,获得成分均匀且元素分布符合要求的镍基合金产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1