一种复合钒氮合金、制作工艺及其使用方法与流程

1.本发明涉及一种复合钒氮合金、制作工艺及其使用方法,属于炼钢过程中的合金技术领域。

背景技术:

2.钒氮合金广泛应用于炼钢领域中,用于提高钢水中的v、n元素含量,在随后的轧钢或冷却过程中以vn形式析出,能大幅提高钢材强度。根据生产实践,在n含量充足的情况下,钢材成份质量分数中每0.01%的v约能提高钢材屈服强度25~30mpa,而在n含量不充足的情况下,每0.01%的v只能提高钢材屈服强度15~20mpa,其原因是由于vn对钢材的沉淀强化效果明显好于vc对钢材的沉淀强化效果。

3.但目前国内钢厂一般是向钢水中加入含钒77%、含氮15%的钒氮合金,加入方法为转炉出钢前期随钢流一次性集中加入,但存在复合钒氮合金中的氮回收率不稳定的问题,钒氮合金中的氮仅有约30~60%能留存于钢水中,其他的氮元素以氮气形式扩散进入大气中。

4.如中国专利cn104673971a公开了一种增加含钒钢筋中氮含量的方法,在转炉出钢过程中进行钢包底吹氮气搅拌,并在出钢过程中向钢包中加入脱氧剂使钢水氧活度控制在30ppm以下,同时加入转炉含钒炉渣进行钒合金化,增加钢包底吹氮气强度,使在lf精炼前钢水氮含量达到70~90ppm。然而由于脱氧剂无法在钢水中均匀扩散,存在脱氧的不均匀性,从而出现钢水氮含量不稳定以及氮含量较低的问题。

5.由以上可知,现有的钒氮合金及其使用方法存在氮含量回收率偏低和不稳定等问题,导致v的强化效果不能完全发挥,造成钢材性能偏低和不稳定,也是对钒资源的一种浪费。

技术实现要素:

6.针对现有技术的不足,本发明提供一种复合钒氮合金、制作工艺及其使用方法,以解决其氮含量回收率偏低和不稳定等问题,该方法主要包括以下部分:

7.第一部分,本发明提出一种复合钒氮合金,包括:钒氮合金、脱氧剂层。

8.所述脱氧剂层包覆于钒氮合金表面。

9.所述脱氧剂层厚度为2~4mm,脱氧剂层含有脱氧剂和粘结剂,所述脱氧剂和粘结剂的质量比为(98~99.5):(0.5~2),脱氧剂层重量占复合钒氮合金总重量的30~60%。

10.所述脱氧剂为al、ca、ba质合金的一种或几种组合而成。

11.所述粘结剂包括:水玻璃、酚醛树脂。

12.所述钒氮合金为目前现有公开技术所生产的钒氮合金,以质量百分比计,其成分含量范围为v:75~78%、n:14~18%、c:1~5%、fe:0.5~5%.

13.在v成份的目标控制值为0.04%的条件下,采用本技术所提供的复合钒氮合金,钢水中氮含量大于97ppm。

14.钢水中的[o]是表面活性原子,易在钢液表面吸附,因此[o]原子能和[n]原子在钢液表面争夺活性点,钢水中溶解氧[o]含量影响[n]原子在钢液表面的吸附,对吸氮过程有决定性影响,钢水中溶解氧[o]含量会显著影响复合钒氮合金中的氮向钢水中的传输速度;钢水中溶解氧[o]含量越高,钢液表面的活性[o]就越多,留存给[n]原子的活性点就会减少,钒氮合金中的[n]向钢水中的传输速度就会越慢,来不及传输进入钢水中的[n]就会以n2的形式逸出到大气中,造成钒氮合金中[n]元素回收率降低;钢水中溶解氧[o]含量与钒氮合金中的氮向钢水中的传输速度近似呈反比例关系。而表面含有脱氧剂层的复合钒氮合金加入钢水中后,脱氧剂层在钢液温度下先熔化,起到降低钢水中溶解氧[o]含量的作用,随后复合钒氮合金的内层vn开始熔化,由于此时钒氮合金周围钢水中溶解氧含量较低,复合钒氮合金的n元素可以快速扩散至钢液中,减少了由于钢液吸氮能力差导致的“复合钒氮合金中的氮”扩散至大气中,提高了复合钒氮合金中氮元素的回收率。

[0015]

第二部分,本技术提出上述复合钒氮合金的制作工艺为:

[0016]

将上述脱氧剂、粘结剂破碎后,混合均匀得到脱氧物料,然后利用压球机将上述脱氧物料压制至钒氮合金球表面。

[0017]

所述脱氧剂、粘结剂破碎后的粒度≤2mm。

[0018]

优选的,所述压制工艺为:

[0019]

s1:利用模具将脱氧物料压制成中空半球,所述中空半球的中空部分与钒氮合金相契合;

[0020]

s2:将钒氮合金填入中空半球的中空部分处,再将另一个中空半球与之压制成完整的球状物,

[0021]

s3:将上述完整的球状物在100~200℃温度下烘干4~5小时。

[0022]

所述钒氮合金球的生产工艺为:将含钒原料粉、氧化铁粉、碳质还原剂、粘结剂搅拌混合均匀后压块、成型,成型至球形或橄榄球形,然后送入煅烧窑中预热、干燥,处理完温度为400-600℃,时间为3~5小时,然后加热至1200~1400℃,并在此温度下进行含钒物料的还原,含钒物料生成单质钒或碳化钒,反应过程中持续抽真空,窑内真空度为20~50pa,时间为2~3小时,然后将窑内温度控制至1100~1200℃,并在此温度下进行钒的氮化,气氛为n2气氛,气体压力为0.05~0.20mpa,时间为2~4小时,含钒物质在n2氛围下生成为氮化钒,然后冷却出炉得到钒氮合金产品。

[0023]

所述含钒原料粉、氧化铁粉、碳质还原剂、粘结剂的重量比为100:(3~5):(25~30):(0.4~0.8)。

[0024]

第三部分,本技术提出上述复合钒氮合金的使用方法,所述复合钒氮合金的使用方法为:炼钢原料经冶炼,在转炉冶炼终点出钢并向钢包中加入复合钒氮合金。

[0025]

所述加入钢包中复合钒氮合金的质量与钢包内钢水的质量需满足以下关系式:

[0026]

0.003%+w

复合钒氮

*ωn/(100*w

钢水

)≤0.042%

①

[0027]

式

①

中w

复合钒氮

为t时刻加入钢包中的复合钒氮合金总质量,(kg);ωn为复合钒氮合金中的氮含量质量百分数,(%);w

钢水

为t时刻放入钢包中的钢水总质量,(kg);以上所述的t时刻为出钢任意时刻;0.003%表示的是转炉钢水未加钒氮合金时的原始氮浓度;0.042%表示的是[n]在钢液中的饱和溶解度。

[0028]

优选的,所述复合钒氮合金加入方法为:

[0029]

如果钢材成份中的目标v元素含量:v≤0.04%,则复合钒氮合金在转炉出钢1/4时开始加入,20秒内加完。

[0030]

如果钢材成份中的目标v元素含量:0.04%<v≤0.08%,则在转炉出钢1/4时开始加入复合钒氮合金总量的1/2,20秒内加完,在转炉出钢2/4时开始加入复合钒氮合金总量的另外1/2,20秒内加完。

[0031]

如果钢材成份中的目标v元素含量:0.08%<v≤0.12%,则在转炉出钢1/4时开始加入复合钒氮合金总量的1/3,20秒内加完,在转炉出钢2/4时开始加入复合钒氮合金总量的另外1/3,20秒内加完,在转炉出钢3/4时开始加入复合钒氮合金总量的剩余1/3,20秒内加完。

[0032]

采用以上工艺后,杜绝了大量复合钒氮合金集中加入造成钢液中局部位置处的氮原子浓度超过饱和浓度而逸出到大气的问题,有利于提高复合钒氮合金中氮元素的回收率。

[0033]

所述转炉冶炼终点的钢水温度为1640~1660℃。

[0034]

钢水温度越高,氮在钢水中的扩散速度越快,有利于提高复合钒氮合金中的氮向钢水中的传输速度,有利于提高复合钒氮合金中氮元素回收率,但钢水温度高会引起钢水过氧化严重和炉衬侵蚀严重等问题,综合考虑下,设定的转炉冶炼终点温度控制参数为:转炉冶炼终点钢水温度≥1640℃。

[0035]

所述转炉冶炼终点的碳含量为0.08~0.20%。

[0036]

转炉冶炼终点的碳含量越高,钢水的氧化性越低,钢水中溶解氧[o]含量越低,有利于提高复合钒氮合金中的氮向钢水中的传输速度,提高复合钒氮合金中氮元素的回收率,但转炉冶炼终点的碳含量提高可能会导致钢水中磷含量也相应提高,从而使磷含量超过目标控制范围,且稳定提高转炉冶炼终点的碳含量在操作控制上存在难度,综合考虑下,设定的转炉冶炼终点碳含量控制参数为:转炉冶炼终点的碳含量≥0.08%。

[0037]

根据理论测算,在1个标准大气压、温度1660℃下,[n]在钢液中的饱和溶解度约为420ppm,超过该浓度的[n]原子会生成n2扩散至大气中。也即是在出钢过程中,由于出钢前期钢包中钢水质量少,易产生[n]原子浓度过饱和现象,复合钒氮合金如果过于早期加入钢包中或者过于集中加入钢包中会造成钢液中局部位置处的氮原子浓度超过饱和浓度,扩散至大气中,降低氮元素的收得率。针对以上问题,本技术提出以下的复合钒氮合金加入工艺:本技术提供的复合钒氮合金加入工艺中,根据复合钒氮合金加入总量采取集中加入或分批加入的方式,若复合钒氮合金加入总量少,则在转炉出钢前期一次性加入,此时钢包中钢水虽然少,但由于复合钒氮合金加入总量少,钢水中氮浓度仍然低于420ppm,不会发生氮元素由于过饱和而逸出钢水中的现象;若复合钒氮合金加入总量大,则在转炉出钢过程中分批加入,随着钢包中钢水量逐渐递增,逐渐向钢包钢水中加入复合钒氮合金,使得钢水中的氮浓度一直低于420ppm,杜绝了大量复合钒氮合金集中加入造成钢液中局部位置处的氮原子浓度超过饱和浓度而逸出到大气的问题,有利于提高复合钒氮合金中氮元素的回收率。

[0038]

本发明的有益效果:

[0039]

(1)、本发明所提供复合钒氮合金的表面含有脱氧剂层,加入钢水中后,脱氧剂层在钢液温度下先熔化,起到降低钢水中溶解氧[o]含量的作用,钢水中溶解氧[o]含量越低,

复合钒氮合金中的氮向钢水中的传输速度越快;随后复合钒氮合金的内层vn开始熔化,由于此时钢水中溶解氧含量较低,复合钒氮合金值的n元素可以快速扩散至钢液中,减少了由于钢液吸氮能力差导致的“复合钒氮合金中的氮”扩散至大气中这一现象的发生率,提高了复合钒氮合金中氮元素的回收率。

[0040]

(2)、本发明提供的复合钒氮合金加入工艺中,根据复合钒氮合金加入总量采取集中加入或分批加入的方式,若复合钒氮合金加入总量少,则在转炉出钢前期一次性加入,此时钢包中钢水虽然只有钢水重量的1/4,但由于复合钒氮合金加入总量少,钢水中氮浓度仍然低于420ppm,不会发生氮元素由于过饱和而逸出钢水中的现象;若复合钒氮合金加入总量大,则在转炉出钢过程中分批加入,随着钢包中钢水量逐渐递增,逐渐向钢包钢水中加入复合钒氮合金,使得钢水中的氮浓度一直低于420ppm,杜绝了大量复合钒氮合金集中加入造成钢液中局部位置处的氮原子浓度超过饱和浓度而逸出到大气的问题,有利于提高复合钒氮合金中氮元素回收率。

[0041]

(3)、本发明确定了转炉冶炼终点的钢水温度为1640~1660℃,碳含量控制为0.08~0.20%,从而提高复合钒氮合金中氮元素的回收率。

具体实施方式

[0042]

以下以具体实施例的形式对本技术做进一步说明:

[0043]

1、复合钒氮合金

[0044]

实施例1

[0045]

将脱氧剂、粘结剂破碎至小于2mm后,混合均匀得到脱氧物料,然后利用压球机将上述脱氧物料压制至钒氮合金球表面。

[0046]

所述压制工艺为:先利用模具将脱氧物料压制成中空半球状,中空部分的形状与钒氮合金1/2体积部分的形状相同,然后将钒氮合金球填入半球的中空位置处,再将另一个中空半球状脱氧物料与之压制成完整的球状物,然后在150℃温度下烘干4小时。

[0047]

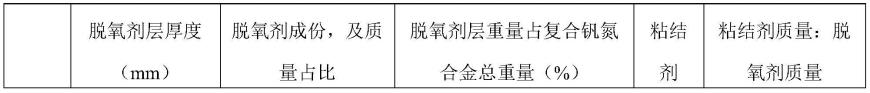

其中脱氧剂层参数如下表1所示。

[0048]

所述钒氮合金球的生产工艺为:将100重量份五氧化二钒、4重量份三氧化二铁、25重量份碳粉、0.6重量份水玻璃搅拌混合均匀后压块、成型,成型至球形或橄榄球形,然后送入煅烧窑中预热、干燥,处理完温度为550℃,时间为5小时,然后加热至1350℃,并在此温度下进行含钒物料的还原,含钒物料生成单质钒或碳化钒,反应过程中持续抽真空,窑内真空度为25pa,时间为2.5小时,然后将窑内温度控制至1180℃,并在此温度下进行钒的氮化,气氛为n2气氛,气体压力为0.15mpa,时间为3小时,含钒物质在n2氛围下生成为氮化钒,然后冷却出炉得到钒氮合金产品。

[0049]

实施例2

[0050]

本实施例除复合钒氮合金的脱氧剂层参数外,其余均同实施例1。

[0051]

具体参数如表1所示。

[0052]

采用本实施例复合钒氮合金对钢水进行增钒增氮和脱氧,v成份的目标控制值为0.04%。

[0053]

炼钢原料经冶炼,在转炉冶炼终点出钢并向钢包中加入复合钒氮合金。

[0054]

所述加入钢包中复合钒氮合金的质量与钢包内钢水的质量需满足以下关系式:

[0055]

0.003%+w

复合钒氮

*ωn/(100*w

钢水

)≤0.042%

①

[0056]

式

①

中w

复合钒氮

为t时刻加入钢包中的复合钒氮合金总质量,(kg);ωn为复合钒氮合金中的氮含量质量百分数,(%);w

钢水

为t时刻放入钢包中的钢水总质量,(kg);以上所述的t时刻为出钢任意时刻;0.003%表示的是转炉钢水未加钒氮合金时的原始氮浓度;0.042%表示的是[n]在钢液中的饱和溶解度。

[0057]

所述复合钒氮合金加入方法为:复合钒氮合金在转炉出钢1/4时开始加入,20秒内加完。

[0058]

采用钢铁厂通用的氮氧分析仪检测钢水的氮含量,具体增氮效果如表2所示。

[0059]

在出钢1/4时刻时,加入复合钒氮合金加入后钢水中是否会发生[n]原子过饱和析出的计算过程为:钒氮合金中含氮约18%,钒氮合金层重量占复合钒氮合金总重量的60%,因此复合钒氮合金中氮含量的质量百分含量为18%*0.6=10.8%,在出钢1/4时刻时,需保证钢水中氮浓度小于0.042%,带入式

①

后为:

[0060]

0.003%+w

复合钒氮

*10.8/(100*w

钢水

)≤0.042%

[0061]

得:w

复合钒氮

*10.8/(100*w

钢水

)≤0.042%-0.003%,

[0062]

得:w

复合钒氮

/w

钢水

≤(0.00039/0.108)

[0063]

得:w

复合钒氮

/w

钢水

≤0.00361

[0064]

在出钢1/4时刻时,w

钢水

为该炉钢水总质量的1/4,也即是:

[0065]w复合钒氮

/(1/4w

整炉钢水

)≤0.00361

[0066]

得:w

复合钒氮

/w

整炉钢水

≤0.00361*0.25

[0067]

得w

复合钒氮

/w

整炉钢水

≤0.0009025

[0068]

钢铁企业一般采用kg/吨钢这个单位来表示合金加入量,由于kg和吨是1000倍的换算关系,因此得:w

复合钒氮

/w

整炉钢水

≤0.9025kg复合钒氮合金/吨钢。

[0069]

也即是转炉出钢1/4时刻加入小于等于0.9025kg/吨钢的复合钒氮合金不会发生钢水中由于氮原子过饱和而以n2形式逸出的现象。

[0070]

钒氮合金中含钒约77%,钒氮合金层重量占复合钒氮合金总重量的60%,复合钒氮合金加入0.9025kg/吨钢的复合钒氮合金所增加钢水中的钒含量为:

[0071]

0.9025*0.77*0.6/1000=0.0417%

[0072]

因此如果钢材成份中的目标v元素含量:v≤0.04%,则复合钒氮合金在转炉出钢1/4时开始加入,20秒内加完,不会产生钢水中由于氮原子过饱和而以n2形式逸出的现象。

[0073]

实施例3

[0074]

本实施例除复合钒氮合金的脱氧剂层参数外,其余均同实施例1。

[0075]

具体参数如表1所示。

[0076]

实施例4

[0077]

本实施例除复合钒氮合金的脱氧剂层参数外,其余均同实施例1。

[0078]

具体参数如表1所示。

[0079]

表1、实施例1-4中所制作复合钒氮合金的脱氧剂层参数

[0080]

[0081][0082]

对比例1

[0083]

本对比例采用钒氮合金、al质脱氧剂同时加入对钢水进行增钒增氮和脱氧,其中脱氧剂的添加量与实施例2复合钒氮合金的含铝总量相同。

[0084]

利用本对比例的工艺条件对钢水进行增钒增氮和脱氧,v成份的目标控制值为0.04%。具体增氮效果,如下表2。

[0085]

表2、采用实施例2和对比例1对钢水进行增氮的效果对比

[0086][0087]

由表2可看出,在钒、氮、铝元素的加入量相同的情况下,实施例2条件下钢水中的氮含量明显高于对比例1条件下钢水中的氮含量,其原因是由于,在实施例2条件下,复合钒氮合金的脱氧剂层在钢液温度下先熔化,该位置处的钢水中的氧含量降低,随后复合钒氮合金的内层vn开始熔化,熔化后vn所接触到的钢水都是溶解氧含量较低的钢水,因此n元素扩散至钢液中的速度快,复合钒氮合金中氮元素的回收率高。而在对比例1条件下,虽然脱氧剂的加入量没有降低,由于脱氧剂无法在钢水中均匀扩散,存在脱氧的不均匀性,钢水中必然存在某些位置处脱氧效果好,某些位置处脱氧效果差,若某些钒氮合金在脱氧效果差的位置处熔化,其氮回收率必然低。

[0088]

2、复合钒氮合金的使用方法

[0089]

实施例5

[0090]

本实施例将实施例2获得的复合钒氮合金分批加入,并将钢水中v含量控制为0.08%,复合钒氮合金加入后钢水中是否会发生[n]原子过饱和析出的计算方法同实施例2,在此不再累述。具体工艺参数及增氮效果如表3所示。

[0091]

实施例6

[0092]

本实施例将实施例2获得的复合钒氮合金分批加入,并将钢水中v含量控制为0.12%,复合钒氮合金加入后钢水中是否会发生[n]原子过饱和析出的计算方法同实施例2,在此不再累述。具体工艺参数及增氮效果如表3所示。

[0093]

对比例2

[0094]

本对比例将实施例2获得的复合钒氮合金在出钢1/4时刻集中加入至钢包钢水中,并将钢水中的钒含量控制为0.08%。具体工艺参数及增氮效果如表3所示。

[0095]

对比例3

[0096]

本对比例将实施例2获得的复合钒氮合金在出钢1/4时刻集中加入至钢包钢水中,并将钢水中的钒含量控制为0.12%。具体工艺参数及增氮效果如表3所示。

[0097]

表3、钒氮合金加入工艺对钢水进行增氮的效果对比

[0098]

[0099][0100]

由表3可看出,在配钒至0.08%的成份目标下,实施例5中钢水的氮含量平均值为171ppm,而对比例2中钢水的氮含量平均值为142ppm;实施例5比对比例2的氮含量高29ppm。

[0101]

在配钒至0.12%的成份目标下,实施例6中钢水的氮含量平均值为226ppm,而对比例3中钢水的氮含量平均值为187ppm;实施例6比对比例3的氮含量高39ppm。

[0102]

其原因是由于,在转炉出钢过程中分批加入含钒氮的合金,随着钢包中钢水量逐渐递增,逐渐向钢包钢水中加入复合钒氮合金,使得钢水中的氮浓度一直低于420ppm,杜绝了大量复合钒氮合金集中加入造成钢液中局部位置处的氮原子浓度超过饱和浓度而逸出到大气的问题,提高了复合钒氮合金中氮元素回收率。

[0103]

实施例7、转炉冶炼终点控制工艺

[0104]

本实施例控制转炉冶炼终点的温度≥1640℃、转炉冶炼终点的碳含量≥0.08%,并在转炉出钢1/4时,向钢包中加入实施例2得到的复合钒氮合金。

[0105]

具体温度、碳含量及v成份目标控制值为0.04%时的氮含量如表4所示。

[0106]

对比例4

[0107]

本对比例中控制转炉冶炼终点的钢水温度<1640℃或转炉冶炼终点的碳含量<0.08%。并在转炉出钢1/4时,向钢包中加入实施例2得到的复合钒氮合金。

[0108]

具体温度、碳含量及v成份目标控制值为0.04%时的氮含量如表4所示。表4、转炉冶炼终点控制工艺对钢水进行增氮的效果对比

[0109]

[0110][0111]

由表4可看出,在配钒至0.04%的成份目标下,实施例7中钢水的氮含量平均值为105ppm,而对比例4的氮含量平均值为94ppm;实施例7比对比例4的氮含量高11ppm。

[0112]

其原因是由于,转炉冶炼终点的钢水温度和碳含量影响复合钒氮合金中氮元素回收率,具体的为转炉冶炼终点钢水温度越高、碳含量越高,复合钒氮合金中氮元素回收率越高。

[0113]

3、工艺组合效果

[0114]

实施例8

[0115]

本实施例采用实施例2获得的复合钒氮合金用于对钢水增钒增氮和脱氧,采用本技术发明内容中所述的复合钒氮合金分批加入工艺将钢水中氮含量控制到0.08%,转炉冶炼终点的钢水温度≥1640℃且转炉冶炼终点的碳含量≥0.08%。

[0116]

具体工艺参数及氮含量如表5所示。

[0117]

对比例5

[0118]

本对比例利用钒氮合金、al质脱氧剂同时加入对钢水进行增钒增氮和脱氧,将钢水中钒含量控制到0.08%,其中脱氧剂的添加量与实施例8中添加复合钒氮合金的含铝总量相同,采用目前现有技术中的将钒氮合金在出钢1/4时刻集中加入至钢包钢水中的钒氮合金加入工艺,转炉冶炼终点的钢水温度<1640℃或转炉冶炼终点的碳含量<0.08%。

[0119]

具体工艺参数及氮含量如表5所示。

[0120]

表5、采用本技术所述技术和未使用本技术所述技术对钢水中氮含量的影响

[0121][0122]

由表5可看出,在配钒至0.08%的成份目标下,采用本技术所述技术的实施例8中钢水的氮含量平均值为176.25ppm,而未采用本技术所述技术的对比例5中钢水的氮含量平均值为108ppm;实施例8比对比例5的氮含量高68ppm。

[0123]

其原因是由于,钢水中溶解氧含量、钒氮合金加入工艺、转炉冶炼终点的钢水温度和碳含量都会影响钒氮合金中氮元素回收率,本技术所提供复合钒氮合金的表面含有脱氧剂层,起到降低钢水中溶解氧[o]含量的作用,随后复合钒氮合金的内层vn熔化时,由于此时钢水中溶解氧含量较低,复合钒氮合金值的n元素可以快速扩散至钢液中,提高了复合钒氮合金中氮元素的回收率;本技术提供的复合钒氮合金加入工艺中,若复合钒氮合金加入总量大,则在转炉出钢过程中分批加入,随着钢包中钢水量逐渐递增,逐渐向钢包钢水中加入复合钒氮合金,使得钢水中的氮浓度一直低于420ppm,杜绝了大量复合钒氮合金集中加入造成钢液中局部位置处的氮原子浓度超过饱和浓度而逸出到大气的问题,有利于提高复合钒氮合金中氮元素回收率;转炉冶炼终点钢水温度越高、碳含量越高,复合钒氮合金中氮元素回收率越高,本技术确定了转炉冶炼终点的钢水温度和碳含量控制范围,有利于提高复合钒氮合金中氮元素回收率。

[0124]

由以上实施例1-8可看出,本技术所述的技术不管是单独使用还是组合使用,都对提高钒氮合金中氮的回收率由积极的正面作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1