一种铝合金表面发黑处理方法与流程

1.本发明涉及一种铝合金表面发黑处理方法,属于金属表面处理技术领域。

背景技术:

2.铝合金作为一种广泛应用的工业材料,因具有高强高韧、高比强高比模、 耐热耐蚀、加工成型容易等特性而受到多种行业如航空航天、汽车、精密仪器等的广泛关注。由于铝合金的表面硬度低,容易被磨损,因此,铝合金零件加工成型后,往往要求进行表面处理。发黑处理是一种常用的金属表面处理方法,传统的高温碱性发黑工艺能耗高,生产条件差,而常温发黑液通常是毒性很强的硒铜体系。因此无毒发黑液的研究开发引起广泛的重视。目前无毒发黑液大致可分为钼系、铜硫系、锰系和黑磷化系,膜层的成分主要是金属的氧化物或硫化物。虽然不同体系的发黑液都有一定的优势,但铝合金的发黑处理中仍存在发黑处理后得到的膜层,附着力低、耐腐蚀性差的问题。

技术实现要素:

3.针对上述现有技术存在的不足,本发明提供一种铝合金表面发黑处理方法,实现以下发明目的:通过简单的发黑处理工艺,在铝合金表面得到耐腐蚀性好,附着力强的发黑膜层。

4.为实现上述发明目的,本发明采取以下技术方案:一种铝合金表面发黑处理方法,包括表面清洗,表面活化,发黑液浸渍,热处理四个步骤。

5.以下是对上述技术方案的进一步改进:步骤1、表面清洗将铝合金件全部浸没入清洗液中,然后将清洗液加热至50~85℃,浸渍25~45分钟后,取出铝合金件,用清水冲洗3~6次,自然晾干后得到清洗后的铝合金件,备用;所述清洗液由氢氧化钠、碳酸钠、硅酸钾、去离子水组成;所述氢氧化钠、碳酸钠、硅酸钾、去离子水的质量比为8~14:11~20:5~13:80~120;所述硅酸钾的模数为1.5~2.2。

6.步骤2、表面活化将清洗后的铝合金件浸没入表面活化液中,浸渍1~2小时后取出,用清水冲洗3~6次,迅速用40~60℃的热风吹干,吹干后得到表面活化的铝合金件,存放于干燥环境中,备用;所述表面活化液由盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水组成;所述盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水的质量比为7~11:0.5~1.1:2~6.5:10~20:50~90;所述盐酸中氯化氢的质量浓度为12~18wt%;

所述聚醚改性硅油为α-[3-[1,3,3,3-四甲基-1-(三甲基硅基-氧代)二硅氧烷]-丙基-ω-羟基聚氧乙烯)。

[0007]

步骤3、发黑液浸渍将表面活化的铝合金件浸没入发黑液中,维持发黑液的温度在75~95℃,浸渍20~35分钟后取出,用清水冲洗至洗出液的ph=6.7~7.0,迅速用40~60℃的热风吹干,得到发黑液浸渍的铝合金件;所述发黑液由氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水组成;所述氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水的质量比为2~8:3~5.5:1~3:0.5~1.5:2.5~4:60~90。

[0008]

步骤4、热处理将发黑液浸渍的铝合金件在氮气氛围下加热至150~230℃,保温30~55分钟后,降至室温得到表面发黑的铝合金件。

[0009]

与现有技术相比,本发明取得以下有益效果:1、本发明通过简单的发黑处理工艺,在铝合金表面得到耐腐蚀性好,附着力强的发黑膜层,耐腐蚀性测试中,表面发黑的膜层上滴一滴5wt%的氢氧化钠水溶液后,有气泡冒出的时间为94~101秒,基体金属暴露的时间为208~212秒,附着力测试中,膜层脱落或破碎时钢球撞击的次数为109~116次;2、本发明通过对铝合金进行表面活化,来增强发黑液与铝合金表面的反应性,发黑液浸渍后,结合低温热处理工艺来进一步增强发黑膜层的致密度和附着力;3、本发明发黑液浸渍步骤中,发黑液中氟硅酸钠和氟化氢钾为主要反应物质,能够和铝合金表面的金属离子生成致密的膜层,六偏磷酸钠和硫脲能够调节缓冲发黑液反应过程的ph值,保障氟硅酸钠、氟化氢钾两种物质反应沉积过程的顺利进行,柠檬酸钴对膜层生成过程的反应有一定的催化作用,同时提供的钴离子最终形成耐腐蚀性的物质沉积在铝合金表面。

具体实施方式

[0010]

以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0011]

实施例1:一种铝合金表面发黑处理方法包括以下步骤:1、表面清洗将铝合金件全部浸没入清洗液中,然后将清洗液加热至70℃,浸渍35分钟后,取出铝合金件,用清水冲洗5次,自然晾干后得到清洗后的铝合金件,备用;所述清洗液由氢氧化钠、碳酸钠、硅酸钾、去离子水组成;所述氢氧化钠、碳酸钠、硅酸钾、去离子水的质量比为11:16:10:110;所述硅酸钾的模数为2。

[0012]

2、表面活化将清洗后的铝合金件浸没入表面活化液中,浸渍1.5小时后取出,用清水冲洗5次,迅速用50℃的热风吹干,吹干后得到表面活化的铝合金件,存放于干燥环境中,备用;

所述表面活化液由盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水组成;所述盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水的质量比为9:0.9:4.5:15:80;所述盐酸中氯化氢的质量浓度为16wt%;所述聚醚改性硅油为α-[3-[1,3,3,3-四甲基-1-(三甲基硅基-氧代)二硅氧烷]-丙基-ω-羟基聚氧乙烯)。

[0013]

3、发黑液浸渍将表面活化的铝合金件浸没入发黑液中,维持发黑液的温度在85℃,浸渍30分钟后取出,用清水冲洗至洗出液的ph=6.9,迅速用50℃的热风吹干,得到发黑液浸渍的铝合金件;所述发黑液由氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水组成;所述氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水的质量比为5:4:2:1:3.5:75。

[0014]

4、热处理将发黑液浸渍的铝合金件在氮气氛围下加热至200℃,保温45分钟后,降至室温得到表面发黑的铝合金件。实施例2:一种铝合金表面发黑处理方法包括以下步骤:1、表面清洗将铝合金件全部浸没入清洗液中,然后将清洗液加热至50℃,浸渍25分钟后,取出铝合金件,用清水冲洗3次,自然晾干后得到清洗后的铝合金件,备用;所述清洗液由氢氧化钠、碳酸钠、硅酸钾、去离子水组成;所述氢氧化钠、碳酸钠、硅酸钾、去离子水的质量比为8:11:5:80;所述硅酸钾的模数为1.5。

[0015]

2、表面活化将清洗后的铝合金件浸没入表面活化液中,浸渍1小时后取出,用清水冲洗3次,迅速用40℃的热风吹干,吹干后得到表面活化的铝合金件,存放于干燥环境中,备用;所述表面活化液由盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水组成;所述盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水的质量比为7:0.5:2:10:50;所述盐酸中氯化氢的质量浓度为12wt%;所述聚醚改性硅油为α-[3-[1,3,3,3-四甲基-1-(三甲基硅基-氧代)二硅氧烷]-丙基-ω-羟基聚氧乙烯)。

[0016]

3、发黑液浸渍将表面活化的铝合金件浸没入发黑液中,维持发黑液的温度在75℃,浸渍20分钟后取出,用清水冲洗至洗出液的ph=6.7,迅速用40℃的热风吹干,得到发黑液浸渍的铝合金件;

所述发黑液由氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水组成;所述氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水的质量比为2:3:1:0.5:2.5:60。

[0017]

4、热处理将发黑液浸渍的铝合金件在氮气氛围下加热至150℃,保温30分钟后,降至室温得到表面发黑的铝合金件。实施例3:一种铝合金表面发黑处理方法包括以下步骤:1、表面清洗将铝合金件全部浸没入清洗液中,然后将清洗液加热至85℃,浸渍45分钟后,取出铝合金件,用清水冲洗6次,自然晾干后得到清洗后的铝合金件,备用;所述清洗液由氢氧化钠、碳酸钠、硅酸钾、去离子水组成;所述氢氧化钠、碳酸钠、硅酸钾、去离子水的质量比为14:20:13:120;所述硅酸钾的模数为2.2。

[0018]

2、表面活化将清洗后的铝合金件浸没入表面活化液中,浸渍2小时后取出,用清水冲洗6次,迅速用60℃的热风吹干,吹干后得到表面活化的铝合金件,存放于干燥环境中,备用;所述表面活化液由盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水组成;所述盐酸、聚醚改性硅油、三甲基硅醇、柠檬酸二氢钾、去离子水的质量比为11:1.1:6.5:20:90;所述盐酸中氯化氢的质量浓度为18wt%;所述聚醚改性硅油为α-[3-[1,3,3,3-四甲基-1-(三甲基硅基-氧代)二硅氧烷]-丙基-ω-羟基聚氧乙烯)。

[0019]

3、发黑液浸渍将表面活化的铝合金件浸没入发黑液中,维持发黑液的温度在95℃,浸渍35分钟后取出,用清水冲洗至洗出液的ph=7.0,迅速用60℃的热风吹干,得到发黑液浸渍的铝合金件;所述发黑液由氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水组成;所述氟硅酸钠、氟化氢钾、六偏磷酸钠、硫脲、柠檬酸钴、去离子水的质量比为8:5.5:3:1.5:4:90。

[0020]

4、热处理将发黑液浸渍的铝合金件在氮气氛围下加热至230℃,保温55分钟后,降至室温得到表面发黑的铝合金件。

[0021]

对比例1:在实施例1基础上,不进行步骤2表面活化步骤1同于实施例1操作;步骤2中,在实施例1基础上将清洗后的铝合金件浸没入发黑液中,其它操作同于实施例1中的步骤3;步骤3中操作同于实施例1中的步骤4。

[0022]

对比例2:在实施例1基础上,步骤3中将氟硅酸钠、氟化氢钾等量替换为去离子水步骤1、2的操作同于实施例1;步骤3中,在实施例1基础上,将5份氟硅酸钠和4份氟化氢钾等量替换为9份去离子水,其它操作同于实施例1;步骤4操作同于实施例1。

[0023]

对比例3:在实施例1基础上,步骤3中将六偏磷酸钠、硫脲等量替换为去离子水步骤1、2的操作同于实施例1;步骤3中,在实施例1基础上,将1份六偏磷酸钠和3.5份硫脲等量替换为4.5份去离子水,其它操作同于实施例1;步骤4操作同于实施例1。

[0024]

对比例4:在实施例1基础上,不进行步骤4热处理步骤1、2、3操作同于实施例1操作,得到发黑液浸渍的铝合金件即为最终发黑处理后的铝合金件。

[0025]

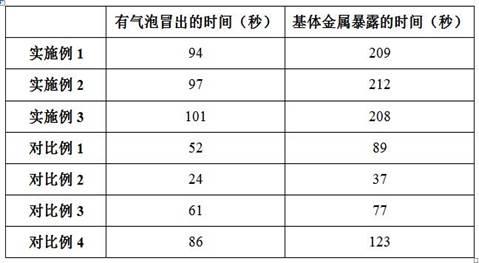

耐腐蚀性测试:实施例1、2、3和对比例1、2、3、4得到的铝合金件样品,在表面发黑的膜层上滴一滴5wt%的氢氧化钠水溶液,记录气泡冒出的时间与基体金属暴露的时间,结果将表1:表1由表1中的数据可以看到,与实施例1、2、3相比,对比例1不进行表面活化,表面发黑膜层的耐腐蚀性显著降低,这是因为表面活化后,铝合金表面反应性增强,发黑液中的反应性物质能够更容易和铝合金表面结合沉积形成致密的膜层;对比例2不加入氟硅酸钠、氟化氢钾,表面发黑膜层的耐腐蚀性下降幅度最大,这是因为氟硅酸钠、氟化氢钾为铝合金表面形成膜层的主反应物质,不加入这两种物质,表面难以形成致密的膜层;对比例3中不加入六偏磷酸钠、硫脲,发黑膜层的耐腐蚀性也有显著降低,这是因为六偏磷酸钠、硫脲能够调节缓冲发黑液反应过程的ph值,保障氟硅酸钠、氟化氢钾两种物质反应沉积过程的顺利进行;对比例4中不进行热处理,发黑膜层的耐腐蚀性也有所降低,这是因为低温热处理能够进一步增强膜层与铝合金基体的结合力,同时膜层的致密度会进一步增加,这能显著提高膜层的耐腐蚀性能。

[0026]

膜层附着力测试:

将待测样品固定在冲击试验机上,用1kg的钢球从50cm的高度自由落体撞击试样,记录膜层脱落或破碎时钢球撞击的次数,测试结果见表2:表2由表2中的数据可以看到,与实施例1、2、3相比,对比例1不进行表面活化,表面发黑膜层的附着力显著降低,这说明表面活化有助于膜层和铝合金表面结合力的提高;对比例2不加入氟硅酸钠、氟化氢钾,表面发黑膜层的附着力下降幅度最大,这是因为氟硅酸钠、氟化氢钾为铝合金表面形成膜层的主反应物质,不加入这两种物质,表面难以形成附着力特别好的膜层;对比例3中不加入六偏磷酸钠、硫脲,发黑膜层的附着力显著降低,这是因为六偏磷酸钠、硫脲能够影响氟硅酸钠、氟化氢钾两种物质反应沉积过程的顺利进行,不加入这两种物质,反应难以顺利进行,最终得到的膜层附着力会有显著下降;对比例4中不进行热处理,发黑膜层的附着力明显降低,这是因为低温热处理能够进一步增强膜层与铝合金基体的结合力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1