一种铁素体球墨铸铁的制备方法与流程

1.本发明涉及球墨铸铁技术领域,具体涉及一种铁素体球墨铸铁的制备方法。

背景技术:

2.球墨铸铁是一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。所谓“以铁代钢”,主要指球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度,广泛用作于管道的用处上。针对现有技术存在以下问题:

3.1、由于球墨铸铁的良好坚韧性,使得广泛用于管道的制备,球墨铸铁在制作管道的过程中,由于自然降温的效率较低,且直接水冷降温容易导致管道破裂,影响管道的后续使用;

4.2、现有的球墨铸铁管道大多通过模具进行制作,但现有的装置难以进行对不同厚度管道制作时进行快速调节,使得球墨铸铁管道的制作效率较低。

技术实现要素:

5.本发明提供一种铁素体球墨铸铁的制备方法,以解决上述背景技术中存在的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:

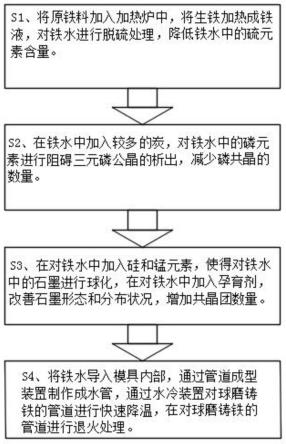

7.第一方面、一种铁素体球墨铸铁的制备方法,由以下步骤组成:

8.s1、将原铁料加入加热炉中,将生铁加热成铁液,对铁水进行脱硫处理,降低铁水中的硫元素含量;

9.s2、在铁水中加入较多的炭,对铁水中的磷元素进行阻碍三元磷公晶的析出,减少磷共晶的数量;

10.s3、在对铁水中加入硅和锰元素,使得对铁水中的石墨进行球化,在对铁水中加入孕育剂,改善石墨形态和分布状况,增加共晶团数量;

11.s4、将铁水倒入模具内部,通过管道成型装置制作成水管,通过水冷装置对球磨铸铁的管道进行快速降温,在对球磨铸铁的管道进行退火处理

12.第二方面,一种球墨铸铁管道成型装置,包括有管道成型装置主体,所述管道成型装置主体包括有离心转筒装置,所述离心转筒装置的顶部固定连接有水冷装置,所述离心转筒装置的一侧设置有固定装置,所述水冷装置包括有固定壳,所述固定壳的内壁固定连接有隔板,所述隔板的底部设置有喷水口、防护管,所述固定装置包括有挡板,所述挡板的一侧固定连接有支撑杆,所述支撑杆的一侧设置有螺纹套、螺纹杆。

13.本发明技术方案的进一步改进在于:所述固定壳的顶部固定连接有吹风装置,所述隔板的内侧固定连接有导气管,所述隔板的一侧填充有清水,所述挡板的一侧底部外壁固定连接有导气管。

14.本发明技术方案的进一步改进在于:所述导气管的底部固定连接有防护管,所述防护管的外壁与离心转筒装置的内壁固定连接,所述喷水口设置于导气管的底部,所述喷水口的外壁与防护管的顶部内壁固定连接。

15.采用上述技术方案,该方案中的用固定壳、吹风装置、隔板、导气管、清水、导气管、喷水口和防护管共同配合,对成型的管道进行快速降温。

16.本发明技术方案的进一步改进在于:所述喷水口包括有水泵,所述水泵的底部固定连接有喷水箱,所述喷水箱的表面开设有喷水口,所述喷水箱的内部活动连接有转动筒,所述转动筒的外壁固定连接有叶片,所述叶片的外壁活动连接有弹力圈,所述弹力圈的一侧与喷水箱的一侧固定连接。

17.采用上述技术方案,该方案中的采用水泵、喷水箱、转动筒、叶片、弹力圈和喷水口共同配合,将水均匀的喷洒在管道上。

18.本发明技术方案的进一步改进在于:所述挡板的顶部内壁与螺纹套的外壁固定连接,所述螺纹套的内壁与螺纹杆的外壁活动连接,所述螺纹杆的一端外侧设置有固定槽,所述固定槽的内壁活动连接有支撑杆,所述支撑杆的一端与挡板的内侧固定连接,所述支撑杆的内壁与螺纹杆的外壁活动连接。

19.本发明技术方案的进一步改进在于:所述离心转筒装置包括有固定箱壳,所述固定箱壳的内壁活动连接有模具筒,所述模具筒的外壁固定连接有转动齿轮,所述转动齿轮的外壁与固定箱壳的内壁活动连接。

20.本发明技术方案的进一步改进在于:所述转动齿轮的外壁活动连接有传动齿块,所述传动齿块的一侧固定连接有电机,所述电机的一侧外壁与固定箱壳的底部内壁固定连接,所述固定箱壳的外壁一侧固定连接有导液箱,所述导液箱的底部活动连接有导液管。

21.采用上述技术方案,该方案中的挡板、螺纹套、螺纹杆、固定槽和支撑杆共同配合,方便对不同需要的管道厚度模具进行更换。

22.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

23.1、本发明提供一种铁素体球墨铸铁的制备方法,采用固定壳、吹风装置、隔板、导气管、清水、导气管、喷水口和防护管之间的配合,当离心转筒装置的内部倒入铁水后,温度快速升高,管道成型后,固定壳将水进行储存,通过喷水口将水喷水,使得防护管对离心转筒装置进行包裹,使得清水接触到离心转筒装置时,由于温度过高,使得清水快速蒸发,带走模具筒表面的温度,对模具筒进行降温,蒸发的水蒸气通过导气管流动至固定壳的内部,通过吹风装置启动,将水蒸气通过导气管流动到清水的内部,通过清水对流动的水蒸气进行降温,水蒸气在清水的内部形成水,使得对降温的模具筒形成水循环,从而节约用手和提高模具筒的降温效率。

24.2、本发明提供一种铁素体球墨铸铁的制备方法,采用水泵、喷水箱、转动筒、叶片、弹力圈和喷水口之间的配合,通过水泵将固定壳内部的水抽入喷水箱的内部,使得喷水箱内部的水压较大,使得水通过喷水口进行排出,当水通过喷水口排出的同时,带动叶片利用转动筒在喷水箱的内部转动,当叶片转动的同时对弹力圈进行挤压,使得弹力圈对叶片转动时进行阻力支撑,使得叶片转动的阻力变大,通过叶片对流动的水进行导流,将水通过不同的喷水口进行导流喷出,提高喷水的面积,提高喷水降温的均匀性,提高降温的效率。

25.3、本发明提供一种铁素体球墨铸铁的制备方法,采用挡板、螺纹套、螺纹杆、固定

槽和支撑杆之间的配合,通过将挡板与模具筒的一端进行固定,将支撑杆插入模具筒的一端内部,使得挡板对模具筒的一端进行固定,通过将螺纹杆插入螺纹套的内部转动,使得螺纹杆向下移动,对支撑杆进行转动挤压,通过螺纹套和支撑杆与支撑杆的一端进行固定,通过挡板的一侧对管道的厚度进行阻挡,通过更换不同的挡板,使得对成型管道的厚度进行更换调节。

附图说明

26.图1为本发明的结构示意图;

27.图2为本发明的结构管道成型装置主体的立体示意图;

28.图3为本发明的结构管道成型装置主体的剖面示意图;

29.图4为本发明的结构水冷装置的剖面示意图;

30.图5为本发明的结构喷水口的剖面示意图;

31.图6为本发明的结构固定装置的剖面示意图。

32.图中:1、管道成型装置主体;2、水冷装置;3、固定装置;4、导液箱;5、离心转筒装置;41、导液管;51、电机;52、传动齿块;53、转动齿轮;54、模具筒;55、固定箱壳;21、固定壳;22、吹风装置;23、隔板;24、导气管;25、清水;26、导气管;27、喷水口;28、防护管;271、水泵;272、喷水箱;273、转动筒;274、叶片;275、弹力圈;276、喷水口;31、挡板;32、螺纹套;33、螺纹杆;34、固定槽;35、支撑杆。

具体实施方式

33.下面结合实施例对本发明做进一步详细说明:

34.实施例1

35.如图1-6所示,本发明提供了一种铁素体球墨铸铁的制备方法,由以下步骤组成:

36.s1、将原铁料加入加热炉中,将生铁加热成铁液,对铁水进行脱硫处理,降低铁水中的硫元素含量;

37.s2、在铁水中加入较多的炭,对铁水中的磷元素进行阻碍三元磷公晶的析出,减少磷共晶的数量;

38.s3、在对铁水中加入硅和锰元素,使得对铁水中的石墨进行球化,在对铁水中加入孕育剂,改善石墨形态和分布状况,增加共晶团数量;

39.s4、将铁水倒入模具内部,通过管道成型装置制作成水管,通过水冷装置对球磨铸铁的管道进行快速降温,在对球磨铸铁的管道进行退火处理

40.实施例2

41.如图1-6所示,在实施例1的基础上,本发明还提供了一种球墨铸铁管道成型装置,包括有管道成型装置主体1,管道成型装置主体1包括有离心转筒装置5,离心转筒装置5的顶部固定连接有水冷装置2,离心转筒装置5的一侧设置有固定装置3,水冷装置2包括有固定壳21,固定壳21的内壁固定连接有隔板23,隔板23的底部设置有喷水口27、防护管28,固定装置3包括有挡板31,挡板31的一侧固定连接有支撑杆35,支撑杆35的一侧设置有螺纹套32、螺纹杆33,固定壳21的顶部固定连接有吹风装置22,隔板23的内侧固定连接有导气管24,隔板23的一侧填充有清水25,挡板31的一侧底部外壁固定连接有导气管26,导气管26的

底部固定连接有防护管28,防护管28的外壁与离心转筒装置5的内壁固定连接,喷水口27设置于导气管24的底部,喷水口27的外壁与防护管28的顶部内壁固定连接,当离心转筒装置5的内部倒入铁水后,温度快速升高,管道成型后,固定壳21将水进行储存,通过喷水口27将水喷水,使得防护管28对离心转筒装置5进行包裹,使得清水25接触到离心转筒装置5时,由于温度过高,使得清水25快速蒸发,带走模具筒54表面的温度,对模具筒54进行降温,蒸发的水蒸气通过导气管26流动至固定壳21的内部,通过吹风装置22启动,将水蒸气通过导气管24流动到清水25的内部,通过清水25对流动的水蒸气进行降温,水蒸气在清水25的内部形成水,使得对降温的模具筒54形成水循环,从而节约用手和提高模具筒54的降温效率。

42.实施例3

43.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,喷水口27包括有水泵271,水泵271的底部固定连接有喷水箱272,喷水箱272的表面开设有喷水口276,喷水箱272的内部活动连接有转动筒273,转动筒273的外壁固定连接有叶片274,叶片274的外壁活动连接有弹力圈275,弹力圈275的一侧与喷水箱272的一侧固定连接,通过水泵271将固定壳21内部的水抽入喷水箱272的内部,使得喷水箱272内部的水压较大,使得水通过喷水口276进行排出,当水通过喷水口276排出的同时,带动叶片274利用转动筒273在喷水箱272的内部转动,当叶片274转动的同时对弹力圈275进行挤压,使得弹力圈275对叶片274转动时进行阻力支撑,使得叶片274转动的阻力变大,通过叶片274对流动的水进行导流,将水通过不同的喷水口276进行导流喷出,提高喷水的面积,提高喷水降温的均匀性,提高降温的效率。

44.实施例4

45.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,挡板31的顶部内壁与螺纹套32的外壁固定连接,螺纹套32的内壁与螺纹杆33的外壁活动连接,螺纹杆33的一端外侧设置有固定槽34,固定槽34的内壁活动连接有支撑杆35,支撑杆35的一端与挡板31的内侧固定连接,支撑杆35的内壁与螺纹杆33的外壁活动连接,离心转筒装置5包括有固定箱壳55,固定箱壳55的内壁活动连接有模具筒54,模具筒54的外壁固定连接有转动齿轮53,转动齿轮53的外壁与固定箱壳55的内壁活动连接,转动齿轮53的外壁活动连接有传动齿块52,传动齿块52的一侧固定连接有电机51,电机51的一侧外壁与固定箱壳55的底部内壁固定连接,固定箱壳55的外壁一侧固定连接有导液箱4,导液箱4的底部活动连接有导液管41,通过将挡板31与模具筒54的一端进行固定,将支撑杆35插入模具筒54的一端内部,使得挡板31对模具筒54的一端进行固定,通过将螺纹杆33插入螺纹套32的内部转动,使得螺纹杆33向下移动,对支撑杆35进行转动挤压,通过螺纹套32和支撑杆35与支撑杆35的一端进行固定,通过挡板31的一侧对管道的厚度进行阻挡,通过更换不同的挡板31,使得对成型管道的厚度进行更换调节。

46.下面具体说一下该铁素体球墨铸铁的制备方法的工作原理。

47.如图1-6所示,首先将原铁料加入加热炉中,将生铁加热成铁液,对铁水进行脱硫处理,降低铁水中的硫元素含量,在铁水中加入较多的炭,对铁水中的磷元素进行阻碍三元磷公晶的析出,减少磷共晶的数量,在对铁水中加入硅和锰元素,使得对铁水中的石墨进行球化,在对铁水中加入孕育剂,改善石墨形态和分布状况,增加共晶团数量,将铁水倒入模具内部,通过管道成型装置制作成水管,通过水冷装置对球磨铸铁的管道进行快速降温,在

对球磨铸铁的管道进行退火处理,当离心转筒装置5的内部倒入铁水后,温度快速升高,管道成型后,固定壳21将水进行储存,通过喷水口27将水喷水,使得防护管28对离心转筒装置5进行包裹,使得清水25接触到离心转筒装置5时,由于温度过高,使得清水25快速蒸发,带走模具筒54表面的温度,对模具筒54进行降温,蒸发的水蒸气通过导气管26流动至固定壳21的内部,通过吹风装置22启动,将水蒸气通过导气管24流动到清水25的内部,通过清水25对流动的水蒸气进行降温,水蒸气在清水25的内部形成水,使得对降温的模具筒54形成水循环,通过水泵271将固定壳21内部的水抽入喷水箱272的内部,使得喷水箱272内部的水压较大,使得水通过喷水口276进行排出,当水通过喷水口276排出的同时,带动叶片274利用转动筒273在喷水箱272的内部转动,当叶片274转动的同时对弹力圈275进行挤压,使得弹力圈275对叶片274转动时进行阻力支撑,使得叶片274转动的阻力变大,通过叶片274对流动的水进行导流,将水通过不同的喷水口276进行导流喷出,提高喷水的面积,提高喷水降温的均匀性,通过将挡板31与模具筒54的一端进行固定,将支撑杆35插入模具筒54的一端内部,使得挡板31对模具筒54的一端进行固定,通过将螺纹杆33插入螺纹套32的内部转动,使得螺纹杆33向下移动,对支撑杆35进行转动挤压,通过螺纹套32和支撑杆35与支撑杆35的一端进行固定,通过挡板31的一侧对管道的厚度进行阻挡,通过更换不同的挡板31,使得对成型管道的厚度进行更换调节。

48.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1