一种高效周边抛光机的制作方法

1.本发明涉及抛光设备技术领域,特别地,涉及一种高效周边抛光机。

背景技术:

2.随着时代的到来,手机等玻璃显示屏侧边质量要求越来越高,而且为了达到美观效果以及便于后续工艺的安装,产品的全部侧边都需要进行抛光,因此如何能够高效快捷的对产品的多个侧壁进行抛光就成了当务之急。

3.现有的抛光设备主要包括机架、安装于机架上的工件装夹装置、抛光毛刷装置。工件为一片片玻璃,因此抛光上不适宜采用普通的抛光设备,装夹的时候也需要根据此工件进行调整。为了避免装夹的时候对工件进行挤压过度,则需要非常小心的操作,但是依旧存在较大的报废率,主要是因为压力过大,则造成玻璃碎裂,抛光过于靠近,则造成产品破裂。现有的这种单一对单块玻璃进行抛光加工,效率低下。在此,所述的玻璃是主要用于显示屏幕的玻璃。

4.由此可见,现有的抛光设备至少存在如下需要解决的技术问题:

5.1.现有的抛光机效率不高,定位不准的问题;

6.2.如何对工件的装夹固定方式比较可靠,以及如何进行换边加工;

7.3.如何避免抛光后对产品侧边出现规则的加工痕迹;

8.4.如何保证毛刷能准确调整到扫光玻璃盖板时所需要的高度。

技术实现要素:

9.本发明的目的在于针对现有技术的不足之处,至少在一定程度上解决相关技术中的技术问题,提供一种高效周边抛光机,具有抛光工作高效、可靠的优势。

10.为了解决上述技术问题,本发明的技术方案是:一种高效周边抛光机,包括机架、安装于机架上的工件装夹装置、抛光毛刷装置,工件装夹装置位于机架的下方,抛光毛刷装置位于机架的上方,所述工件装夹装置包括方形的装夹壳、侧支撑机构、侧顶压机构、以及下支撑机构,层叠工件立于下支撑机构上放置,位于装夹壳两侧的侧支撑机构对层叠工件的边缘限位或远离,侧顶压机构对层叠工件的侧面进行顶压、旋转操作,下支撑机构对层叠工件的下边缘进行支撑或远离,其中,层叠工件先放置于下支撑机构上,通过下支撑机构、侧支撑机构、侧顶压机构对层叠工件进行限位整理,使得层叠工件留出一组待抛光的边缘朝向抛光毛刷装置,当这组边缘抛光完成后,侧支撑机构、下支撑机构远离工件,侧顶压机构旋转更换下一组待抛光的边缘,直到四个边缘全部完成;

11.所述抛光毛刷装置包括二轴驱动机构、移动座、毛刷盘、毛刷驱动机构,二轴驱动机构连接移动座并驱动移动座在x轴、z轴上任意定位移动,毛刷驱动机构装配在移动座上并驱动连接毛刷盘进行旋转。

12.优选的,所述毛刷盘的背面设置有用于存储抛光液的液槽,液槽底部设置有出液孔,毛刷盘的底面设置有可更换的抛光刷。

13.优选的,所述装夹壳的底部设置有y轴驱动机构,y轴驱动机构驱动装夹壳在y轴方向上有行程的来回移动。

14.优选的,所述侧顶压机构包括安装于装夹壳一侧的电动伸缩器、安装与装夹壳对面侧的电动旋转器,电动伸缩器的伸缩杆上、以及电动旋转器的转轴上分别安装第一防滑板和第二防滑板,第一防滑板和伸缩杆转动连接,第二防滑板和转轴固定连接;

15.所述下支撑机构上设置有应力传感器、超声波测厚传感器,分别用于检测层叠工件的应力变化、以及厚度变化;

16.图像采集模块,设置在抛光毛刷装置上,用于识别抛光程度;

17.智能控制模块,分别连接侧支撑机构、侧顶压机构、下支撑机构、二轴驱动机构、毛刷驱动机构、应力传感器、超声波测厚传感器,根据设定模式和参数,自适应的对各个驱动和加工动作运行参数进行调整;

18.当抛光前,智能控制模块接收到应力传感器反馈的应力数据对抛光压力进行确定,当检测出的应力数据在预设应力方位内时,则智能控制模块确定抛光毛刷装置的下压压力为预设压力,如果不落入预设范围时,则根据预设应力范围数据跟检出的应力数据做差来对抛光毛刷装置的下压压力进行调整;

19.当抛光毛刷装置的下压力确定后,智能控制模块根据超声波测厚传感器反馈的厚度数据跟预设厚度之间的差值对抛光毛刷装置下压压力进行调整,若厚度差数据在预设范围内,则不对抛光毛刷装置下压压力进行调整,若不在时,则根据厚度差值的不同范围对抛光毛刷装置下压压力进行不同的调整;

20.在完成一面抛光工作后,通过图像采集模块进行识别是否合格,如果合格进行下一步抛光,否者进行二次抛光。

21.优选的,所述智能控制模块接收应力传感器检测出的应力数据来对抛光毛刷装置的压力进行控制时,

22.设定检测出来的应力数据为ys,设定预设应力数据为y0,设定抛光毛刷装置预设压力为w0,抛光毛刷装置预设最大压力为w

max

,1.4*w0<w

max

;

23.如果ys≤y0,智能控制单元确定w1=w0;

24.如果ys>y0,智能控制单元确定w1=w0+wj,wj为增加的压力数据。

25.优选的,所述智能控制模块在增大下压压力时,所述智能控制模块根据预设应力数据与检测出的应力数据之间的差值对增加的压力数据进行确定,设定增加的压力为wj,

26.若0<y

s-y0≤0.1

×

y0时,则智能控制模块确定增加的压力wj为0.1

×

w0;

27.若0.1

×

y0<y

s-y0≤0.2

×

y0时,则智能控制模块确定增加的压力wj为0.3

×

w0;

28.若0.2

×

y0<y

s-y0≤0.3

×

y0时,则智能控制模块确定增加的压力wj为0.5

×

w0;

29.若y

s-y0>0.3

×

y0时,则智能控制模块确定增加的压力wj为w

max-w0。

30.优选的,所述超声波测厚传感器对层叠工件的厚度进行检测并将检测数据传输至智能控制模块中,所述智能控制模块将检测出的厚度数据与预设厚度数据进行比较,对确定的下压压力进行调整,设定检测出的厚度数据为gs,设定的预设厚度为g0,设定调整系数为a,

31.若gs≤g0时,则所述中控单元调整液压缸的下压压力为w2,w2=w1;

32.若gs>g0时,则所述中控单元调整液压缸的下压压力为w2,w2=a

×

w1;

33.智能控制模块根据检测出的厚度数据与预设厚度数据的不同差值对调整系数进行确定,设定第一预设厚度差值为g1,设定第二预设厚度差值为g2,设定g1<g2;

34.设定第一调整系数为a1,设定第二调整系数为a2,设定第三调整系数为a3,设定1<a1<a2<a3<2,

35.若0<g

s-g0≤g1时,则所述中控单元确定液压缸的调整系数a,a=a1;

36.若g1<g

s-g0≤g2时,则所述中控单元确定液压缸的调整系数a,a=a2;

37.若g

s-g0>g2时,则所述中控单元确定液压缸的调整系数a,a=a3;

38.所述智能控制模块根据确定的调整系数对调整后的下压压力w2进行计算,当w2=a

×

w1时,将确定的调整系数ai代入计算得到w2=ai×

w1,设定i=1、2、3。

39.优选的,若调整后的下压压力w2大于最大压力w

max

时,则智能控制模块以w

max

为调整后的下压压力;

40.若调整后的下压压力w2小于等于的最大压力w

max

时,则智能控制模块以w2为调整后的下压压力。

41.优选的,所述第一防滑板和第二防滑板结构相同均包括圆板、设置于圆板面上的防滑部。

42.相比于背景技术,本发明技术效果主要体现在以下方面:

43.1、对于加工对象不是针对但一个的一块玻璃屏幕工件,而是层叠的工件,工件累加层叠放置,保证了产品的一致性,极大提高了加工效率,加工上通过四个侧面的定位整理,以及下方的支撑,使得产品能够限位整齐,然后抛光毛刷装置进行抛光操作,自动化程度高,减少人力,换边操作以及360

°

旋转来共同带动产品自动换边,极大地提升了加工效率;

44.2、自动利用液槽来提供抛光液,提高抛光质量;

45.3、抛光工作的时候,能够使得工件在y轴上来回移动,并且抛光毛刷装置也可以在x轴方向移动,同步进行,可以克服抛光单向痕迹,消除抛光痕迹,提升产品品质;

46.4、借助智能控制模块和其他的传感器和机械驱动机构连接,提升自动化水平,提高加工质量,能够提高加工的工艺水平和产品品质。

附图说明

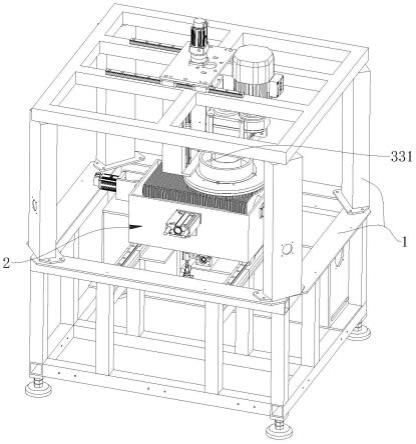

47.图1为实施例中结构示意图;

48.图2为实施例中结构正视图;

49.图3为实施例中结构俯视图;

50.图4为抛光毛刷装置结构示意图;

51.图5为工件装夹装置结构示意图;

52.图6为工件加工状态流程示意图。

53.附图标记:1、机架;

54.2、工件装夹装置;21、装夹壳;22、侧支撑机构;23、侧顶压机构;231、电动伸缩器;232、电动旋转器;233、第一防滑板;234、第二防滑板;24、下支撑机构;25、y轴驱动机构;

55.3、抛光毛刷装置;31、二轴驱动机构;32、移动座;33、毛刷盘;331、液槽;332、出液孔;333、抛光刷;34、毛刷驱动机构;

56.4、层叠工件;5、应力传感器;6、超声波测厚传感器;7、图像采集模块;8、毛边;91、圆板;92、防滑部。

具体实施方式

57.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

58.实施例一:

59.一种高效周边抛光机,参考图1和图2所示,包括机架、安装于机架上的工件装夹装置、抛光毛刷装置。工件装夹装置位于机架的下方,抛光毛刷装置位于机架的上方。本设备机器是可以对多个片状工件进行抛光加工的,具体的可以以玻璃屏幕为例。当然也可以是其他片状工件。加工工件的区别在于可以对多个工件进行层叠,一次性加工多个,层叠的方式和位置摆放可以参考图1所示进一步理解。

60.结合图5理解,工件装夹装置包括方形的装夹壳、侧支撑机构、侧顶压机构、以及下支撑机构。层叠工件立于下支撑机构上放置。位于装夹壳两侧的侧支撑机构对层叠工件的边缘限位或远离。侧顶压机构对层叠工件的侧面进行顶压、旋转操作。下支撑机构对层叠工件的下边缘进行支撑或远离。其中,层叠工件先放置于下支撑机构上,通过下支撑机构、侧支撑机构、侧顶压机构对层叠工件进行限位整理,使得层叠工件留出一组待抛光的边缘朝向抛光毛刷装置,当这组边缘抛光完成后,侧支撑机构、下支撑机构远离工件,侧顶压机构旋转更换下一组待抛光的边缘,直到四个边缘全部完成。

61.抛光毛刷装置包括二轴驱动机构、移动座、毛刷盘、毛刷驱动机构。二轴驱动机构连接移动座并驱动移动座在x轴、z轴上任意定位移动,毛刷驱动机构装配在移动座上并驱动连接毛刷盘进行旋转。二轴驱动机构是由丝杆驱动机构组成,能够在x轴和z轴向进行驱动。

62.在图1、图4中可见,毛刷盘的背面设置有用于存储抛光液的液槽,液槽底部设置有出液孔,毛刷盘的底面设置有可更换的抛光刷。

63.在图5中可见,装夹壳的底部设置有y轴驱动机构,y轴驱动机构驱动装夹壳在y轴方向上有行程的来回移动。

64.在本方案中,三轴方向上的移动是通过丝杆传动方式实现。对于其他的移动手段,还可采用气缸伸缩,液压缸驱动等方式。

65.工作过程:首先操作人员将层叠工件放入到装夹壳内,此时,层叠工件下方受支撑,然后在y轴方向上通过伸缩驱动,侧支撑机构对层叠工件的侧面进行整理推平,然后通过侧顶压机构对层叠工件的x轴向进行推平,此时可以保持对层叠工件的限位,然后留出上表面,即层叠工件的上边缘,抛光毛刷装置就开始工作,下落到层叠工件的加工位置,然后在x轴方向上进行来回移动,并且伴随这抛光液的不断注入冲淋,在此抛光加工的时候,还可以驱动位于装夹壳下方的y轴驱动机构来驱动装夹壳在y轴方向上的回来移动。当此边缘加工完成后,此时全部复位,仅仅保留侧顶压机构对层叠工件的夹持,并且完成旋转,实现换边,进行后续的加工。后续加工过程如上,在此进行多个侧面的支撑和限位,然后留出需要加工的抛光边缘面,继续完成如上的加工步骤。

66.结合图6,需要说明的是,本方案中对四个边缘加工的顺序优选采用第一边缘加工

完成后,换边的时候,将加工后的边缘作为底边,即旋转180度,来加工对边。之后再加工侧边。本方案以矩形结构的工件来示例,所以针对此矩形的工件,第一边抛光完成后,旋转180,第一边就位于下方和下支撑机构贴合,从而以加工完成后的边缘来进行定位,能够保持抛光边缘平整和产品的一致性。

67.结合图6理解产品的加工状态示意图,其中工件是具有毛刺和毛边的,加工的过程是安装图6所述对产品进行操作,一直到产品的四个边缘都抛光完成。

68.由此可见:对于加工对象不是针对但一个的一块玻璃屏幕工件,而是层叠的工件,工件累加层叠放置,保证了产品的一致性,极大提高了加工效率,加工上通过四个侧面的定位整理,以及下方的支撑,使得产品能够限位整齐,然后抛光毛刷装置进行抛光操作,自动化程度高,减少人力,换边操作以及360

°

可旋转来共同带动产品自动换边,极大地提升了加工效率;提高了产能。工作平台以及传动装置的整体化,保证了设备的平面度,也保证了切削力的均匀性,提高效率。自动利用液槽来提供抛光液,提高抛光质量。抛光工作的时候,能够使得工件在y轴上来回移动,并且抛光毛刷装置也可以在x轴方向移动,同步进行,可以克服抛光单向痕迹,消除抛光痕迹,提升产品品质。

69.实施例二:

70.基于上述实施例一,进一步改进,侧顶压机构包括安装于装夹壳一侧的电动伸缩器、安装与装夹壳对面侧的电动旋转器,电动伸缩器的伸缩杆上、以及电动旋转器的转轴上分别安装第一防滑板和第二防滑板,第一防滑板和伸缩杆转动连接,第二防滑板和转轴固定连接。

71.下支撑机构上设置有应力传感器、超声波测厚传感器,分别用于检测层叠工件的应力变化、以及厚度变化。

72.图像采集模块,设置在抛光毛刷装置上,用于识别抛光程度;智能控制模块,分别连接侧支撑机构、侧顶压机构、下支撑机构、二轴驱动机构、毛刷驱动机构、应力传感器、超声波测厚传感器,根据设定模式和参数,自适应的对各个驱动和加工动作运行参数进行调整。

73.当抛光前,智能控制模块接收到应力传感器反馈的应力数据对抛光压力进行确定,当检测出的应力数据在预设应力方位内时,则智能控制模块确定抛光毛刷装置的下压压力为预设压力,如果不落入预设范围时,则根据预设应力范围数据跟检出的应力数据做差来对抛光毛刷装置的下压压力进行调整。

74.当抛光毛刷装置的下压力确定后,智能控制模块根据超声波测厚传感器反馈的厚度数据跟预设厚度之间的差值对抛光毛刷装置下压压力进行调整,若厚度差数据在预设范围内,则不对抛光毛刷装置下压压力进行调整,若不在时,则根据厚度差值的不同范围对抛光毛刷装置下压压力进行不同的调整。

75.在完成一面抛光工作后,通过图像采集模块进行识别是否合格,如果合格进行下一步抛光,否者进行二次抛光。

76.通过上述进行数据处理和控制,能够有效提高抛光产品的质量和成品率,大大提高加工效率和避免产品报废。首先,我们对层叠工件收到的应力进行间接采集和检测,通过应力数据反应抛光毛刷装置的下压压力,并进行初步调整,为了提高调整的可靠性,采用了不同数据区间的不同的调正机制,通过改变调整次数来提高产品加工质量。

77.进一步的,智能控制模块接收应力传感器检测出的应力数据来对抛光毛刷装置的压力进行控制时,设定检测出来的应力数据为ys,设定预设应力数据为y0,设定抛光毛刷装置预设压力为w0,抛光毛刷装置预设最大压力为w

max

,1.4*w0<w

max

;

78.如果ys≤y0,智能控制单元确定w1=w0;

79.如果ys>y0,智能控制单元确定w1=w0+wj,wj为增加的压力数据。

80.智能控制模块在增大下压压力时,智能控制模块根据预设应力数据与检测出的应力数据之间的差值对增加的压力数据进行确定,设定增加的压力为wj,

81.若0<y

s-y0≤0.1

×

y0时,则智能控制模块确定增加的压力wj为0.1

×

w0;

82.若0.1

×

y0<y

s-y0≤0.2

×

y0时,则智能控制模块确定增加的压力wj为0.3

×

w0;

83.若0.2

×

y0<y

s-y0≤0.3

×

y0时,则智能控制模块确定增加的压力wj为0.5

×

w0;

84.若y

s-y0>0.3

×

y0时,则智能控制模块确定增加的压力wj为w

max-w0。

85.超声波测厚传感器对层叠工件的厚度进行检测并将检测数据传输至智能控制模块中,智能控制模块将检测出的厚度数据与预设厚度数据进行比较,对确定的下压压力进行调整,设定检测出的厚度数据为gs,设定的预设厚度为g0,设定调整系数为a,

86.若gs≤g0时,则中控单元调整液压缸的下压压力为w2,w2=w1;

87.若gs>g0时,则中控单元调整液压缸的下压压力为w2,w2=a

×

w1;

88.智能控制模块根据检测出的厚度数据与预设厚度数据的不同差值对调整系数进行确定,设定第一预设厚度差值为g1,设定第二预设厚度差值为g2,设定g1<g2;

89.设定第一调整系数为a1,设定第二调整系数为a2,设定第三调整系数为a3,设定1<a1<a2<a3<2,

90.若0<g

s-g0≤g1时,则中控单元确定液压缸的调整系数a,a=a1;

91.若g1<g

s-g0≤g2时,则中控单元确定液压缸的调整系数a,a=a2;

92.若g

s-g0>g2时,则中控单元确定液压缸的调整系数a,a=a3;

93.智能控制模块根据确定的调整系数对调整后的下压压力w2进行计算,当w2=a

×

w1时,将确定的调整系数ai代入计算得到w2=ai×

w1,设定i=1、2、3。

94.若调整后的下压压力w2大于最大压力w

max

时,则智能控制模块以w

max

为调整后的下压压力;若调整后的下压压力w2小于等于的最大压力w

max

时,则智能控制模块以w2为调整后的下压压力。

95.由此可见:

96.借助智能控制模块和其他的传感器和机械驱动机构连接,提升自动化水平,提高加工质量,能够提高加工的工艺水平和产品品质。

97.在本发明中,通过预设应力数据和当前检测的应力数据差值,对下压的压力进行判断,从而能够提高压力设定的精准程度,提高产品抛光质量。另外,在结合厚度情况,进一步调整抛光的下压力道。若厚度差值在预设范围内时,则不对下压压力进行调整,若不在时,则根据厚度差值的不同范围来调整下压压力,对下压压力的精准调整,以提高产品抛光质量。基于上述方案,基本上返工或二次抛光出现的次数不多,但是通过设置二次回程加工,进一步提高产品质量,保障了产品合格率和优秀品质率。

98.需要说明是,上述方案中,关于器件可替代说明,其中,关于超声波测厚传感器,可以采用其他测厚度传感器,对于图像采集模块,可以用摄像头等,关于智能控制模块是工业

计算机或其他中央处理器设备。基于上述方案,本领域技术人员可以根据单个器件的功能类推选取现有器件以具体实施为准。

99.实施例三:

100.基于上述实施例:第一防滑板和第二防滑板结构相同均包括圆板、设置于圆板面上的防滑部,防滑部为防滑的气囊减震结构,即防滑的气囊。防滑部是在圆板的孔内嵌入气囊或其他防滑橡胶结构均可。

101.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1