铌钼冷硬合金复合辊及其制备工艺的制作方法

1.本发明涉及轧辊技术领域,具体为铌钼冷硬合金复合辊的制备工艺。

背景技术:

2.随着现代工业科技的发展,钢铁行业作为国家的支柱产业的重要性就更加突出了,各类工业用钢更加细化。对特种钢的生产轧制要求就更加规范严格了,以前钢材的轧制技术比较落后,对轧制过程中要求不高,可供选择的轧辊材质也比较单一,2000年左右随着离心铸造工艺用于轧辊,铸造工艺上了一个新的台阶,为各种合金组合制造轧辊工作层创造了多种可能。

3.目前行业轧制角钢,小型钢材常用的大多为镍铬钼球铁轧辊和和镍铬钼无限冷硬轧辊,这两类轧辊作为轧制线棒材和带钢轧制使用还能基本达到要求,轧制角钢,小型钢就不太好用了,线棒材带钢普遍开槽不深,对工作层硬度有些落差影响不大,而轧制角钢,小型钢,所开孔型较深硬度落差大,就造成孔型外口和槽底硬度不一样,槽底部分较软,容易磨损,使用效果不理想。

技术实现要素:

4.本发明为了解决现有技术的轧辊轧制小型钢成效不足,槽底部分较软,容易磨损,使用效果不理想问题,提供铌钼冷硬合金复合辊的制备工艺。

5.本发明通过下述技术方案实现:铌钼冷硬合金复合辊的制备工艺,包括以下步骤s1、熔化:将生铁及低碳钢加入中频炉进行熔炼;s2、调制:加入铌钼合金;s3、离心浇铸:将铁液浇入离心浇铸机内,制作工作层;s4、静态浇铸:在工作层浇铸完成后,进行填芯浇铸,完成芯部浇铸;s5、脱模:浇铸完成后,进行脱模清砂处理;s6、热处理:再对铸件进行热处理;s7、机加工:按照图纸对铸件进行机加工;s8、检验:机加工完成后进行硬度探伤。

6.作为本发明的一种优选方案:在步骤s2中,取工作层铁液进行取样化验。

7.作为本发明的一种优选方案:在步骤s6中,对铸件进行持续升温,以20摄氏度每小时的速率提温,升温至350摄氏度,同时保温2小时,再进行二次升温,以25摄氏度每小时的速率提温,升温至520摄氏度,同时保温12小时,保温完毕后进行冷却,随炉冷却至100摄氏度后出炉。

8.作为本发明的一种优选方案:按照上述制备工艺所制得的铌钼冷硬合金复合辊。

9.作为本发明的一种优选方案:其各成分及其质量百分比为c3.0-3.2、si0.8-1.0、mn0.5-0.6、cr1.0-1.2、nb0.5-0.6、mo0.6-0.7、ni3.0-3.2其余为fe。

10.本发明与现有技术相比,具有如下的优点和有益效果:调整复合辊基体组织,再添加铌,钼,通过铁模离心激冷铸造,降低硬度落差,提高轧辊工作层硬度,对轧制角钢和小型钢的强度进行针对性提升,通过少量元素达到使用效果显著,耐磨性明显增加,过钢量是其它材质的1.3倍。

附图说明

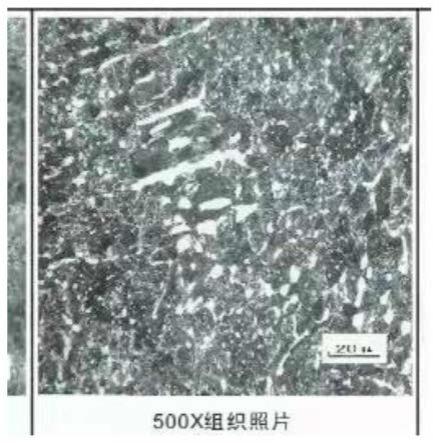

11.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明的工艺流程图图;图2为本发明的铸件热处理图;图3为本发明复合辊金相图。

具体实施方式

12.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例

13.参照附图1-3,铌钼冷硬合金复合辊的制备工艺,包括以下步骤s1、熔化:将生铁及低碳钢加入中频炉进行熔炼;s2、调制:加入铌钼合金;s3、离心浇铸:将铁液浇入离心浇铸机内,制作工作层;工作层的离心浇铸温度设定为1360度,使用卧式离心机,在760的转速下工作16分钟后合箱。

14.s4、静态浇铸:在工作层浇铸完成后,进行填芯浇铸,完成芯部浇铸;芯部的浇铸温度为1380度,s5、脱模:浇铸完成后,进行脱模清砂处理;s6、热处理:再对铸件进行热处理;s7、机加工:按照图纸对铸件进行机加工;通过机加工,确保产品最终的形态及性能稳定。

15.s8、检验:机加工完成后进行硬度探伤。

16.通过严格控制成分得到所需的基体组织后,再通过热处理,退火消除应力,经过机加工,打硬度(hs硬度70-75度),探伤没有铸造缺陷产品合格即可出厂。

17.在本发明的一个实施例中,具体使用时,在步骤s2中,取工作层铁液进行取样化验。

18.熔化后的生铁和低碳钢加入铌钼合金形成新的铁液,对铁液进行取样,化验成分为c3.1%,si0.9%,mn0.51%,cr1.1,nb0.52,mo0.65,ni3.0。

19.在本发明的一个实施例中,具体使用时,在步骤s6中,对铸件进行持续升温,以20摄氏度每小时的速率提温,升温至350摄氏度,同时保温2小时,再进行二次升温,以25摄氏

度每小时的速率提温,升温至520摄氏度,同时保温12小时,保温完毕后进行冷却,随炉冷却至100摄氏度后出炉。

20.经退火后,可消除铸件的内应力与成分的组织不均匀性;能改善和调整钢的力学性能,为下道工序作好组织准备。保证相应的组织转变,使铸件性能稳定;提高钢的热性和塑性,选择不同的回火温度,获得硬度、强度、塑性或韧性的适当配合,以满足不同工件的性能要求。

21.在本发明的一个实施例中,具体使用时,按照上述制备工艺所制得的铌钼冷硬合金复合辊。

22.在本发明的一个实施例中,具体使用时,其各成分及其质量百分比为c3.0-3.2、si0.8-1.0、mn0.5-0.6、cr1.0-1.2、nb0.5-0.6、mo0.6-0.7、ni3.0-3.2其余为fe。

23.主要通过基体组织的调整和添加铌钼金属元素来达到更佳使用效果,一般生铁的含碳量为4.2%,硅0.5-1.4,锰0.15-0.25,磷0.03-0.1,硫0.02-0.04,根据轧制辊的使用性能要求,碳含量过高、石墨粗大容易在使用中出现疲劳裂纹断裂现象,同时需要确保硅碳当量以保证所加的合金能形成稳定的金属碳化物。因此确定新基体的各成分,其成分定在c3.0-3.2.si0.8-1.0.mn0.5-0.6.cr1.0-1.2.nb0.50-0.6.mo0.6-0.7,ni3.0-3.2,碳含量充分的保证了金属和碳能形成稳定的网状碳化物,提高了轧辊的硬度和韧性,与现有轧辊的主要区别在于使用了铌、钼元素,铌(nb)在元素周期表中属于vb族,原子序数41,原子量为92.9064体心立方晶体,常见化合价为+4、+5铌原子和一些原子半径小的的元素如碳,硅,硼等生成的化合物都有很高的硬度和熔点。钼主要起到细化组织改善mc型碳化物分布,提高材质的淬透性,基体组织细化了,辊的材质在使用过程中韧性及耐磨度就相应得到增加了,从而提高了轧辊的使用效果。

24.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.铌钼冷硬合金复合辊的制备工艺,其特征在于:包括以下步骤s1、熔化:将生铁及低碳钢加入中频炉进行熔炼;s2、调制:加入铌钼合金;s3、离心浇铸:将铁液浇入离心浇铸机内,制作工作层;s4、静态浇铸:在工作层浇铸完成后,进行填芯浇铸,完成芯部浇铸;s5、脱模:浇铸完成后,进行脱模清砂处理;s6、热处理:再对铸件进行热处理;s7、机加工:按照图纸对铸件进行机加工;s8、检验:机加工完成后进行硬度探伤。2.根据权利要求1所述的铌钼冷硬合金复合辊的制备工艺,其特征在于:在步骤s2中,取工作层铁液进行取样化验。3.根据权利要求1所述的铌钼冷硬合金复合辊的制备工艺,其特征在于:在步骤s6中,对铸件进行持续升温,以20摄氏度每小时的速率提温,升温至350摄氏度,同时保温2小时,再进行二次升温,以25摄氏度每小时的速率提温,升温至520摄氏度,同时保温12小时,保温完毕后进行冷却,随炉冷却至100摄氏度后出炉。4.一种铌钼冷硬合金复合辊,其特征在于:按照权利要求1-3任一制备工艺所制得的铌钼冷硬合金复合辊。5.根据权利要求4所述的铌钼冷硬合金复合辊,其特征在于:其各成分及其质量百分比为c3.0-3.2、si0.8-1.0、mn0.5-0.6、cr1.0-1.2、nb0.5-0.6、mo0.6-0.7、ni3.0-3.2其余为fe。

技术总结

本发明涉及轧辊技术领域,具体为铌钼冷硬合金复合辊的制备工艺,包括以下步骤S1、熔化:将生铁及低碳钢加入中频炉进行熔炼;S2、调制:加入铌钼合金;S3、离心浇铸:将铁液浇入离心浇铸机内,制作工作层;S4、静态浇铸:在工作层浇铸完成后,进行填芯浇铸,完成芯部浇铸;S5、脱模:浇铸完成后,进行脱模清砂处理;S6、热处理:再对铸件进行热处理;S7、机加工:按照图纸对铸件进行机加工;S8、检验:机加工完成后进行硬度探伤,铌钼冷硬合金复合辊,针对轧制角铁,小型钢的轧制特性研制,交付客户使用后,耐磨性明显增加,过钢量是其它材质的1.3倍。过钢量是其它材质的1.3倍。过钢量是其它材质的1.3倍。

技术研发人员:陈明华

受保护的技术使用者:湖北腾升科技股份有限公司

技术研发日:2022.08.12

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1