一种超声协同臭氧氧化浸出铜镉渣的方法

1.本发明涉及一种超声协同臭氧氧化浸出铜镉渣的方法,属于二次资源综合回收利用技术领域。

背景技术:

2.铜镉渣是锌冶炼净化渣,会对环境和人类生活产生危害,同时由于铜镉渣中含有锌、镉、铜等有价金属,所以针对铜镉渣的进行回收处理非常重要。

3.铜镉渣的处理工艺分为火法和湿法两种。火法工艺对设备要求高,能耗高,不利于批量生产。湿法工艺包括浸出和分离,而浸出工序根据浸出剂的类型又分为碱性浸出和酸性浸出。酸性浸出过程中,锌、镉、铜与酸性浸出剂反应,以离子形式进入溶液。但其缺点是金属浸出率低,浸出剂用量大。原因是铜是低氧化性,很难单独依靠硫酸浸出;而且,由于被含量更高的锌、镉和铅反应生成的硫酸铅包裹,浸出时内部的金属无法与浸出剂反应进入溶液,导致浸出效果差。

4.现有技术中,一段浸出回收锌系统铜镉渣中有价金属的方法,搅拌状态下,在铜镉渣矿浆中加入酸,控制ph=0.5~3,通入压缩空气加强搅拌和氧化,并将溶液加热至60~90℃,保温时间为0.5~4h,缓慢加入强氧化剂,将铜镉渣中的锌、镉进一步彻底氧化除杂,氧化时间为0.1~2h,反应结束后补加酸控制ph=2.5~4,然后过滤溶液,得到锌镉浸出液和海绵铜,海绵铜可返回铜渣除氯系统利用;本方案通过先用空气氧化减少分强氧化剂的消耗,降低成本,通过添加强氧化剂,只需一段浸出即可将大量的锌、镉浸出到溶液中,而铜则留在渣中,以海绵铜的形式存在;但是此方案的反应时间长,且所需反应温度超过60℃,会造成更大的能耗。反应结束后补加酸控制ph,操作工序更加复杂;铜镉渣中有价金属的综合回收方法中,将铜镉渣与浸出剂按一定液固比混合后,加入到高压反应釜中,添加氧化剂双氧水,采用氧压酸浸工艺进行酸浸反应,经固液分离得到含cu、zn、cd、ni、co、fe酸浸液及含铅浸出渣;本方案通过采用氧压酸浸及分步提取的全湿法工艺高效回收其渣中的cu、zn、cd、ni和co,通过加压高温氧化作用致使铜镉渣中被包裹的金属充分暴露于硫酸中,强化酸浸过程,但是高压酸浸对设备的要求严苛,反应釜必须配套使用,包括内胆盖-体的配套和釜体-内胆的配套;而且高压釜属于特种设备,应放置在符合防爆要求的高压操作室内。

5.故,现有铜镉渣的湿法处理工艺存在流程长、操作复杂、设备要求严苛以及高温高压导致的能耗问题。

技术实现要素:

6.本发明针对铜镉渣的湿法处理工艺存在的流程长、操作复杂、设备要求严苛以及高温高压导致能耗增加等问题,提出了一种超声协同臭氧氧化浸出铜镉渣的方法,本发明采用超声协同臭氧氧化处理铜镉渣,超声波产生的空化和机械效应与臭氧提供的氧化气氛协同强化氧化提高铜镉渣中有价金属锌、镉、铜和镁的浸出效果,极大地降低浸出所需时间,浸出后得到高浓度的金属溶液和高品位铅渣,铅渣可作为火法炼铅原料。

7.一种超声协同臭氧氧化浸出铜镉渣的方法,具体步骤如下:

8.(1)将铜镉渣进行干燥、研磨得到铜镉渣粉料;

9.(2)将铜镉渣粉料加入到硫酸溶液中,通入臭氧并在温度30~70℃下超声强化氧化浸出5~30min,固液分离得到浸出渣和浸出液,浸出渣为高品位铅渣,浸出渣干燥、研磨,检测金属含量。

10.以铜镉渣的质量为100%计,铜镉渣中含有锌25~30%、镉20~25%、铜1~2%、镁0.5~1%。

11.所述步骤(2)硫酸溶液浓度为1.4~2.2mol/l,硫酸溶液与铜镉渣粉料的液固比ml:g为1:1~5。

12.所述步骤(2)臭氧的流速为8~40l/h。

13.所述步骤(2)超声功率为120~360w,超声频率为20.1khz。

14.超声协同臭氧氧化浸出铜镉渣的原理:超声协同臭氧的高级氧化系统可以加强浸出过程;由超声空化效应产生的局部瞬时高温高压条件促进臭氧快速分解成氧气,加速铜镉渣中金属的氧化速率;超声的破碎作用将臭氧破碎成微气泡,提高臭氧的体积传质系数,大大提高臭氧的溶解速率,增加单位时间内的臭氧浓度,形成高氧化性环境,用更快速度,更短的时间将铜镉渣中低氧化性的物质氧化浸出到溶液中,臭氧和超声波的协同对铜镉渣形成高效、绿色氧化浸出系统。

15.本发明的有益效果是:

16.(1)本发明利用硫酸溶液作为浸出剂,臭氧作为氧化剂,超声协同臭氧氧化浸出铜镉渣中的锌、镉、铜和镁,相比传统浸出方法,超声协同臭氧氧化浸出具有浸出效率高,浸出时间短,易于操作的特点;

17.(2)本发明利用超声处理溶液时产生的机械效应和空化效应,高频振动及辐射压力可在液体中形成有效的搅动与流动;空化气泡振动对固体表面产生的强烈射流及局部微冲流破坏固-液相界面,有利于界面化学反应,提高浸出效率;

18.(3)本发明以臭氧为氧化剂,不带入杂质,氧化低氧化性物质,氧化铜镉渣中的铜,使其更易进入到硫酸溶液中,提高浸出效率,而且,臭氧是高效的无二次污染的氧化剂,处理成本低。

附图说明

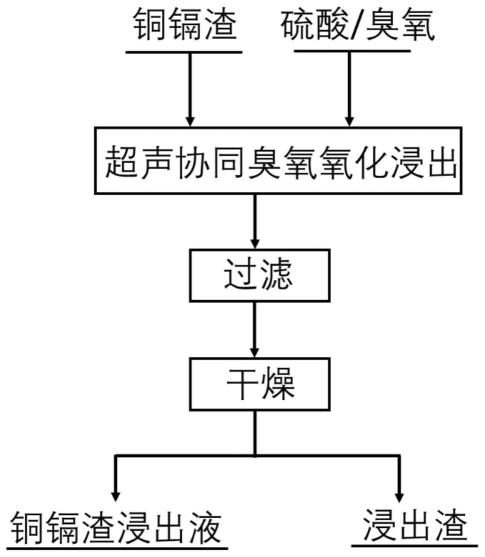

19.图1为本发明工艺流程图;

20.图2为本发明超声协同臭氧氧化浸出的装置示意图。

具体实施方式

21.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

22.本发明实施例用于超声协同臭氧氧化浸出的装置见图2,反应装置置于加热水浴中以维持恒温,臭氧发生器通过臭氧气体输送管与反应装置连通,臭氧气体输送管插设至反应溶液的底部,超声发生器的超声探头插设至反应溶液的底部,尾气通过臭氧尾气毁灭器进行净化处理。

23.实施例1:本实施例铜镉渣矿物的成分见表1,

24.表1铜镉渣矿物的成分

25.元素zncdcumg含量(wt.%)28.5821.431.030.53

26.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

27.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

28.(2)将100g铜镉渣粉料加入到300ml浓度为1.6mol/l的硫酸溶液中,以24l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出20min,固液分离得到浸出渣和浸出液;其中超声功率为120w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为5.038g,检测金属含量(见表2);

29.表2浸出渣的成分

30.元素zncdcumg含量(wt.%)10.527.235.650.45

31.本实施例中,锌的浸出率为98.15%、镉的浸出率为98.3%、铜的浸出率为72.36%、镁的浸出率为95.72%。

32.实施例2:本实施例铜镉渣矿物的成分与实施例1相同,

33.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

34.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

35.(2)将100g铜镉渣粉料加入到300ml浓度为1.8mol/l的硫酸溶液中,以8l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出20min,固液分离得到浸出渣和浸出液;其中超声功率为240w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为4.134g,检测金属含量(见表3);

36.表3浸出渣的成分

37.元素zncdcumg含量(wt.%)7.465.172.770.3

38.本实施例中,锌的浸出率为98.9%、镉的浸出率为99%、铜的浸出率为90.88%、镁的浸出率为97.66%。

39.实施例3:本实施例铜镉渣矿物的成分与实施例1相同,

40.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

41.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

42.(2)将100g铜镉渣粉料加入到400ml浓度为1.8mol/l的硫酸溶液中,以16l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出30min,固液分离得到浸出渣和浸出液;其中超声功率为300w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为3.446g,检测金属含量(见表4);

43.表4浸出渣的成分

44.元素zncdcumg含量(wt.%)4.813.710.20.21

45.本实施例中,锌的浸出率为99.42%、镉的浸出率为99.41%、铜的浸出率为

99.33%、镁的浸出率为98.64%。

46.实施例4:本实施例铜镉渣矿物的成分与实施例1相同,

47.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

48.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

49.(2)将100g铜镉渣粉料加入到300ml浓度为1.8mol/l的硫酸溶液中,以24l/h的流速通入臭氧,在温度60℃、搅拌速度300rpm下,超声强化氧化浸出30min,固液分离得到浸出渣和浸出液;其中超声功率为360w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为3.344g,检测金属含量(见表5);

50.表5浸出渣的成分

51.元素zncdcumg含量(wt.%)5.033.890.20.21

52.本实施例中,锌的浸出率为99.41%、镉的浸出率为99.4%、铜的浸出率为99.35%、镁的浸出率为98.68%。

53.实施例5:本实施例铜镉渣矿物的成分与实施例1相同,

54.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

55.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

56.(2)将100g铜镉渣粉料加入到300ml浓度为1.6mol/l的硫酸溶液中,以32l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出30min,固液分离得到浸出渣和浸出液;其中超声功率为300w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为4.312g,检测金属含量(见表6);

57.表6浸出渣的成分

58.元素zncdcumg含量(wt.%)8.156.373.030.4

59.本实施例中,锌的浸出率为98.77%、镉的浸出率为98.72%、铜的浸出率为87.31%、镁的浸出率为96.75%。

60.实施例6:本实施例铜镉渣矿物的成分与实施例1相同,

61.一种超声协同臭氧氧化浸出铜镉渣的方法(见图1),具体步骤如下:

62.(1)将铜镉渣进行干燥、研磨至粒径小于200目得到铜镉渣粉料;

63.(2)将100g铜镉渣粉料加入到400ml浓度为2.0mol/l的硫酸溶液中,以24l/h的流速通入臭氧,在温度50℃、搅拌速度300rpm下,超声强化氧化浸出30min,固液分离得到浸出渣和浸出液;其中超声功率为300w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经称量,浸出渣的质量为3.582g,检测金属含量(见表7);

64.表7浸出渣的成分

65.元素zncdcumg含量(wt.%)3.833.220.20.2

66.本实施例中,锌的浸出率为99.52%、镉的浸出率为99.46%、铜的浸出率为99.3%、镁的浸出率为98.6%。

67.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方

式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1