航空发动机转子叶尖磨削装夹固定装置的制作方法

1.本技术涉及航空发动机的技术领域,尤其是涉及一种航空发动机转子叶尖磨削装夹固定装置。

背景技术:

2.叶片是航空发动机的关键零件,对整机的工作性能起着决定性的作用;目前采用的高速叶片叶尖磨削工艺,通过高速的工件转速,使转子叶片在高速条件下获得足够大的离心力,具有大活动量的叶片在贴紧鼓简榫槽的状态下进行磨削与在线测量,提高磨削后的外径尺寸与工作状态的一致性。

3.但是目前公开的高速航空转子叶尖加工设备,通常为采用普通车床改制而成,转运至工作台上转子需要人工手动预固定实现夹持;由于转子叶片结构复杂,整体重量不均匀,往往需要人工多次调整,才能满足与工作台上驱动主轴的同轴度,影响加工速率;此外,由于人为因素的存在,无法保证批量磨削生产的装夹精度,装夹稳定性差,影响加工质量。

技术实现要素:

4.为了解决现有装夹设备装夹精度差、影响加工质量的问题,本技术提供一种航空发动机转子叶尖磨削装夹固定装置。

5.本技术提供的一种航空发动机转子叶尖磨削装夹固定装置采用如下的技术方案:一种航空发动机转子叶尖磨削装夹固定装置,包括用于装夹头安装的一次装夹机构以及用于与工作台装配的二次装夹机构;所述一次装夹机构包括承载组件、转子轴支撑组件、第一装夹头支撑组件以及第二装夹头支撑组件,所述转子轴支撑组件、所述第一装夹头支撑组件、所述第二装夹头支撑组件均具有沿所述承载组件移动的自由度以及沿垂直于所述承载组件纵向轴线升降的自由度;所述二次装夹机构包括主平台、辅助夹具和主夹具,所述辅助夹具、所述主夹具均具有沿所述主平台的纵向轴线移动的自由度;在第一工作状态下,所述转子轴支撑组件进行转子轴的承载,通过所述第一装夹头支撑组件、所述第二装夹头支撑组件分别承载第一装夹头、第二装夹头,并与转子轴的两端移动对接,形成装夹转子组件;在第二工作状态下,通过所述主夹具、所述辅助夹具对转运到工作台上的装夹转子组件进行第一装夹头、第二装夹头的承载,并与工作台的驱动主轴对接固定。

6.通过采用上述技术方案,首先通过一次装夹机构进行转子轴两端的第一装夹头、第二装夹头的安装,保证转子轴与第一装夹头、第二装夹头的纵向中心轴线的同轴度;然后将形成的装夹转子组件再转运到工作台上与驱动主轴,通过二次装夹机构中的辅助夹具、主夹具直接平行调节完成对接装配,无需对转子轴进行水平度调整,实现转子轴的高精度装配,有效避免转子高速转动时的跳动,同时不会对转子轴、转子叶片损伤,易于安装、灵活

度高,提高转子的加工质量。

7.优选地,所述承载组件上设置有导轨组件,所述转子轴支撑组件、所述第一装夹头支撑组件、所述第二装夹头支撑组件均装设于所述导轨组件;所述导轨组件包括导杆以及设置于所述导杆两端的承载块,所述承载块固设于所述承载组件,以承载所述导杆;所述导杆的纵向轴线与所述承载组件的纵向轴线平行设置;所述导杆设置有两个,两个所述导杆平行设置。

8.通过采用上述技术方案,保证转子在一次装夹时,第一装夹头、第二装夹头既能实现与转子轴的对接固定,又能保证装配后的装夹转子组件的轴心平衡,同时避免对转子的损伤。

9.优选地,所述转子轴支撑组件包括转轴承载底座、转轴驱动电机、转轴升降调节件和转轴支撑部,所述转轴承载底座与所述导杆匹配设置;所述转轴驱动电机用于驱动所述转轴承载底座沿所述导杆水平移动;所述转轴升降调节件装设于所述转轴承载底座,用于所述转轴支撑部的升降调节;所述转轴支撑部设置于所述转轴升降调节件的顶部,其与转轴的轮廓匹配设置且与转子叶片互不干涉;所述转子轴支撑组件设置有多个,多个所述转子轴支撑组件间隔设置以承载转子轴。

10.通过采用上述技术方案,实现对转子轴的承载以及高度的精准调节,在承载时保证转子轴的平行度。

11.优选地,所述转轴升降调节件为液压柱。

12.通过采用上述技术方案,实现对转子轴高度的快速调节,响应快,灵活度高。

13.优选地,所述第一装夹头支撑组件包括第一装夹头承载底座以及装设于所述第一装夹头承载底座的第一装夹头驱动电机、第一装夹头升降调节件和第一装夹头支撑部,所述第一装夹头承载底座与所述导杆匹配设置;所述第一装夹头驱动电机用于驱动所述第一装夹头承载底座沿所述导杆水平移动;所述第一装夹头升降调节件装设于所述第一装夹头承载底座,用于所述第一装夹头支撑部的升降调节;所述第一装夹头支撑部设置于所述第一装夹头升降调节件的顶部;所述第一装夹头支撑部的顶部开设有与第一装夹头的外壁匹配的第一凹槽,所述第一凹槽的上方设置有第一固定件,以在第一装夹头放置后对其定位。

14.通过采用上述技术方案,实现对第一装夹头的高度调节以及承载固定,保证第一装夹头在对接前其纵向中心轴线与转子轴的纵向中心轴线的一致,实现精准对接固定。

15.优选地,所述第二装夹头支撑组件包括第二装夹头承载底座以及装设于所述第二装夹头承载底座的第二装夹头驱动电机、第二装夹头升降调节件和第二装夹头支撑部,所述第二装夹头承载底座与所述导杆匹配设置;所述第二装夹头驱动电机用于驱动所述第二装夹头承载底座沿所述导杆水平移动;所述第二装夹头升降调节件装设于所述第二装夹头承载底座,用于所述第二装夹

头支撑部的升降调节;所述第二装夹头支撑部设置于所述第二装夹头升降调节件的顶部;所述第二装夹头支撑部的顶部开设有与第二装夹头的外壁匹配的第二凹槽,所述第二凹槽的上方设置有第二固定件,以在第二装夹头放置后对其定位。

16.通过采用上述技术方案,实现对第二装夹头的高度调节以及承载固定,保证第二装夹头在对接前其纵向中心轴线与转子轴的纵向中心轴线的一致,实现精准对接固定。

17.优选地,所述第二装夹头支撑组件与所述第一装夹头支撑组件结构一致设置。

18.通过采用上述技术方案,消除因加工误差导致的对装夹头的承载、驱动误差,提高两端装夹头的精度,实现与转子轴的两端的精准对接,保证对接后的装夹转子组件的纵向中心轴线与转子轴的纵向中心轴心一致。

19.优选地,所述主平台上设置有导向轨;所述导向轨具有凸起结构,所述凸起结构的纵向轴线与所述主平台的轴向轴线平行设置;所述主夹具、所述辅助夹具均具有沿所述导向轨移动的自由度。

20.通过采用上述技术方案,实现对主夹具、辅助夹具的滑动导向。

21.优选地,所述辅助夹具包括辅助电机和辅助支架,所述辅助支架的底部与所述导向轨匹配设置;所述辅助电机用于驱动所述辅助支架沿所述导向轨移动;所述辅助支架的顶部开设有与第一装夹头的外壁匹配的第三凹槽;所述第三凹槽的顶部设置有第一限位件,所述第一限位件用于松开或压紧第一装夹头;所述主夹具包括主电机和主支架,所述主支架的底部与所述导向轨匹配设置;所述主电机用于驱动所述主支架沿所述导向轨移动;所述主支架的顶部开设有与第二装夹头的外壁匹配的第四凹槽;所述第四凹槽的顶部设置有第二限位件,所述第二限位件用于松开或压紧第二装夹头。

22.通过采用上述技术方案,实现对转运至工作台上的装夹转子组件的精准承载以及定位,以保证与驱动主轴的精准对接固定。

23.优选地,该装置还包括总控中心;所述转子轴支撑组件、所述第一装夹头支撑组件、所述第二装夹头支撑组件、所述辅助夹具、所述主夹具均与所述总控中心信号连接。

24.通过采用上述技术方案,实现智能化控制,自动化程度高,实现精准装夹固定。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中,通过一次装夹组件的设置,转子一次装配后同轴度高;通过二次装夹组件的设置,只需要从上方放下转子一次装夹后的转子,完成对应装夹头的安装,易于安装、灵活度高,提高转子的磨削精度。

26.2.本技术公开的方案自动化程度高,在同一车间即可完成转子的加工、装配等一系列的需求,实现转子的精准夹取以及稳定转运,无磕碰、无划伤、无窜动,保证转子在装夹台放置时、转运中以及转运到工作台时均能保证高精度的轴心平行,实现转子的安全转运,同时自动化程度高,消除人为因素产生的误差,转运效率高。

27.3.本技术公开的装置无需人工参与,实现一定区域的自动化一次装夹、二次装夹,在单个产品进行一次装夹调整时,不占用工作台,不影响工作台对其它产品的加工,有效提高批量生产的效率。

28.4.本技术公开的装置灵活度高,并且大大缩小占地面积,实现集成化设计,便于推广。

附图说明

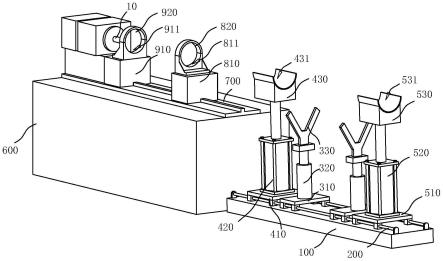

29.图1是本技术的一种具体实施例的立体结构示意图。

30.图2是本技术中的第一装夹头支撑组件的另一种实施例的示意图。

31.附图标记说明:10、驱动主轴;100、承载组件;200、导轨组件;310、转轴承载底座;320、转轴升降调节件;330、转轴支撑部;410、第一装夹头承载底座;420、第一装夹头升降调节件;430、第一装夹头支撑部;431、第一凹槽;441、第一弧形段;442、第二弧形段;443、第三弧形段;451、第一驱动件;452、第一支架;453、第一承载座;461、第二驱动件;462、第二支架;463、第二承载座;510、第二装夹头承载底座;520、第二装夹头升降调节件;530、第二装夹头支撑部;531、第二凹槽;600、主平台;700、导向轨;810、辅助支架;811、第三凹槽;820、第一限位件;910、主支架;911、第四凹槽;920、第二限位件。

具体实施方式

32.以下结合附图1至附图2对本技术作进一步详细说明。

33.本技术实施例公开一种航空发动机转子叶尖磨削装夹固定装置。

34.实施例一参照图1,包括一次装夹机构和二次装夹机构,其中一次装夹机构用于进行转子轴两端的两个装夹头的固定,二次装夹机构用于对转运至工作台上的转子轴进行装夹固定;目前公开的转子轴的装夹大多为直接将转子轴转运至工作台上,进行转子轴与驱动主轴10的同轴度的多次调节,调整符合标准后再固定,尤其是在批量生产时,每一个转子轴均需在工作台上进行多次调试才能满足同轴度要求,严重影响加工效率;此外,人工在工作台上对转子轴的调整以及夹持固定,由于人为因素的存在,往往也会影响批量磨削生产的装夹精度,无法确保装夹的稳定性以及加工质量。

35.在本技术中,通过一次装夹机构完成转子轴与两端装夹头的装配固定,不影响此时工作台的使用,并且在转运时,由之前的对转子轴的固定转运,转换为对两端装夹头的固定,在转运中无需与转子轴直接作用,防止在转运中对转子轴的损伤,保证其平行度。当运送至工作台上时,通过二次装夹机构进行两端的装夹头的承载固定,通过对两端装夹头的调整,即可实现对转子轴整体的快速调整,缩短调整周期,同时消除对转子轴造成损伤的风险,有效保证转子轴的质量。

36.用于装夹头安装的一次装夹机构,包括承载组件100、转子轴支撑组件、第一装夹头支撑组件以及第二装夹头支撑组件,其中,承载组件100上设置有导轨组件200,转子轴支撑组件、第一装夹头支撑组件、第二装夹头支撑组件均装设于导轨组件200。一次装夹机构的设置,可以保证转子在一次装夹时,第一装夹头、第二装夹头既能实现与转子轴的对接固定,又能保证装配后的装夹转子组件的轴心平衡,同时避免对转子的损伤。

37.导轨组件200包括导杆以及设置于导杆两端的承载块,导杆的纵向轴线与承载组件100的纵向轴线平行设置;承载块的底部固设于承载组件100,以承载导杆,使导杆呈悬空状态设置,便于转子轴支撑组件、第一装夹头支撑组件、第二装夹头支撑组件沿着导杆的自

由移动。

38.在本实施中,导杆设置有两个,两个导杆平行设置。

39.转子轴支撑组件设置有两个或多个,两个或多个转子轴支撑组件间隔设置以承载转子轴,两个或多个转子轴支撑组件在承载时可保证转子轴的平行度。

40.具体地,转子轴支撑组件包括转轴承载底座310、转轴驱动电机、转轴升降调节件320和转轴支撑部330,转轴承载底座310与导杆匹配设置;转轴驱动电机(图中未示出)用于驱动转轴承载底座310沿导杆水平移动,以进行转轴支撑部330的位置调节。

41.转轴升降调节件320装设于转轴承载底座310,转轴支撑部330设置于转轴升降调节件320的顶部,转轴升降调节件320用于进行转轴支撑部330的高度调节。转轴升降调节件320的纵向轴线竖直设置,实现对转轴支撑部330的精准升降调节。转轴升降调节件320可优选为液压柱,实现对转子轴高度的快速调节,响应快,灵活度高。

42.转轴支撑部330的顶部与转轴的轮廓匹配设置且与转子叶片互不干涉。需要说明的是,转轴支撑部330的顶部可为v型设置或者圆弧段设置,只要满足对转子轴的承载均可。

43.两个或多个转子轴支撑组件均设置于第一装夹头支撑组件与第二装夹头支撑组件之间,且最两端的两个转子轴支撑组件之间的距离小于转子轴的长度,既能实现对转子轴的稳定承载,又不影响转子轴两端的装夹头的安装。

44.第一装夹头支撑组件包括第一装夹头承载底座410以及装设于第一装夹头承载底座410的第一装夹头驱动电机、第一装夹头升降调节件420和第一装夹头支撑部430,第一装夹头承载底座410与导杆匹配设置;第一装夹头驱动电机(图中未示出)用于驱动第一装夹头承载底座410沿两个导杆水平移动。

45.第一装夹头升降调节件420装设于第一装夹头承载底座410,用于第一装夹头支撑部430的升降调节;第一装夹头支撑部430设置于第一装夹头升降调节件420的顶部;第一装夹头支撑部430的顶部开设有与第一装夹头的外壁匹配的第一凹槽431,第一凹槽431的上方设置有第一固定件(图中未示出),以在第一装夹头放置后对其定位,具体地,当第一装夹头放置在第一凹槽431内时,通过第一固定件进行第一装夹头的固定,在转子轴放置在转子轴支撑组件上后,第一装夹头承载底座410在第一装夹头驱动电机的驱动下向转子轴的一端靠近,通过第一装夹头升降调节件420调节第一装夹头支撑部430的高度,保证第一装夹头的纵向中心轴线与转子轴的纵向中心轴线一致,然后与转子轴的一端对接固定。

46.具体地,第一固定件为弧形结构,弧形结构的一端与第一凹槽431的一侧顶部通过连接件铰接,另一端具有绕连接件的旋转自由度,以实现对第一凹槽的开启或者关闭,进而进行第一装夹头的松开或者夹紧。

47.第二装夹头支撑组件包括第二装夹头承载底座510以及装设于第二装夹头承载底座510的第二装夹头驱动电机、第二装夹头升降调节件520和第二装夹头支撑部530,第二装夹头承载底座510与导杆匹配设置;第二装夹头驱动电机用于驱动第二装夹头承载底座510沿导杆水平移动;第二装夹头升降调节件520装设于第二装夹头承载底座510,用于第二装夹头支撑部530的升降调节;第二装夹头支撑部530设置于第二装夹头升降调节件520的顶部。

48.第二装夹头支撑部530的顶部开设有与第二装夹头的外壁匹配的第二凹槽531,第二凹槽531的上方设置有第二固定件(图中未示出),以在第二装夹头放置后对其定位,具体

地,当第二装夹头放置在第二凹槽531内时,通过第二固定件进行第二装夹头的固定,在转子轴放置在转子轴支撑组件上后,第二装夹头承载底座510在第二装夹头驱动电机的驱动下向转子轴的另一端靠近,通过第二装夹头升降调节件520调节第二装夹头支撑部530的高度,保证第二装夹头的纵向中心轴线与转子轴的纵向中心轴线一致,然后与转子轴的另一端对接固定。

49.通过第一装夹头支撑组件、第二装夹头支撑组件的设置,分别实现对第一装夹头、第二装夹头的高度调节以及承载固定,保证第一装夹头、第二装夹头在对接前其纵向中心轴线与转子轴的纵向中心轴线的一致,实现与转子轴两端的精准对接固定。

50.在本技术的一种优选实施例中,第二装夹头支撑组件与第一装夹头支撑组件结构一致设置,消除因加工误差导致的对装夹头的承载、驱动误差,进一步提高两端装夹头的精度,实现与转子轴的两端的精准对接,保证对接后的装夹转子组件的纵向中心轴线与转子轴的纵向中心轴心一致。

51.用于与工作台装配的二次装夹机构,包括主平台600、辅助夹具和主夹具,主平台600用于承载辅助夹具、主夹具、驱动主轴10以及驱动主轴10电机。辅助夹具、主夹具均具有沿主平台600的纵向轴线移动的自由度,以灵活调整相对距离;主平台600上设置有导向轨700,导向轨700具有凸起结构,凸起结构的纵向轴线与主平台600的轴向轴线平行设置。

52.辅助夹具包括辅助电机和辅助支架810,辅助支架810的底部与导向轨700匹配设置,具体地,辅助支架810的底部开设有与凸起结构可相对滑动的凹槽,既能对辅助支架810进行导向,又能限位。辅助电机用于驱动辅助支架810沿导向轨700移动;辅助支架810的顶部开设有与第一装夹头的外壁匹配的第三凹槽811;第三凹槽811的顶部设置有第一限位件820,第一限位件820用于松开或压紧第一装夹头。

53.主夹具包括主电机和主支架910,主支架910的底部与导向轨700匹配设置;主电机用于驱动主支架910沿导向轨700移动;主支架910的顶部开设有与第二装夹头的外壁匹配的第四凹槽911;第四凹槽911的顶部设置有第二限位件,第二限位件用于松开或压紧第二装夹头。

54.该装置还包括总控中心,转子轴支撑组件、第一装夹头支撑组件、第二装夹头支撑组件、辅助夹具、主夹具均与总控中心信号连接。在工作状态下,通过转子轴支撑组件进行转子轴的承载以及水平度调整,通过第一装夹头支撑组件、第二装夹头支撑组件分别进行第一装夹头、第二装夹头的承载以及水平度、高度调整;然后第一装夹头支撑组件、第二装夹头支撑组件在总控中心的控制下相对移动并与转子的两端固定连接,转子与第一装夹头、第二装夹头构成装夹转子组件,此时的装夹转子组件的水平度与预设的转子轴的水平度一致,因此在转运中,保证整体水平度的情况下,直接转运到工作台上后无需进行水平度的调节,实现高精度、高效率的磨削装夹固定。

55.具体地,当装夹转子组件整体的水平度调整好后,第一固定件、第二固定件在总控中心的控制下分别松开第一装夹头、第二装夹头,不影响整体转运。当装夹转子组件移动至工作台上时,分别通过辅助支架810、主支架910进行第一装夹头、第二装夹头的承载,通过第一限位件820、第二限位件进行第一装夹头、第二装夹头的固定,然后辅助电机、主电机在总控中心的控制下分别驱动辅助支架810、主支架910带动装夹转子组件整体沿着导向轨700移动,以与驱动主轴10卡合固定,实现智能化控制,自动化程度高,实现精准装夹固定。

56.本技术实施例一种航空发动机转子叶尖磨削装夹固定装置的实施原理为:在第一工作状态下,转子轴支撑组件进行转子轴的承载,通过第一装夹头支撑组件、第二装夹头支撑组件分别承载第一装夹头、第二装夹头,并与转子轴的两端移动对接,形成装夹转子组件;在第二工作状态下,通过主夹具、辅助夹具对转运到工作台上的装夹转子组件进行第一装夹头、第二装夹头的承载,并与工作台的驱动主轴10对接固定;具体地,首先通过一次装夹机构进行转子轴两端的第一装夹头、第二装夹头的安装,保证转子轴与第一装夹头、第二装夹头的纵向中心轴线的同轴度;然后将形成的装夹转子组件再转运到工作台上与驱动主轴10,通过二次装夹机构中的辅助夹具、主夹具直接平行调节完成对接装配,无需对转子轴进行水平度调整,实现转子轴的高精度装配,有效避免转子高速转动时的跳动,同时不会对转子轴、转子叶片损伤,易于安装、灵活度高,提高转子的加工质量。

57.实施例二参照图2,图示是本技术中的第一装夹头支撑组件的另一种实施例的示意图,与实施例一中不同的是,第一装夹头支撑部430包括第一支撑段、第二支撑段和第三支撑段,第三支撑段设置于第一支撑段与第二支撑段之间,第一支撑段、第二支撑段与第三支撑段分离式设置,在未放置第一装夹头时,第一支撑段、第二支撑段分别向外远离第三支撑段,当放置第一装夹头后,第一支撑段、第二支撑段分别向内靠近第三支撑段,以夹紧第一装夹头。

58.第一支撑段包括第一弧形段441、第一驱动件451、第一支架452和第一承载座453,第一承载座453与第三支撑段的侧壁固定连接;第一支架452固设于第一承载座453上,以承载第一驱动件451,并且第一驱动件451的纵向轴线水平设置,第一支架452垂直设置;第一弧形段441的外壁与第一驱动件451的动力输出端固定连接。

59.第二支撑段包括第二弧形段442、第二驱动件461、第二支架462和第二承载座463,第二承载座463与第三支撑段的另一侧壁固定连接;第二支架462固设于第二承载座463上,以承载第二驱动件461,并且第二驱动件461的纵向轴线水平设置,第二支架462垂直设置;第二弧形段442的外壁与第二驱动件461的动力输出端固定连接。

60.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1