一种去除铁铬铝表面氧化皮的方法及装置与流程

1.本技术涉及于电热合金材料加工技术领域,尤其涉及一种去除铁铬铝表面氧化皮的方法及装置。

背景技术:

2.fe-cr-al系电热合金材料一般含12~27%的cr,3~8%的al,在高温条件下cr和al氧化生成al2o3和fecr2o4尖晶石,在合金材料表面形成致密的氧化膜,该氧化膜具有良好的抗氧化和抗腐蚀作用。在实际生产过程中,为提高该类材料在高温条件下的使用寿命,通常会添加ti、稀土元素等促进al2o3的生成,同时增强氧化膜与金属基体的粘附性。电热合金材料抗氧化和抗腐蚀性能的提高也导致该材料氧化皮难以去除。在热轧和热处理过程中,均会有氧化膜的生成,不仅会影响电热合金材料后续的生产加工,也会影响产品表面质量。因此电热合金材料在后续拉拔加工过程中,需要预先将氧化膜去除。

3.现有的氧化皮去除工艺主要有机械法和化学法。机械方法包括砂带打磨、机械剥壳等。其中,砂带打磨法无法确保氧化皮完全去除,因此还需要使用酸进行漂洗;机械剥壳法则存在剥皮厚度难以控制,如来料尺寸不规整还会增加金属基体的剥去量,影响成材率。

4.化学法可分为浸碱酸洗、电解酸洗和超声波酸洗等。目前实际使用的去氧化皮工艺路线如下:将热轧盘条于熔融的氢氧化钠中浸泡(650~680℃),然后经淬水、酸洗和硝酸钝化(每一步完成后都需要经水冲洗)后得到去除氧化皮的热轧盘条。

5.现行去氧化皮工艺存在以下问题:

①

熔融碱温度高、能耗大,淬水过程中产生的碱雾对人体有害;

②

酸洗产生的酸雾、废酸液对环境污染很大,虽然通过应用废酸回收利用、加装密封、排风及酸雾吸收塔等措施可以在一定程度上改善前述酸雾、废酸液对环境的污染,但不能从根本上解决环境污染问题;

③

水耗量大,冲洗用水及酸洗用水已被污染,不能直接排放,需要经过净化后作为厂内浊环水使用;

④

金属消耗大,除了将表面氧化膜洗去外,还会将材料基体洗去一部分,实际消耗量达到3-4%,而氧化膜占比仅约2%;

⑤

清洗过程产生的废酸液、中和泥的处置增加了生产成本。由此可见,在安全环保形势日益严峻的情况下,酸洗工艺的安全、环保问题将使其使用受限,制约企业的发展。因此,急需开发出一种环保无酸洗型去氧化皮工艺。

技术实现要素:

6.本技术实施例提供了一种去除铁铬铝表面氧化皮的方法,以解决现有去氧化皮技术环境污染大的技术问题。

7.第一方面,本技术实施例提供了一种去除铁铬铝表面氧化皮的方法,所述方法包括:将铁铬铝工件以特定速度通过真空电弧区域,并控制所述真空电弧区域的电流至第一设定值,控制铁铬铝工件与所述真空电弧区域内电极之间的距离至第二设定值,以去除所述铁铬铝工件的表面的氧化皮。

8.进一步地,所述设定速度为3~15m/min,所述第一设定值为5~2000a,所述第二设

定值为10~1000mm。

9.进一步地,所述设定速度为3~5m/min,所述第一设定值为1000a,所述第二设定值为500mm。

10.进一步地,所述真空电弧区域的处理功率为15~100kw。

11.进一步地,所述真空电弧区域内的真空度为1

×

10-4

~1

×

103pa。

12.进一步地,利用真空电弧去除所述铁铬铝工件表面的氧化皮前,所述铁铬铝工件经历一个矫直过程。

13.第二方面,基于相同的发明构思,本技术实施例提供了一种与第一方面所述的去除铁铬铝表面氧化皮的方法配套使用的装置,所述真空电弧区域包括电源和真空室,还包括设置于所述真空室内的电弧处理装置,所述电源的正极与所述电弧处理装置电连接,所述电源的负极与通过所述电弧处理装置的铁铬铝工件电连接。

14.进一步地,沿所述工件传动方向,所述真空室的后方设置有矫直机构。

15.进一步地,所述真空室内设置有传动机构,所述出线导轮、入口动密封、真空室、传动机构与铁铬铝工件的接触点均在同一基准线上。

16.进一步地,还包括自动控制系统,所述自动控制系统用于调整所述电源的电流和所述铁铬铝工件的传输速度。

17.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

18.本技术实施例提供的去除铁铬铝表面氧化皮的方法,所述方法利用真空电弧阴极斑点对作为阴极的钢材表面进行侵蚀,阴极斑点尺寸小,电流密度大,产生的焦耳热使局部升温形成熔池,并向外发射带电粒子形成等离子体,通过磁场约束等离子体的运动方向,使表面的氧化皮烧蚀形成蒸汽或分解,达到清除的目的。整个过程不使用酸碱,无有害气体排放,不产生固体废弃物,不产生废液。处理后材料温度低于200℃,表面无残酸残碱,且表面干燥,后续常温干燥保存不会产生二次氧化或锈蚀。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

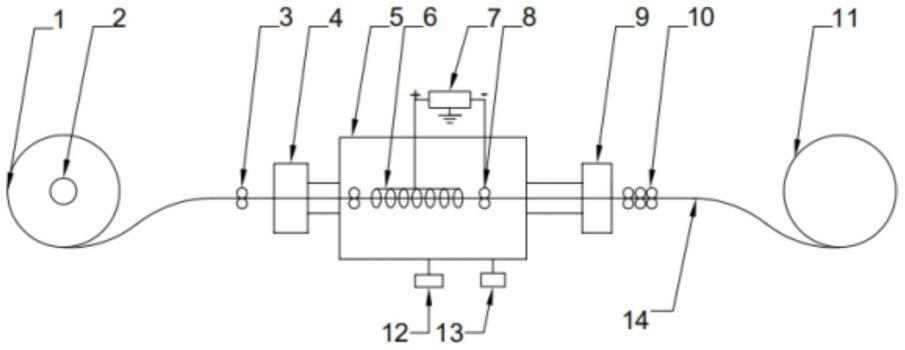

21.图1为本技术实施例提供的一种去除铁铬铝表面氧化皮装置的结构示意图;

22.其中,1、收线架;2、电动机;3、出线导轮;4、出口动密封;5、真空室;6、电弧处理装置;7、电源;8、传动机构;9、入口动密封;10、矫直机构;11、放线架;12、真空泵;13、冷却系统;14、铁铬铝工件。

23.图2为本技术实施例提供的去除铁铬铝表面氧化皮装置的自动控制系统原理图;

24.图3为本技术实施例提供的未处理热轧盘条图;

25.图4为背景技术中提供的传统工艺清洗后的盘条;

26.图5为本技术实施例提供的去除铁铬铝表面氧化皮的装置清洗后的盘条;

27.图6为本技术实施例提供的未处理热轧盘条的表面形貌;

28.图7为背景技术中提供的传统工艺清洗后的盘条的表面形貌;

29.图8为本技术实施例提供的去除铁铬铝表面氧化皮的装置清洗后的盘条的表面形貌;

30.图9为本技术实施例提供的去除铁铬铝表面氧化皮的装置清洗铁铬铝盘条产生的废弃物的xrd图。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.目前使用等离子技术去除氧化皮相关的技术主要有以下两件专利,俄罗斯(专利公开号:ru2153025c1)公开了基于等离子技术去除氧化皮方法和装置,国内专利:用于对金属连铸坯进行去氧化皮和/或清洗的方法和装置(专利公开号cn 1694975a),为一种用于对金属连铸坯、尤其是由普通钢或不锈钢制成的热轧带进行去氧化皮和/或清洗方法,该专利介绍了利用真空电弧在电极与坯料之间产生的等离子对坯料进行去氧化皮或清洗。

33.以上专利对于普通钢或不锈钢如q235、304不锈钢、gcr15钢、1cr18ni9等钢种表面氧化皮具有很好的清除效果。此类钢表面氧化皮主要为不同氧化铁(feo、fe2o3、fe3o4)、铬铁尖晶石;而铁铬铝钢种表面氧化皮主要成分为al2o3、铬铁尖晶石,氧化皮致密性好、与金属基体间附着性强,且其中al2o3属于高熔点、难电离的稳定氧化物。因此低真空条件下等离子方法对于铁铬铝氧化皮去除效果不佳,即使通过提高电流方法提高等离子去除效率表面粗糙度也无法满足后续冷加工的要求。

34.鉴于此,本技术提供一种去除铁铬铝表面氧化皮的方法,可有效解决现有去除铁铬铝钢种表面氧化皮存在的上述问题。

35.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

36.第一方面,本技术实施例提供了一种去除铁铬铝表面氧化皮的方法,所述方法包括:

37.将铁铬铝工件以特定速度通过真空电弧区域,并控制所述真空电弧区域的电流至第一设定值,控制铁铬铝工件与所述真空电弧区域内电极之间的距离至第二设定值,以去除所述铁铬铝工件的表面的氧化皮。

38.所述方法利用真空电弧阴极斑点对作为阴极的钢材表面进行侵蚀,阴极斑点尺寸小,电流密度大,产生的焦耳热使局部升温形成熔池,并向外发射带电粒子形成等离子体,通过磁场约束等离子体的运动方向,使表面的氧化皮烧蚀形成蒸汽或分解,达到清除的目的。整个过程不使用酸碱,无有害气体排放,不产生固体废弃物,不产生废液。处理后材料温度低于200℃,表面无残酸残碱,且表面干燥,后续常温干燥保存不会产生二次氧化或锈蚀。

39.作为本发明实施例的一种实施方式,所述设定速度为3~15m/min,所述第一设定值为5~2000a,所述第二设定值为10~1000mm。

40.通过控制铁铬铝工件的传输速度,其与电极表面的距离,同时控制通过铁铬铝工件的电流,可以有效调控阴极斑点尺寸,从而有效去除铁铬铝工件表面的氧化皮,并且全程

无固废气等有害有毒物质产生,去除后的工件表面光滑利于后续冷加工。在实际生产过程中,铁铬铝工件通过所述真空室的速度可为3~5m/min、4~6m/min、5~9m/min、8~12m/min、11~15m/min;电流可以为5a、10a、20a、50a、100a、300a、500a、800a、1000a、1300a、1500a、1800a、2000a;电极与工件表面距离为10mm、20mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm。

41.作为本发明实施例的一种实施方式,所述设定速度为3~5m/min,所述第一设定值为1000a,所述第二设定值为500mm。

42.该特定电流、速度和距离使铁铬铝工件表面的灼坑深度小于0.02mm,可以满足冷拉加工对表面要求。

43.作为本发明实施例的一种实施方式,所述真空电弧区域的处理功率为15~100kw。在实际处理过程中,真空电弧处理频率可为15kw、20kw、30kw、40kw、50kw、60kw、70kw、80kw、90kw、100kw。

44.作为本发明实施例的一种实施方式,所述真空电弧区域内的真空度为1

×

10-4

~1

×

103pa。

45.用于去除铁铬铝材料表面氧化皮要求的真空度要比普通钢高。真空度越高越有利于氧化物的电离分解去除。该范围内的真空度均可用于去除铁铬铝工件表面的氧化皮。

46.作为本发明实施例的一种实施方式,利用真空电弧去除所述铁铬铝工件表面的氧化皮前,所述铁铬铝工件经历一个矫直过程。

47.矫直过程可以为后续的真空电弧处理过程提供一个较好的平整度,便于去除铁铬铝工件表面各个位置的氧化皮,进而达到最佳的去除效率。

48.第二方面,基于相同的发明构思,本技术实施例提供了一种与第一方面所述的去除铁铬铝表面氧化皮的方法配套使用的装置,包括电源和真空室,还包括设置于所述真空室内的电弧处理,所述电源的正极与所述电弧处理装置电连接,所述电源的负极与通过所述电弧处理装置的铁铬铝工件电连接。

49.本技术实施例提供的装置,以铁铬铝工件作为阴极,利用真空电弧阴极斑点对作为阴极的钢材表面进行侵蚀。在一些具体的实施例中,电源为直流电源或者频率高于1000hz的高频脉冲方波电源。

50.举例来说,一种去除铁铬铝表面氧化皮的装置,如图1所示,包括:

51.放线架11、矫直机构10、入口动密封9、传动机构8、电源7、电弧处理装置6、真空室5、出口动密封4、出线导轮3、电动机2、收线架1、真空泵12、冷却系统13。其它控制、显示仪表未在图中标出。

52.使用时,将铁铬铝工件14穿过整个装置,将线头固定于收线架1上,通过电动机2提供动力,使工件从放线架11被动放线,中间依次经过矫直机构10、入口动密封9、真空室5、传动机构、电弧处理装置6、出口动密封4、出线导轮3。

53.作为本发明实施例的一种实施方式,沿所述工件传动方向,所述真空室的后方设置有矫直机构。真空室内设置有传动机构。所述出线导轮、入口动密封、真空室、传动机构与铁铬铝工件的接触点均在同一基准线上。通过矫直机构对工件进行矫直,使其保持平直状态,平稳通过后续各机构。同时要求导轮、动密封出入口、传动机构与工件接触点在同一基准线上不能有太大偏离。

54.作为本发明实施例的一种实施方式,还包括自动控制系统,所述自动控制系统用于调整所述电源的电流和所述铁铬铝工件的传输速度。根据反馈的信息,控制电弧处理装置的通断、调整稳弧电流电压和收线速度等。例如,弧坑监测尺寸过大,则降低电弧处理装置的电流、增加电弧处理单元开启数和收线速度;如电压监测达到完全清除效果,则关闭其后的电弧处理单元。

55.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

56.实施例1

57.本实施例提供一种去除铁铬铝表面氧化皮的装置和方法,装置结构如图1和2所示。具体如下:

58.按铁铬铝工件行进方向,包括依次设置的放线架11、矫直机构10、入口动密封9、真空室5、出口动密封4、出线导轮3、电动机2、收线架1;真空室5内按行进方向依次设置有传动机构8、电弧处理装置6,真空室5外设置有电源7、真空泵12和冷却系统13。其它控制、显示仪表未在图中标出。

59.其中,传动机构8为铁铬铝工件14提供支撑和传送作用,同时传动机构8与铁铬铝工件14接触的部位安有接线端子,使得铁铬铝工件14与电源7的负极相连,使铁铬铝工件14连接到电源7的负极作为电弧放电的阴极。沿着传动方向,可以设有多个传动机构8,设置在电弧处理装置6的各处理单元之间或相邻两个电弧处理装置6之间。此外,电弧处理装置6中,阴极为铬铝工件14,阳极形状为圆环形,即阳极圈。

60.通过矫直机构10对铁铬铝工件进行矫直,使其保持平直状态,平稳通过后续各机构。同时要求出现导轮3、出口动密封4、入口动密封9、传动机构8与铁铬铝工件14的接触点在同一基准线上不能有太大偏离。

61.为实现真空动密封,出入口动密封采用实用新型专利“真空电弧除鳞设备用动密封装置(cn 214888852 u)”,以此来保证设备长时间稳定运行下真空室的真空条件。也可采用其它新型动密封装置。以及以及作为优选,使用实用新型专利“一种分布式多电极真空电弧处理装置(cn 208728212 u)”实现电弧高效稳定的燃烧,通过调整功率、速度等参数保证铁铬铝热轧盘条和丝材处理后表面质量。

62.其中,电源7选择直流电源或者频率高于1000hz的高频脉冲方波电源。冷却系统13为水冷系统,用于实现真空泵12、仪表、支撑件、电弧处理装置阳极及炉壳等的冷却。真空室中真空条件由真空泵实现真空度达到1

×

10-4

~1

×

103pa,真空室上除真空泵外还设有数显真空计、排气阀。

63.此外,为了实现高效自动化去氧化皮,前述装置可配设自动控制系统:

64.监测系统包括:1、非接触式温度测量装置测量通过电弧处理单元前后的铁铬铝工件14的表面温度;2、相机监测电弧处理后铁铬铝工件14表面的蚀坑、残留氧化皮;3、电压电流的实时监测曲线等。前述各参数反馈至控制中枢,控制中枢再根据反馈的信息,控制电弧处理装置的通断、调整稳弧电流电压和收线速度等。例如,弧坑监测尺寸过大,降低电弧处理装置的电流、增加电弧处理单元开启数和收线速度;如电压监测达到完全清除效果,关闭

其后的电弧处理单元。

65.利用前述装置去除铁铬铝工件表面氧化皮的方法:

66.将铁铬铝工件14穿过整个装置,将线头固定于收线架1上,通过电动机2提供动力,使工件从放线架11被动放线,中间依次经过矫直机构10、入口动密封9、真空室5、传动机构8、电弧处理装置6、出口动密封4、出线导轮3。

67.真空室5内的真空度为1

×

10-4

~1

×

103pa。电源输出电流为5~2000a,阳极电极与工件表面间距为10~1000mm。对于铁铬铝合金材料,电弧处理功率为15~100kw,速度为3~15m/min。根据实际盘条或丝的直径和表面状况,调整功率、速度等参数保证铁铬铝热轧盘条和丝材处理后表面质量。

68.实施例2

69.本实施例提供一种去除铁铬铝表面氧化皮的方法,具体如下所示:

70.准备三份相同的铁铬铝工件,标为a、b、c组。其中a组使用不做处理;b组使用背景技术中提到的现有工艺清洗其表面的氧化皮;c组使用实施例1中提到的装置和方法进行清洗,电弧处理装置功率为20kw,收线速度为3-5m/min。处理结果如图3~9和表1~3所示:

71.表1未处理的盘条的表面成分

72.elementwt%c8.90o23.92al4.25cr14.23fe48.69

73.表2背景技术提供的方法清洗后的盘条的表面物质成分

74.elementwt%c0.68o7.12al4.34cr23.73fe64.13

75.表3实施例1提供的装置和方法清洗后的盘条的表面物质成分

76.elementwt%c7.09o4.90al3.70cr18.29fe66.02

77.由图3~9和表1~3可以看出,“原始试样”表面氧化膜主要成分为fe、cr、al的氧化物;利用“传统工艺”去氧化皮后,表面几乎无氧化皮,o含量降至7.12%;利用本发明装置去氧化皮后,表面几乎无氧化皮,o含量降至6.97%,此外利用xrd方法对利用本发明装置剥离

的氧化皮后进行检测,检测结果如图9所示,可见废弃物中主要成分为铁铝尖晶石、以及α-fe,无污染环境物质,炉内收集的该金属粉末可回炉利用。使用本技术提供的装置和方法进行去氧化皮处理后,表面残留阴极灼坑,灼坑深度小于0.02mm,可以满足冷拉加工对表面要求,且整个过程环保,无有毒有害物质产生。

78.综上所述,本发明提供的装置和方法利用真空电弧阴极斑点对作为阴极的钢材表面的侵蚀现象,阴极斑点尺寸小,电流密度大,产生的焦耳热使局部升温形成熔池并向外发射带电粒子形成等离子体,通过磁场约束等离子体的运动方向,使表面的氧化皮烧蚀形成蒸汽或分解,达到清除的目的。整个过程不使用酸碱,无有害气体排放,不产生固体废弃物,不产生废液。处理后温度低于200℃,表面无残酸残碱,且表面干燥,常温干燥保存不会产生二次氧化或锈蚀。

79.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

80.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1