一种双回路闭环真空制衡系统的制作方法

1.本发明涉及金属压铸技术领域,特别是涉及一种双回路闭环真空制衡系统。

背景技术:

2.真空压铸对整个型腔内的真空度要求非常高,要求50mbar以下,在保证真空系统抽吸能力的同时,也要确保整体型腔处于密封状态,现有的压铸铍铜环真空冲头密封设计和模具密封设计都无法满足现状要求,压铸铍铜环真空冲头密封采用的是膨胀法,运动过程中使铍铜环与压室内壁零间隙配合,磨损快,周期短,铍铜环磨损后就必须需要更换,基本在8~10天需要更换一次,模具密封采用的o型圈结构,生产过程中模具温度高,高温下对密封圈的老化非常快,如不及时进行更换,就会形成开裂或断裂,基本在2~3天需要更换一次,以上两点对于压铸现场的恶劣的环境,人工更换成本非常高,材料的使用成本也非常高,并不能完全保证产品的稳定性。

3.现有高真空压铸模具如图1所示,其中,模具1通过密封圈2进行密封,冲头7与料筒进行密封,配合间隙为-0.02~0.03mm,真空系统6开启后,铝水真空阀4打开,型腔3内真空度为100mbar,冲头7和模具1连接处都存在漏气问题,模具表面脱模剂残留被吸入型腔3内。

4.基于以上缺陷和不足,有必要对现有的技术予以改进,设计出一种双回路闭环真空制衡系统。

技术实现要素:

5.本发明主要解决的技术问题是提供一种双回路闭环真空制衡系统,解决了高真空压铸件因泄漏的问题导致的缺陷,因冲头和模具泄漏导致的产品冷料,高真空被提前吸入造成的真空阀堵塞,产品表面氧化等。

6.为解决上述技术问题,本发明采用的一个技术方案是:提供一种双回路闭环真空制衡系统,该种双回路闭环真空制衡系统包括包括模具本体,置于模具本体内的模具型腔、与所述模具本体相连的加料机构、与所述模具型腔顶部接通的真空系统,所述加料机构设置有插装于压室的真空冲头,其特征在于:所述模具本体四周开设有一圈模具密封槽,所述模具密封槽上设置有一密封槽抽吸口,所述密封槽抽吸口和真空冲头之间连接有形成闭环的双回路真空系统。

7.优选的是,所述双回路真空系统包括真空罐、第二电磁阀、第三电磁阀、第二真空负压罐、第四电磁阀、第一液位计、第一压力传感器和排污装置,所述真空冲头上阵列设置有若干与压室相通的冲头抽吸口,所述冲头抽吸口通过管道连接到真空罐,此处管道上安装有第二电磁阀,所述密封槽抽吸口通过管道连接到真空罐,此处管道上安装有第三电磁阀,真空罐连接到第二真空负压罐,真空罐和第二真空负压罐之间管道上安装有第四电磁阀,所述真空罐上安装有第一液位计和第一压力传感器,所述真空罐下端安装有排污装置。

8.优选的是,所述排污装置包括第五电磁阀、排污罐、第二压力传感器、第二液位计、泄压阀、排污阀和收集槽,所述排污罐通过管道及管道上的第五电磁阀与真空罐连接,排污

罐上安装有第二压力传感器、第二液位计和泄压阀,所述排污罐下端通过管道及管道上的排污阀与收集槽连接。

9.优选的是,所述加料机构包括连接于模具本体的料筒,所述料筒内设置有与模具型腔相通的压室、置于压室内的压射杆、拼装于压射杆头部的真空冲头、及对接设置于压射杆尾部的压铸机,所述料筒上开设有与压室相通的加料口,压射杆内部设置有与冲头抽吸口相通的压射型腔,压射型腔通过管道与真空罐连接。

10.优选的是,所述真空系统包括接于模具型腔上部的第一铝水真空阀、与第一铝水真空阀相连接的第一过滤器、与第一过滤器相连接的第一电磁阀、及与第一电磁阀相通的第一真空负压罐。

11.与现有技术相比,本发明的有益效果是:

12.双回路闭环真空制衡系统是通过再现有真空系统基础上增加外置双回路真空系统,利用内部与外部的制衡原理,降低内部与外部因压差的问题导致的滞留,并且提高传统工艺条件下的冲头料筒和模具密封圈的使用寿命和利用率;

13.外置双回路真空系统完美的结合了高真空条件的压铸产品,通过软件控制和硬件的巧妙设计,将真空冲头和模具密封圈简易加工增加抽气通道,即模具密封槽,真空负压原理,完全替代传统的密封环膨胀法和橡胶圈密封法,型腔内部真空形成闭环结构,完全杜绝因高真空条件下的外部影响,真正实现了双回路闭环真空制衡原理;

14.双回路闭环真空制衡系统使目前市场上的真空压铸及高真空压铸的产品达到性能要求,非常显著,改变了非常多而又非常复杂的铸件、和产品气密性要求、致密性要求、焊接要求、热处理要求的工艺。

附图说明

15.图1为现有真空压铸模具的结构示意图。

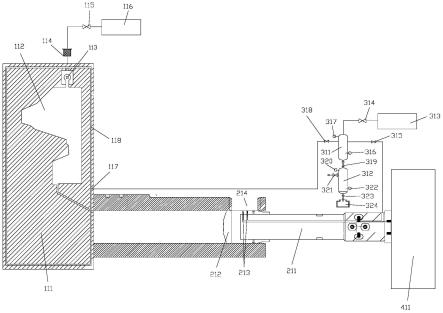

16.图2为一种双回路闭环真空制衡系统的结构示意图。

17.其中,1、模具,2、密封圈,3、型腔,4、铝水真空阀,5、电磁阀,6、真空系统,7、冲头;

18.111、模具本体,112、模具型腔,113、第一铝水真空阀,114、第一过滤器,115、第一电磁阀,116、第一真空负压罐,117、密封槽抽吸口,118、模具密封槽;

19.211、压射杆,212、真空冲头,213、冲头抽吸口,214、加料口;

20.311、真空罐,312、排污罐,313、第二真空负压罐,314、第四电磁阀,315、第二电磁阀,316、第一液位计,317、第一压力传感器,318、第三电磁阀,319、第五电磁阀,320、第二压力传感器,321、泄压阀,322、第二液位计,323、排污阀,324、收集槽;

21.411、压铸机。

具体实施方式

22.下面结合附图对本发明较佳实施例进行详细阐述,以使发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

23.请参阅图2,本发明实施例包括:

24.一种双回路闭环真空制衡系统,该种双回路闭环真空制衡系统包括模具本体111,置于模具本体111内的模具型腔112、与所述模具本体111相连的加料机构、与所述模具型腔

112顶部接通的真空系统,所述加料机构设置有插装于压室的真空冲头212,其特征在于:所述模具本体111四周开设有一圈模具密封槽118,所述模具密封槽118上设置有一密封槽抽吸口117,所述密封槽抽吸口117和真空冲头212之间连接有形成闭环的双回路真空系统。

25.所述双回路真空系统包括真空罐311、第二电磁阀315、第三电磁阀318、第二真空负压罐313、第四电磁阀314、第一液位计316、第一压力传感器317和排污装置,所述真空冲头212上阵列设置有若干与压室相通的冲头抽吸口213,所述冲头抽吸口213通过管道连接到真空罐311,此处管道上安装有第二电磁阀315,所述密封槽抽吸口117通过管道连接到真空罐311,此处管道上安装有第三电磁阀318,真空罐311连接到第二真空负压罐313,真空罐311和第二真空负压罐313之间管道上安装有第四电磁阀314,所述真空罐311上安装有第一液位计316和第一压力传感器317,所述真空罐311下端安装有排污装置。

26.所述排污装置包括第五电磁阀319、排污罐312、第二压力传感器320、第二液位计322、泄压阀321、排污阀323和收集槽324,所述排污罐312通过管道及管道上的第五电磁阀319与真空罐311连接,排污罐312上安装有第二压力传感器320、第二液位计322和泄压阀321,所述排污罐312下端通过管道及管道上的排污阀323与收集槽324连接。

27.所述加料机构包括连接于模具本体111的料筒,所述料筒内设置有与模具型腔112相通的压室、置于压室内的压射杆211、拼装于压射杆211头部的真空冲头212、及对接设置于压射杆211尾部的压铸机411,所述料筒上开设有与压室相通的加料口214,压射杆211内部设置有与冲头抽吸口213相通的压射型腔,压射型腔通过管道与真空罐连接。

28.所述真空系统包括接于模具型腔112上部的第一铝水真空阀113、与第一铝水真空阀113相连接的第一过滤器114、与第一过滤器相连接的第一电磁阀115、及与第一电磁阀115相通的第一真空负压罐116。

29.本发明一种双回路闭环真空制衡系统工作时,压铸机411启动后,第二真空负压罐313开始启动,第四电磁阀314、第五电磁阀319打开,其他电磁阀都处于关闭状态,模具本体111合模到位后,模具密封槽118处于关闭状态,第三电磁阀318打开,压射杆211联动真空冲头212低速向前运动,封闭到加料口214再移动50mm处,第一铝水真空阀113、第一电磁阀115、第二电磁阀315同时打开,气流分别通过密封槽抽吸口117和冲头抽吸口213依次流入真空罐311和排污罐312内,压射杆211联动真空冲头212低速向前运动,真空冲头212和模具本体111外部都带有负压,模具型腔112内部真空度处于闭环状态与外部真空系统形成制衡,压射循环结束后,真空罐311及排污罐312内被吸入的润滑油以及其他污染物通过第一液位计316,第二液位计322探测,探测值超出设定值时,液位计发出io信号给真空负压罐执行排液,第五电磁阀319关闭,泄压阀321打开,大气压通过泄压阀321进入排液罐312内,负压慢慢恢复到大气压,第二压力传感器320发出信号给第二真空负压罐313,排污阀323打开打开,液体通过重力的作用流入收集槽324中,循环结束。

30.本发明一种双回路闭环真空制衡系统,利用真空系统将外部负压与内部负压形成制衡,在普通冲头与料筒的配合情况下和普通模具不加装o型圈密封的情况下,都可以做到闭环式密封,加装外置真空系统即双回路真空系统,通过软件控制,将普通冲头通过钻孔加工改为真空冲头,利用真空负压制衡原理,可将普通冲头寿命提高至15~20倍,将普通模具通过表面铣出一个回路槽,利用真空制衡原理,可将模具密封效果提高10倍,降低生产成本的同时还保证了产品的稳定性。

31.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1