泵体的超音速喷涂工艺的制作方法

1.本发明涉及超音速喷涂技术领域,具体涉及泵体的超音速喷涂工艺。

背景技术:

2.超音速火焰喷涂的基本原理是通过雾化喷嘴将氧气与煤油充分雾化后形成可燃混合气进入燃烧室,点火系统将其点燃后形成高温高压燃气,再经拉伐喷嘴点火燃烧后形成高温的超音速焰流,最后送粉系统将粉末材料从低压区送入焰流中,经加温加速后分多层喷向工件表面形成高质量涂层。但常规喷涂工艺喷涂时由于工件温度较高,每层喷涂完至少要等待半个小时才能继续下一层喷涂,大大降低了工作效率,而且降温过快还会使得涂层开裂。

3.泵广泛适用于化工、制药、石油、冶金、电力等行业的液体输送、废水处理和加酸等工艺流程中,可输送耐腐蚀性液体和介质。泵的使用量大面广,所有的泵都会在使用过程中产生磨损,所以每年都需要添置大量的新泵来替换老泵。泵体长期处于泥沙环境会使泵体的口环和叶轮部位受到物料的冲刷产生磨损,如果内含腐蚀性物料还会导致叶片表面出现腐蚀孔,进而使得叶轮的叶片尺寸变小,最终损伤泵体,导致泵体无法继续按照设定参数进行作业,目前的解决方式是更换新泵,但是由于新泵与老泵的材质和工作环境均相同,所以更换后使用寿命均不长。

技术实现要素:

4.本发明提供了泵体的超音速喷涂工艺,目的在于解决泵体容易受到物料的冲击产生磨损和腐蚀,频繁更换新泵不仅降低了工作效率,而且大大增加生产成本的问题。

5.本发明为泵体的超音速喷涂工艺,其特征在于:包括以下步骤:步骤一:预处理:将超音速喷涂泵体的口环和叶轮磨损区域进行车削、打磨处理,去除氧化层及锈渍,然后用清洗剂清洗表面油污;步骤二:喷砂:将泵体的口环和叶轮磨损区域进行喷砂处理,选用目数范围为700-1200的金刚砂,在压缩空气压力为0.65-0.7mpa,喷砂距离为100-120mm的工况下进行喷砂处理,喷砂后的表面粗糙度为ra3.0-3.5um,喷砂后的泵体需做好表面防护,防止待喷涂面收到污染,影响喷涂效果;步骤三:预热:喷涂第一层需要预热,采用超音速喷枪在泵体的口环和叶轮磨损区域来回加热,预热泵体的口环和叶轮磨损区域表面温度至80-85℃;步骤四:喷涂:采用超音速喷枪径向送粉,在火焰速度2000

ꢀ‑

2500m/s,火焰温度3000-3200℃,喷涂速率为9.6

㎏

/h,粒子速度为1000~1200m/s的工况下,对泵体的口环和叶轮磨损区域分别进行多层喷涂,其中:

①

喷涂泵体口环,喷涂材料选择ni60,每一层喷涂厚度为0.06-0.1mm,共喷3-5层,喷涂总厚度为0.3-0.5mm;

②

喷涂泵体叶轮,喷涂材料选择wc-12co,每一层喷涂厚度为0.06-0.1mm,共喷3-5

层,喷涂总厚度为0.3-0.5mm;喷涂过程中,中央空调持续工作,保证泵体的口环和叶轮喷涂区域温度不超过60℃,减少每层喷涂等待时间,喷涂结束后得到结合强度高》90mpa,硬度》1000hv,孔隙率﹤1%的超音速喷涂泵体;步骤五:保温:喷涂结束后将泵体放入含有珠光砂的保温室进行缓慢降温,防止降温过快涂层开裂掉皮;步骤六:封孔:喷涂结束后在喷涂区域涂刷封孔剂,用于防腐防锈;步骤七:后处理:对喷涂得到的泵体进行磨削、车削以及抛光处理。

6.优选的,泵体口环和叶轮喷涂区域温度通过红外测温仪监测,红外测温仪与plc可编程控制器的信号输入端电连接,plc可编程控制器的信号输出端与中央空调的温控器电连接。

7.优选的,plc可编程控制器设定的预冷温度为23℃,当红外测温仪监测到喷涂区域温度高于50℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至23℃进行预冷。

8.优选的,plc可编程控制器设定的强冷温度为18℃,当红外测温仪监测喷涂区域温度高于55℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至18℃进行强冷。

9.与现有技术相比,本发明的有益效果如下:1、本发明提供的泵体超音速喷涂工艺,通过对泵体口环和泵体叶轮部位分别进行喷涂,制得均匀致密、孔隙率低、结合强度高、长效防腐、耐磨强化、导电等优点的涂层,显著提高了泵体性能,延长了泵体使用寿命,符合优质、高效、节能、节材、环保的要求,达到修旧利废的目的,从而产生良好的经济效益。

10.2、本工艺根据泵体不同部位实际工作环境,选择不同性能的喷涂材料,在泵体口环部位喷涂ni60材料,泵体叶轮部位喷涂wc-12co材料,形成对偶摩擦,大大降低了泵体的磨损率,使泵体在泥沙环境下的综合机械性能更好,延长了泵体的使用周期,实际使用后发现同种工况下,喷涂后泵体的使用寿命比原装新泵体延长了至少3倍,大大降低了生产成本。

11.3、本发明提供的泵体超音速喷涂工艺,喷涂第一层时,为防止基材开裂,在喷砂后喷涂前,用喷涂设备自带的喷枪对泵体待喷涂区域进行预热,来回加热两遍,防止泵体温差较大喷涂时开裂。

12.4、本发明提供的泵体超音速喷涂工艺,在喷涂室安装温控系统,对喷涂区域温度进行实时监控,使喷涂区域温度不超过60℃,减少每层喷涂的等待时间,大大提高喷涂效率。

13.5、本发明提供的泵体超音速喷涂工艺,在喷涂结束后将泵体放入含有珠光砂的保温室进行缓慢降温,防止涂层降温过快出现开裂掉皮,导致涂层结合强度差。

14.6、本发明提供的泵体超音速喷涂工艺喷枪采用径向送粉,径向送粉可使粉末较好的熔化并均匀的分布于整个火焰中,提高了涂层的覆盖率和质量。

15.7、本发明提供的喷涂工艺粒子速度范围为1000~1200m/s,高速喷涂可有效防止喷涂过程中粒子的氧化,加热后涂层不易分解,制得的泵体强度大大增加。

附图说明

16.图1为本发明的温控系统电路连接关系图。

具体实施方式

17.下面结合实施例对本发明作进一步说明:实施例1某大型水利水电企业使用的水泵,口环外径为725mm,叶轮外径为1050mm,在水利环境使用一年,现对其口环和叶轮部位进行超音速喷涂,按以下步骤进行:步骤一:预处理:将超音速喷涂泵体的口环和叶轮磨损区域进行车削、打磨处理,去除氧化层及锈渍,然后用清洗剂清洗表面油污;步骤二:喷砂:将口环和叶轮的磨损区域进行喷砂处理,选用目数为1000的金刚砂,在压缩空气压力为0.65mpa,喷砂距离为110mm的工况下进行喷砂处理,喷砂后的表面粗糙度为ra3.0 um;喷砂后的泵体需做好表面防护,防止待喷涂面收到污染,影响喷涂效果;步骤三:预热:喷涂第一层需要预热,采用hv-8000超音速喷枪在泵体的口环和叶轮待喷涂区域来回加热两遍,预热待喷涂区域至80℃;步骤四:喷涂:采用hv-8000超音速喷枪径向送粉,在火焰速度2000m/s,火焰温度3000℃,喷涂速率为9.6

㎏

/h,粒子速度为1000m/s的工况下,对口环和叶轮的磨损区域分别进行多层喷涂,其中:

①

喷涂泵体口环,喷涂材料选择ni60,在液氧流量为1850scfh,燃油流量为5.8gph,枪管尺寸4寸,送粉率80g/min,载气流量12l/min,喷涂距离320mm的工况下进行喷涂,每一层喷0.1mm,共喷三层;

②

喷涂泵体叶轮,喷涂材料选择wc-12co,在液氧流量为1860scfh,燃油流量为6.5gph,枪管尺寸8寸,送粉率80g/min,载气流量12l/min,喷涂距离350mm的工况下进行喷涂,每一层喷0.1mm,共喷三层;喷涂过程中,中央空调持续工作, plc可编程控制器设定的预冷温度为23℃,当红外测温仪监测到喷涂区域温度高于50℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至23℃进行预冷。plc可编程控制器设定的强冷温度为18℃,当红外测温仪监测喷涂区域温度高于55℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至18℃进行强冷,保证泵体的口环和叶轮喷涂区域温度不超过60℃,减少每层喷涂等待时间。

18.喷涂结束后,使用positector 6000型涂层厚度仪测得口环和叶轮的喷涂总厚度均为0.3mm,采用sht4106微机控制电液伺服万能试验机测得涂层的结合强度为104mpa,再用mvd-1000jmt2维氏硬度计测得涂层硬度为1310hv,最后用vhx-2000c超景深体视显微镜测得涂层的孔隙率为0.6%;步骤五:保温:喷涂结束后将泵体放入含有珠光砂的保温室进行缓慢降温,防止涂层降温过快出现开裂掉皮;步骤六:封孔:喷涂结束后在喷涂区域涂刷封孔剂,用于防腐防锈;步骤七:后处理:对喷涂得到的泵体进行磨削、车削以及抛光处理。

19.实施例2

某大型工程施工企业使用的渣浆泵,主要用于抽送江河湖海水库的泥浆及河道疏浚,渣浆泵的口环外径为93.9mm,叶轮外径为185mm,在泥沙环境使用半月,现对其口环和叶轮部位进行超音速喷涂,按以下步骤进行:步骤一:预处理:将超音速喷涂泵体的口环和叶轮磨损区域进行车削、打磨处理,去除氧化层及锈渍,然后用清洗剂清洗表面油污;步骤二:喷砂:将泵体的口环和叶轮磨损区域进行喷砂处理,选用目数为700的金刚砂,在压缩空气压力为0.7mpa,喷砂距离为100mm的工况下进行喷砂处理,喷砂后的表面粗糙度为ra3.5 um;喷砂后的泵体需做好表面防护,防止待喷涂面收到污染,影响喷涂效果;步骤三:预热:喷涂第一层需要预热,采用hv-8000超音速喷枪在泵体的口环和叶轮磨损区域来回加热两遍,预热待喷涂区域至83℃;步骤四:喷涂:采用hv-8000超音速喷枪径向送粉,在火焰速度2300m/s,火焰温度3100℃,喷涂速率为9.6

㎏

/h,粒子速度为1100m/s的工况下,对泵体的口环和叶轮的磨损区域分别进行喷涂,其中:

①

喷涂泵体口环,喷涂材料选择ni60,在液氧流量为1850scfh,燃油流量为5.8gph,枪管尺寸4寸,送粉率80g/min,载气流量12l/min,喷涂距离320mm的工况下进行喷涂,每一层喷涂厚度为0.1mm,共喷5层;

②

喷涂泵体叶轮,喷涂材料选择wc-12co,在液氧流量为1860scfh,燃油流量为6.5gph,枪管尺寸8寸,送粉率80g/min,载气流量12l/min,喷涂距离350mm的工况下进行喷涂,每一层喷涂厚度为0.1mm,共喷5层;喷涂过程中,中央空调持续工作, plc可编程控制器设定的预冷温度为23℃,当红外测温仪监测到喷涂区域温度高于50℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至23℃进行预冷。plc可编程控制器设定的强冷温度为18℃,当红外测温仪监测喷涂区域温度高于55℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至18℃进行强冷,保证泵体的口环和叶轮喷涂区域温度不超过60℃,减少每层喷涂等待时间。

20.喷涂结束后,使用positector 6000型涂层厚度仪测得口环和叶轮的喷涂总厚度均为0.5mm,采用sht4106微机控制电液伺服万能试验机测得涂层的结合强度为99mpa,再用mvd-1000jmt2维氏硬度计测得涂层硬度为1280hv,最后用vhx-2000c超景深体视显微镜测得涂层的孔隙率为0.5%;步骤五:保温:喷涂结束后将泵体放入含有珠光砂的保温室进行缓慢降温,防止涂层降温过快出现开裂掉皮;步骤六:封孔:喷涂结束后在喷涂区域涂刷封孔剂,用于防腐防锈;步骤七:后处理:对喷涂得到的泵体进行磨削、车削以及抛光处理。

21.实施例3某大型泵体生产制造企业生产的新渣浆泵,口环外径为93.9mm,叶轮外径为185mm,现对其口环和叶轮部位进行超音速喷涂,按以下步骤进行:步骤一:预处理:将超音速喷涂泵体的口环和叶轮磨损区域进行车削、打磨处理,去除氧化层及锈渍,然后用清洗剂清洗表面油污;

步骤二:喷砂:将泵体的口环和叶轮磨损区域进行喷砂处理,选用目数为1200的金刚砂,在压缩空气压力为0.7mpa,喷砂距离为120mm的工况下进行喷砂处理,喷砂后的表面粗糙度为ra3.5um;喷砂后的泵体需做好表面防护,防止待喷涂面收到污染,影响喷涂效果;步骤三:预热:喷涂第一层需要预热,采用hv-8000超音速喷枪在泵体磨损区域来回加热两遍,预热待喷涂区域至85℃;步骤四:喷涂:采用hv-8000超音速喷枪径向送粉,在火焰速度2500m/s,火焰温度3200℃,喷涂速率为9.6

㎏

/h,粒子速度为1200m/s的工况下,对泵体的口环和叶轮磨损区域分别进行多层喷涂,其中:

①

喷涂泵体口环,喷涂材料选择ni60,在液氧流量为1850scfh,燃油流量为5.8gph,枪管尺寸4寸,送粉率80g/min,载气流量12l/min,喷涂距离320mm的工况下进行喷涂,每一层喷涂厚度为0.06mm,共喷5层;

②

喷涂泵体叶轮,喷涂材料选择wc-12co,在液氧流量为1860scfh,燃油流量为6.5gph,枪管尺寸8寸,送粉率80g/min,载气流量12l/min,喷涂距离350mm的工况下进行喷涂,每一层喷涂厚度为0.06mm,共喷5层;喷涂过程中,中央空调持续工作,plc可编程控制器设定的预冷温度为23℃,当红外测温仪监测到喷涂区域温度高于50℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至23℃进行预冷。plc可编程控制器设定的强冷温度为18℃,当红外测温仪监测喷涂区域温度高于55℃时将信号反馈至plc可编程控制器,plc可编程控制器控制中央空调的温控器调节温度至18℃进行强冷,保证泵体的口环和叶轮喷涂区域温度不超过60℃,减少每层喷涂等待时间。

22.喷涂结束后,使用positector6000型涂层厚度仪测得口环和叶轮的喷涂总厚度均为0.3mm,采用sht4106微机控制电液伺服万能试验机测得涂层的结合强度为101mpa,再用mvd-1000jmt2维氏硬度计测得涂层硬度为1290hv,最后用vhx-2000c超景深体视显微镜测得涂层的孔隙率为0.6%;步骤五:保温:喷涂结束后将泵体放入含有珠光砂的保温室进行缓慢降温,防止涂层降温过快出现开裂掉皮;步骤六:封孔:喷涂结束后在喷涂区域涂刷封孔剂,用于防腐防锈;步骤七:后处理:对喷涂得到的泵体进行磨削、车削以及抛光处理。

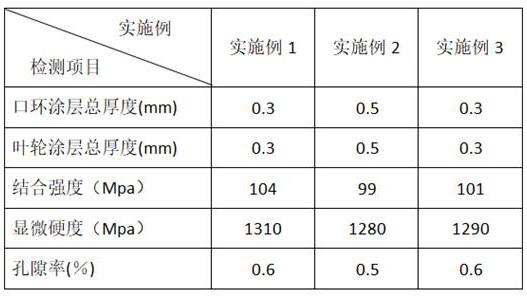

23.以上三个实施例得到泵体超音速喷涂的涂层性能参数如表1所示:表1涂层性能参数

参照gb/t4956-2003

«

磁性基体上非磁性覆盖层覆盖层厚度测量磁性法

»

、gb/t8642-2002

«

热喷涂抗拉结合强度的测定

»

、gb/t9790-1988

«

金属覆盖层及其他有关覆盖层维氏和努氏显微硬度实验

»

及gb/t3489-2015

«

硬质合金孔隙率和非化合碳的金相测定

»

对涂层的厚度、结合强度、显微硬度及孔隙率进行对照分析,结果均符合标准要求。

24.本发明的喷涂工艺得到的泵体与原装泵体使用寿命对比情况如表2所示:表2使用寿命对比由表1和表2数据得知,经超音速喷涂工艺得到的泵体,涂层的结合强度高、硬度高、孔隙率低,经现场实际使用发现泵体使用寿命至少延长3倍,有效解决了泵体长期处于泥沙环境下受到冲击容易产生磨损和腐蚀,频繁更换新泵耗材耗时的问题,大大提高了工作效率,降低了企业生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1