一种高耐磨抗冲击Fe-Cr-Mn-Si-Mo-C-N合金粉碎机锤头的制备方法与流程

c-n合金粉碎机锤头的制备方法。

7.本发明采用以下技术方案:

8.一种高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头的制备方法,包括以下步骤:

9.s1、冶炼铸造:将锤头合金原料放入真空炉中,在氮气气氛下进行搅拌和熔炼,随后进行浇注,铸造锤头成型,其中,锤头合金原料的化学组成及质量分数为:0.30-0.50%c,0.2-0.5%n,2.0-2.5%mn,1.5-2.5%si,1.0-2.0%cr,0.1-0.2%mo,0.15-0.25%ti,0.01-0.03%s,0.005-0.02%p,其余为fe;

10.s2、预先均匀热处理:将铸造成型的锤头在850-880℃下保温,随后在650-680℃下保温,最后取出空冷至室温;

11.s3、双温奥氏体化处理:首先将预热后的锤头置于800-860℃下进行低温奥氏体化处理,然后在880-910℃下奥氏体化;

12.s4、控冷及淬火处理:将锤头快速从高温炉中取出并控冷,接着将控冷后的锤头放入水基淬火液中保持40-250s,同时进行手动转动锤头;

13.s5、递进配分等温处理:将经淬火处理后的锤头放入100-140℃电阻炉中保温一段时间,完成后再在140-180℃下等温处理,接着升温度至200-240℃等温处理,最后取出锤头空冷至室温。

14.进一步的,s1中,锤头合金原料在真空炉中熔炼温度为1500-1600℃,氮气气压为10bar,浇注温度控制在1450-1550℃。

15.进一步的,s2中,锤头在850-880℃下加热保温时间根据其厚度确定,按锤头有效厚度每毫米保温0.5-0.8min进行保温;锤头在650-680℃下保温时间为3~5h。

16.进一步的,s3中,所述锤头低温奥氏体化处理时间根据其厚度确定,按有效厚度每毫米保温0.3-0.5min进行保温;锤头在880-910℃下奥氏体化处理时间为30-50min。

17.进一步的,s4中,将锤头快速从高温炉中取出后,控制其冷却速度为200-400℃/min,冷却时间为2-15s。

18.进一步的,s4中,水基淬火液为60-100℃,手动转动锤头速度为0.4-0.8m/s;

19.进一步的,s5中,经淬火处理后的锤头在100-140℃电阻炉中保温时间为5-8h,在140-180℃下等温处理时间为2-6h,在200-240℃等温处理时间为30min-1h。

20.本发明的有益效果:

21.本发明通过设计一种碳-氮(c-n)合金钢,结合一种新颖的递进配分等温热处理工艺,通过调整c和n原子的配分扩散以及显微组织结构组成和数量,可极大程度地提高合金钢的硬度和强度,使其既具有富碳奥氏体形变强化的作用,又具有应变奥氏体诱发塑性,从而显著地提高粉碎机锤头的耐磨性和抗冲击能力,满足粉碎机较为恶劣的实际生产要求和环境,为提高破碎机锤头的服役寿命提供创新解决途径。

附图说明:

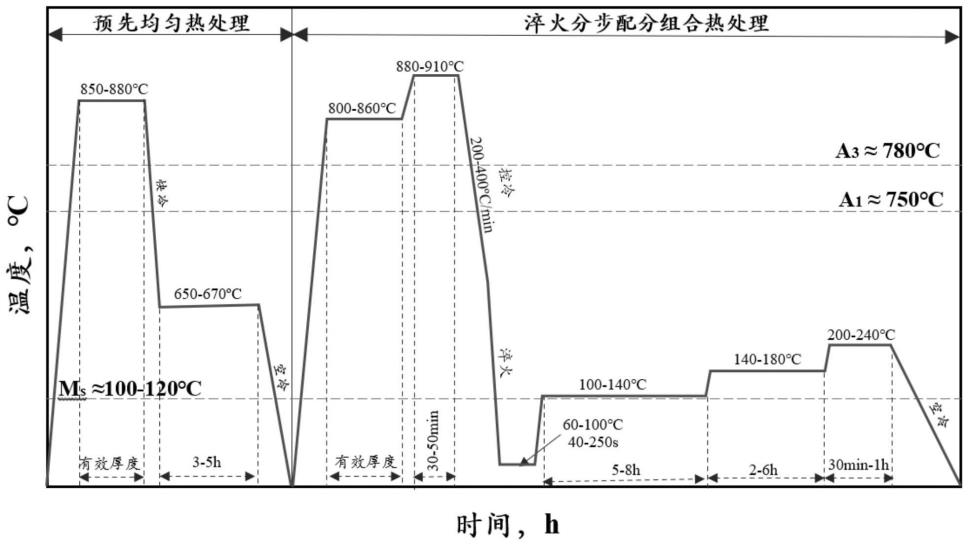

22.图1为本发明热处理工艺示意图;

23.图2为经本发明实施例1热处理后粉碎机锤头(冲击韧性值为96j/cm2,硬度值为55.5hrc样品)的扫描电镜冲击断口形貌图;

24.图3为本发明实施例2热处理后粉碎机锤头(冲击韧性值为94j/cm2,硬度值为56.5hrc样品)的透射电镜显微组织形貌图。

具体实施方式:

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供一种高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头的制备方法,主要包括冶炼铸造和热处理加工两个环节:

27.环节1——冶炼铸造

28.按照(0.30-0.50%c,0.2-0.5%n,2.0-2.5%mn,1.5-2.5%si,1.0-2.0%cr,0.1-0.2%mo,0.15-0.25%ti,0.01-0.03%s,0.005-0.02%p,其余为fe)进行配料,然后将锤头合金原料放入真空炉中(炉温范围控制在1500-1600℃),在氮气气氛(10bar,可通过氮气气氛调整获得所需的氮含量)下进行搅拌和熔炼,随后进行浇注(浇注温度控制在1450-1550℃),最终铸造锤头成型。

29.环节2——热处理工艺

30.总体热处理工艺实施示意图如图1所示,主要包括以下几个步骤:

31.一、预先均匀热处理

32.该步骤属于热处理实施前的预处理范畴,其目的是获得均匀分布的珠光体显微组织,为后续热处理的实施进行铺垫,主要包括以下几个过程:首先是将锤头在850-880℃进行加热保温,保温时间根据锤头的尺寸进行计算及设置,按有效厚度每毫米保温0.5-0.8min进行保温,可通过实际生产情况进行防氧化处理;其次是在650-680℃加热保温3~5h,最后取出空冷至室温。

33.二、淬火分步配分组合热处理

34.第一步:双温奥氏体化处理

35.由低温奥氏体化和高温奥氏体化两个过程组成。首先将锤头放入800-860℃进行低温奥氏体化处理,按照锤头有效厚度每毫米保温0.3-0.5min进行保温;然后将锤头在较高温度880-910℃奥氏体化,保温30-50min。

36.第二步:控冷及淬火处理

37.将锤头快速从高温炉中取出,控制其冷却速度在200-400℃/min,冷却时间为2-15s;接着将控冷后的锤头放入温度为60-100℃水基淬火液中保持40-250s,同时通过0.4-0.8m/s速度进行手动转动锤头。

38.第三步:递进配分等温处理

39.将经淬火处理后的锤头放入100-140℃电阻炉中保温5-8h,完成后再在140-180℃下保持2-6h等温处理,接着再次升温度至200-240℃等温保持30min-1h。

40.第四步:空冷至室温阶段。

41.实施例1

42.本实施例提供一种高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头的制备方

法,具体包括以下步骤:

43.步骤一:设置真空炉炉温为1500-1600℃,控制氮气气压约为10bar,按照0.4%c,0.35%n,2.5%mn,2.0%si,1.5%cr,0.2%mo,0.2%ti,0.01%s,0.01%p,其余为fe的配比进行配料,将合金放入在炉中进行搅拌熔炼,浇注温度为1450-1550℃后,浇注铸造成型,得到有效厚度为120mm的粉碎机锤头。

44.步骤二:采用足量碳粉将锤头覆盖并放入一个容器内,将容器放置在860℃电炉中保温60min,取出锤头,快速将其放入另一个温度为660℃电炉中保温3.5h,随后取出空冷至室温。

45.步骤三:采用相同的防氧化措施,将锤头放入820℃电炉中保持36min,随炉温升温至880℃,继续保持30min。

46.步骤四:取出锤头,空气中快速(400℃/min)冷却8秒,然后放入60℃水基淬火液中,以约0.5m/s速度手工转动锤头并保持160s。

47.步骤五、将经淬火处理后的锤头快速放入110℃电阻炉中保温8h,然后将炉温升到160℃,进行保持4h等温处理,完成后再将炉温度提升到220℃保温1h,最后将其取出空冷至室温,得到高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头。

48.在本实施例1所制备的锤头表面区域切取三个v型冲击缺口标准试样(v型缺口槽深为2mm,试样尺寸为10mm

×

10mm

×

55mm),进行室温冲击力学性能检测,冲击吸收能量分别为89j/cm2,96j/cm2,85j/cm2,其对应的硬度为57.5hrc,55.5hrc,58hrc。从图2扫描电镜sem冲击断口(冲击值为96j/cm2,硬度为55.5hrc试样)可见,在冲击外力作用下该锤头断口呈现较为典型的韧脆混合型断裂模式。准解理断面清晰可见同时,还存在明显的尺寸大小较为均匀的韧窝,表明其具有较好的抗冲击韧性。

49.实施例2

50.本实施例提供一种高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头的制备方法,具体包括以下步骤:

51.步骤一:设置真空炉炉温为1500-1600℃,控制氮气气压约为10bar,按照0.3%c,0.25%n,2.0%mn,1.5%si,1.0%cr,0.2%mo,0.2%ti,0.01%s,0.01p,其余为fe的配比进行配料,将合金放入在炉中进行搅拌熔炼,浇注温度为1450-1550℃后,浇注铸造成型,得到有效厚度为80mm的粉碎机锤头。

52.步骤二:采用足量碳粉将锤头覆盖并放入一个容器内,将容器放置在860℃电炉中保温60min,取出锤头,快速将其放入另一个温度为660℃电炉中保温3.0h,随后取出空冷至室温。

53.步骤三:采用相同的防氧化措施,将锤头放入820℃电炉中保持35min,随炉温升温至880℃,继续保持30min。

54.步骤四:取出锤头,空气中快速(400℃/min)冷却5秒,然后放入60℃水基淬火液中,以约0.5m/s速度手工转动锤头并保持100s。

55.步骤五、将经淬火处理后的锤头快速放入110℃电阻炉中保温5h,然后将炉温升到160℃,进行保持2h等温处理,完成后再将炉温度提升到220℃保温0.5h,最后将其取出空冷至室温,得到高耐磨抗冲击fe-cr-mn-si-mo-c-n合金粉碎机锤头。

56.在本实施例所制备的锤头表面区域切取三个v型冲击缺口标准试样(v型缺口槽深

为2mm,试样尺寸为10mm

×

10mm

×

55mm),进行室温冲击力学性能检测,冲击吸收能量分别为93j/cm2,94j/cm2,88j/cm2,其对应的硬度为58.5hrc,56.5hrc,57.5hrc。

57.上述fe-cr-mn-si-mo-c-n合金粉碎机锤头透射电镜的显微组织如图3所示。可以看出,本实施例所制备的锤头由内部具有局部碳聚集区的回火马氏体及其周围的条状贝氏体以及膜状残余奥氏体组成,其中贝氏体条宽度大约在5-50nm范围,残余奥氏体的膜厚为5-10nm。在此多相显微组织中,含有约60%强化相(贝氏体和回火马氏体),40%韧化相(残余奥氏体)。不仅如此,还可以观察到在条状贝氏体和膜状残余奥氏体中存在高密度的位错。因此,以上强韧化相的占比、分布以及形貌,可以使该种合金锤头在承受外力,特别是高冲击应力下,各相可以协同进行强化韧化合作,发挥出纳米组织结构优势,充分体现相变诱发塑性和强化的效果,极大地提高其耐磨性和抗冲击能力。

58.对比例

59.本对比例提供一种复合金属锤头,其制备方法为:

60.第一步:锤柄的制备:

61.按重量百分比的合金成分为c:0.35%、si:0.4%、mn:1.6%,余量为fe进行配料,在1500℃浇铸到所需锤柄形状的砂型铸造腔内冷却成型,退火后锤柄在100℃时出砂打磨,放热处理炉内200℃加热,备用;

62.第二步:锤头的制备:

63.按重量百分比的合金成分为c:2.6%、si:0.7%、cr:18%、mn:1.6%、mo:1.2%、ni:1.4%、s:0.03%、p:0.03%,余量为fe进行配料,1500℃冶炼,1408~1380℃在上述锤柄与锤头结合部位进行浇注,保温8小时后出模冷却

→

打磨

→

升温至450℃并保温120分钟

→

650℃保温120分钟

→

800℃保温120分钟

→

920℃保温120分钟

→

风淬至105℃

→

250℃回火

→

自然冷却至100℃以下,得到锤头。

64.将本对比例所制备的锤头进行冲击力学性能检测,在锤头表面区域切取三个v型冲击缺口标准试样(v型缺口槽深为2mm,试样尺寸为10mm

×

10mm

×

55mm),进行室温冲击力学性能检测,冲击吸收能量分别为4j/cm2,5j/cm2,5.5j/cm2,其对应的硬度为58.5hrc,58.0hrc,57.5hrc。

65.可以看出,本发明实施例1和2所制备的锤头与对比例锤头的硬度相近,然而在冲击韧性上可以获得19.0倍左右的提高,可以有效防止锤头部分在使用过程中局部的脆性崩裂和剥落,大幅度提高了锤头的服役寿命。

66.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1