一种TiN-TiN/TiSiN-TiSiN纳米多层梯度复合涂层及其制备方法和应用

一种tin-tin/tisin-tisin纳米多层梯度复合涂层及其制备方法和应用

技术领域

1.本发明涉及纳米多层复合涂层技术领域,更具体地,涉及一种tin-tin/tisin-tisin纳米多层梯度复合涂层及其制备方法和应用。

背景技术:

2.刀具和模具分别被称为“工业牙齿”和“工业之母”,均为高端装备制造的基础工艺,其性能好坏直接决定产品的质量、生产效率及品牌效应,而影响刀具和模具性能的重要影响因素之一是其表面涂层的性能。

3.市场上用于刀具和模具的主流单一涂层tin、tisin等存在硬度小导致耐磨性差、或结合力低导致涂层容易脱落等问题,其中,tin是一种硬度小、且与基体结合力小的涂层,tisin则是一种硬度高、与基体结合力差的涂层。近年来,多层膜因高硬度和抗裂纹扩展能力而备受行业关注,但是其与基体界面热物性(硬度、弹性模量和热膨胀系数等)差异极大,使界面应力集中,导致涂层与基体结合力较低,例如,2015年《金属热处理》杂志发表的文章“tin/tisin多层膜高温微动磨损特性”公开了一种tin/tisin多层膜,它虽然具有高硬度,但是其与基体的结合力较低,仅为57n,使得涂层极为容易开裂、脱落,大大限制了tin/tisin多层膜的应用。因此,提高tin/tisin多层膜与基体的结合力有利于拓宽其应用领域和工业化生产规模,具有十分重要的研究意义。

技术实现要素:

4.本发明的首要目的是克服tin/tisin多层膜与基体结合力差的问题,提供一种tin-tin/tisin-tisin纳米多层梯度复合涂层,本发明采用三种不同硬度的第一tin层、tin/tisin纳米多层和第一tisin层组成特定的纳米多层梯度复合结构,并配合一定厚度的tin/tisin纳米多层来提高tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与基体的结合力,有利于拓展该涂层的应用领域和工业化生产规模。

5.本发明的另一目的是提供上述tin-tin/tisin-tisin纳米多层梯度复合涂层的制备方法,本发明通过电弧离子镀设备依次在基体表面沉积第一tin层、tin/tisin纳米多层和第一tisin层,可实现tin-tin/tisin-tisin纳米多层梯度复合涂层的制备,该制备方法具有操作简单、生产成本低、绿色环保等优点。

6.本发明的再一目的是提供上述tin-tin/tisin-tisin纳米多层梯度复合涂层在刀具和模具制备中的应用。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种tin-tin/tisin-tisin纳米多层梯度复合涂层,包括依次连接的第一tin层、tin/tisin纳米多层和第一tisin层,其中,所述第一tin层为底层,底层与基体连接;所述tin/tisin纳米多层为由第二tin层与第二tisin层交替沉积组成的多层结构,所述多层结构为至少100层,所述tin/tisin纳米多层的厚度为1.0~7.0μm。

9.发明人通过多次实验发现,涂层的硬度分布和厚度会影响其韧性、及与基体结合力的性能大小。

10.具体地,本发明采用硬度最小的第一tin层、硬度适中的tin/tisin纳米多层和硬度最大的第一tisin层组成特定的纳米多层梯度复合结构,并配合一定厚度的tin/tisin纳米多层来提高tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与基体的结合力。

11.其中,不同硬度的括第一tin层、tin/tisin纳米多层和第一tisin层通过组成特定的纳米多层梯度复合结构来减少涂层内部缺陷、改善tin-tin/tisin-tisin纳米多层梯度复合涂层与基体之间的热膨胀失配,达到降低tin-tin/tisin-tisin纳米多层梯度复合涂层内应力的目的,进而提高涂层的韧性、及其与界面的结合力。

12.此外,一定厚度的tin/tisin纳米多层可以减少tin-tin/tisin-tisin纳米多层梯度复合涂层的纵向裂纹、并使纵向裂纹出现分叉和转向,达到改善涂层的断裂韧性、降低涂层与基体的界面应力的目的,从而进一步提高涂层的韧性、及其与界面的结合力。

13.优选地,所述第一tin层的厚度为0.1~0.7μm,进一步优选为0.2~0.5μm。

14.优选地,每一所述第二tin层的厚度为2~10nm;每一所述第二tisin层的厚度为2~10nm。

15.发明人通过多次实验发现,tin/tisin纳米多层的第二tin层与第二tisin层的先后交替顺序、以及最后的结束层是第二tin层还是第二tisin层,均不会对本发明tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与界面的结合力造成影响。

16.优选地,所述tin/tisin纳米多层的厚度为1.5~5.0μm。

17.本发明tin/tisin纳米多层的厚度影响了tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与界面的结合力。

18.具体地,发明人通过多次实验发现,tin/tisin纳米多层的厚度太大(大于7.0μm),会增加tin-tin/tisin-tisin纳米多层梯度复合涂层的内应力,进而增大该涂层的脆性;而厚度太小(小于1.0μm),tin-tin/tisin-tisin纳米多层梯度复合涂层抵抗外界作用力的能力较差,涂层易因界面应力集中而发生剥落,而且涂层的耐磨性也差。即tin/tisin纳米多层的厚度不合适,则不能够改善涂层的断裂韧性,并降低涂层与基体的界面应力,进而不利于提高涂层的韧性、及其与界面的结合力。

19.优选地,所述第一tisin层的厚度为0.2~2μm,进一步优选为0.5~1.5μm。

20.上述tin-tin/tisin-tisin纳米多层梯度复合涂层的制备方法,包括如下步骤:

21.使用电弧离子镀设备,先利用ti靶在基体表面沉积第一tin层;然后再利用ti和tisi靶在第一tin层上交替沉积tin/tisin纳米多层,最后再利用tisi靶在tin/tisin纳米多层上沉积第一tisin层,即得tin-tin/tisin-tisin纳米多层梯度复合涂层。

22.优选地,所述基体在使用前需进行清洗。

23.优选地,所述基体为高速钢或硬质合金中的一种或两种。

24.优选地,所述tin-tin/tisin-tisin纳米多层梯度复合涂层的制备方法具体如下:

25.s1:对基体进行超声去油、脱脂、清洗和烘干;

26.s2:使用电弧离子镀设备,控制ti靶电流为60~160a,通入氮气100~700sccm,施加基体偏压-50~-200v,控制炉内工件转架速度为2.0~8.0rpm,400~550℃下在基体表面沉积5~60min,得到第一tin层;

27.s3:控制ti靶和tisi靶电流均为60~160a,通入氮气100~700sccm,施加基体偏压-50~-200v,控制炉内工件转架速度为2.0~9.0rpm,400~550℃下利用ti靶和tisi靶在第一tin层上交替沉积0.5~6h,得到tin/tisin纳米多层,至此,得到tin-tin/tisin层;

28.s4:控制tisi靶电流为60~160a,通入氮气100~700sccm,施加基体偏压-50~-200v,控制炉内工件转架速度为2.0~8.0rpm,400~550℃下在tin-tin/tisin层上沉积0.5~6h,得到第一tisin层,至此,即得tin-tin/tisin-tisin纳米多层梯度复合涂层。

29.上述tin-tin/tisin-tisin纳米多层梯度复合涂层在刀具和模具制备中的应用也在本发明的保护范围内。

30.与现有技术相比,本发明具有如下有益效果:

31.本发明采用硬度最小的第一tin层、硬度适中的tin/tisin纳米多层和硬度最大的第一tisin层组成特定的纳米多层梯度复合结构,并配合一定厚度的tin/tisin纳米多层来提高tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与基体的结合力,有利于拓展该涂层的应用领域和工业化生产规模。

32.本发明通过电弧离子镀设备依次在基体表面沉积第一tin层、tin/tisin纳米多层和第一tisin层,可实现tin-tin/tisin-tisin纳米多层梯度复合涂层的制备,该制备方法具有操作简单、生产成本低、绿色环保等优点。

附图说明

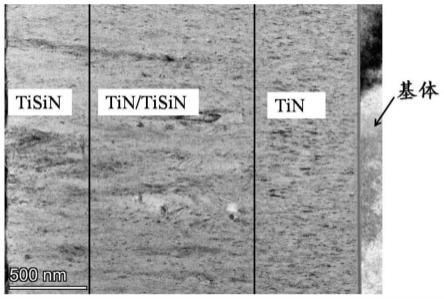

33.图1为实施例6的tin-tin/tisin-tisin纳米多层梯度复合涂层的tem图。

34.图2为实施例1的tin-tin/tisin-tisin纳米多层梯度复合涂层的金相图。

35.图3为对比例8的tin层的金相图。

具体实施方式

36.下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

37.实施例1

38.本实施例提供一种tin-tin/tisin-tisin纳米多层梯度复合涂层,包括依次连接的第一tin层、tin/tisin纳米多层和第一tisin层,其中,第一tin层为底层,底层与高速钢连接。

39.一种tin-tin/tisin-tisin纳米多层梯度复合涂层的制备方法,包括如下步骤:

40.s1:对高速钢进行超声去油、脱脂、清洗和烘干;

41.s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积30min,得到第一tin层,其厚度为0.4μm;

42.s3:控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在第一tin层上交替沉积3h,得到

tin/tisin纳米多层,其厚度为4.0μm,至此,得到tin-tin/tisin层,其厚度为4.4μm;

43.s4:控制tisi靶电流为145a,通入氮气500sccm,施加基体偏压-100v,控制炉内工件转架速度为3.5rpm,420℃下在tin-tin/tisin层上沉积3h,得到第一tisin层,其厚度为1.0μm;至此,即得tin-tin/tisin-tisin纳米多层梯度复合涂层,其厚度为5.4μm。

44.实施例2~6

45.实施例2~6提供不同的tin-tin/tisin-tisin纳米多层梯度复合涂层,各自都包括依次连接的第一tin层、tin/tisin纳米多层和第一tisin层,其中,第一tin层为底层,底层与高速钢连接。

46.实施例2~6的tin-tin/tisin-tisin纳米多层梯度复合涂层的制备方法,包括如下步骤:

47.s1:与实施例1一致;

48.s2:使用电弧离子镀设备在高速钢上制备第一tin层,具体地,实施例2~6的各实验参数见下表:

49.表1实施例2~6制备第一tin层的相关实验参数

[0050][0051]

s3:在第一tin层上制备tin/tisin纳米多层,得到tin-tin/tisin层,具体地,实施例2~6的各实验参数见下表:

[0052]

表2实施例2~6制备tin/tisin纳米多层的相关实验参数

[0053]

[0054][0055]

s4:在tin-tin/tisin层上制备第一tisin层,即得tin-tin/tisin-tisin纳米多层梯度复合涂层,具体地,实施例2~6的各实验参数见下表:

[0056]

表3实施例2~6制备第一tisin层的相关实验参数

[0057][0058]

实施例2~6不同的tin-tin/tisin-tisin纳米多层梯度复合涂层的涂层厚度见下表:

[0059]

表4实施例2~6的tin-tin/tisin-tisin纳米多层梯度复合涂层的涂层厚度

[0060] tin-tin/tisin-tisin纳米多层梯度复合涂层的涂层厚度/μm实施例27.3实施例33.7实施例45.7实施例53.5实施例62.4

[0061]

对比例1

[0062]

本对比例提供一种tin层,其制备方法包括如下步骤:

[0063]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0064]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积30min,即得tin层,其厚度为0.4μm。

[0065]

对比例2

[0066]

本对比例提供一种tin/tisin纳米多层,其制备方法包括如下步骤:

[0067]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0068]

s2:使用电弧离子镀设备,控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在高速钢表面交替沉积3h,即得tin/tisin纳米多层,其厚度为4.0μm。

[0069]

对比例3

[0070]

本对比例提供一种tisin层,其制备方法包括如下步骤:

[0071]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0072]

s2:使用电弧离子镀设备,控制tisi靶电流为145a,通入氮气500sccm,施加基体偏压-100v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积3h,即得tisin层,其厚度为1.0μm。

[0073]

对比例4

[0074]

本对比例提供一种tin-tin/tisin层,包括依次连接的tin层和tin/tisin纳米多层,其制备方法包括如下步骤:

[0075]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0076]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积30min,得到tin层,其厚度为0.4μm;

[0077]

s3:控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在tin层上交替沉积3h,得到tin/tisin纳米多层,其厚度为4.0μm;至此,即得tin-tin/tisin层,其厚度为4.4μm。

[0078]

对比例5

[0079]

本对比例提供一种tin-tisin层,包括依次连接的tin层和tisin层,其制备方法包括如下步骤:

[0080]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0081]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积30min,得到tin层,其厚度为0.4μm;

[0082]

s3:控制tisi靶电流为145a,通入氮气500sccm,施加基体偏压-100v,控制炉内工件转架速度为3.5rpm,420℃下在tin层上沉积3h,得到tisin层,其厚度为1.0μm;至此,即得tin-tisin层,其厚度为1.4μm。

[0083]

对比例6

[0084]

本对比例提供一种tin/tisin-tisin层,包括依次连接的tin/tisin纳米多层和tisin层,其制备方法包括如下步骤:

[0085]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0086]

s2:使用电弧离子镀设备,控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在高速钢表面交替沉积3h,得到tin/tisin纳米多层,其厚度为4.0μm;

[0087]

s3:控制tisi靶电流为145a,通入氮气500sccm,施加基体偏压-100v,控制炉内工

件转架速度为3.5rpm,420℃下在tin/tisin纳米多层上沉积3h,得到tisin层,其厚度为1.0μm;至此,即得tin/tisin-tisin层,其厚度为5.0μm。

[0088]

对比例7

[0089]

本对比例提供一种tin-tisin-tin/tisin层,包括依次连接的第一tin层、第一tisin层和tin/tisin纳米多层,其制备方法包括如下步骤:

[0090]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0091]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积30min,得到第一tin层,其厚度为0.4μm;

[0092]

s3:控制tisi靶电流为145a,通入氮气500sccm,施加基体偏压-100v,控制炉内工件转架速度为3.5rpm,420℃下在第一tin层上沉积3h,得到第一tisin层,其厚度为1.0μm,至此,得到tin-tisin层;

[0093]

s4:控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在tin-tisin层上交替沉积3h,得到tin/tisin纳米多层,其厚度为4.0μm,至此,即得tin-tisin-tin/tisin层,其厚度为5.4μm。

[0094]

对比例8

[0095]

本对比例提供一种tin层,其制备方法包括如下步骤:

[0096]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0097]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积6h,即得tin层,其厚度为5.4μm。

[0098]

对比例9

[0099]

本对比例提供一种tin-tin/tisin层,包括依次连接的tin层和tin/tisin纳米多层,其制备方法包括如下步骤:

[0100]

s1:对高速钢进行超声去油、脱脂、清洗和烘干;

[0101]

s2:使用电弧离子镀设备,控制ti靶电流为160a,通入氮气500sccm,施加基体偏压-50v,控制炉内工件转架速度为3.5rpm,420℃下在高速钢表面沉积1h,得到tin层,其厚度为0.9μm;

[0102]

s3:控制ti靶和tisi靶电流均为160a,通入氮气500sccm,施加基体偏压-80v,控制炉内工件转架速度为5.0rpm,420℃下利用ti靶和tisi靶在tin层上交替沉积3.5h,得到tin/tisin纳米多层,其厚度为4.5μm;至此,即得tin-tin/tisin层,其厚度为5.4μm。

[0103]

样品表征

[0104]

对实施例6的tin-tin/tisin-tisin纳米多层梯度复合涂层进行tem形貌分析,此外,对实施例1的tin-tin/tisin-tisin纳米多层梯度复合涂层和对比例8的tin层进行切削实验得到各自的金相图。

[0105]

图1为实施例6的tin-tin/tisin-tisin纳米多层梯度复合涂层的tem图。从图1可知,第一tin层的厚度为0.7μm,tin/tisin纳米多层的厚度为1.2μm,第一tisin层的厚度为0.5μm,该涂层组织致密,而且其与基体界面结合良好。

[0106]

图2为实施例1的tin-tin/tisin-tisin纳米多层梯度复合涂层的金相图。图3为对比例8的tin层的金相图。从图2和图3可知,对比例8切削刃磨损严重,且存在明显涂层剥落;而实施例1刃口良好,并无明显的涂层剥落情况,仅在刃口处有粘结物,表明tin-tin/tisin-tisin纳米多层梯度复合涂层与基体的结合力强,及其耐磨性能高。

[0107]

性能测试

[0108]

利用划痕试验法测试实施例1~6和对比例1~9的涂层与基体结合力,利用压痕法测试实施例1~6和对比例1~9的涂层断裂韧性,测试结果如下:

[0109]

表5实施例1~6tin-tin/tisin-tisin纳米多层梯度复合涂层的性能测试结果

[0110][0111]

表6实施例1和对比例1~9涂层的性能测试结果

[0112][0113]

从表5和表6可知,本发明实施例1~6的涂层与基体结合力范围为64~120n,断裂韧性的范围为5.0~8.9mpa

·m1/2

,而对比例1~9的涂层与基体结合力、及其断裂韧性均远远小于实施例1,这说明本发明通过三种不同硬度的第一tin层、tin/tisin纳米多层和第一tisin层组成特定的纳米多层梯度复合结构,并配合一定厚度的tin/tisin纳米多层,提高

了tin-tin/tisin-tisin纳米多层梯度复合涂层的韧性、及其与基体的结合力。

[0114]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1