表面具有三维多孔隙铜结构的铝基覆铜片材及其制造方法与流程

本发明系关于一种铝基覆铜片材及其制作方法,尤其是指一种具有高热传导系数及轻量化,可作为导热及散热元件的表面具有三维多孔隙铜结构的铝基覆铜片材。

背景技术:

1、随着电子及通讯产品的发展趋势不断地朝向高功能化,人们对产品中的微处理器运算速度及功能的要求也越来越高。微处理器是电子及通讯产品的核心元件,在高速运算下容易产生热而成为电子装置的主要发热元件。如果没能即时将热散去,将产生局部性的热点(hot spot)。倘若没有良好热管理方案及散热系统,往往造成微处理器过热而无法发挥出应有的功能,甚至影响到整个电子装置系统的寿命及可靠度。因此,如何将电子产品运作时所产生的热能散去则为一重要的课题。

2、一般来说,电子及通讯产品通常会透过散热器将发热元件所产生的热能进行散热。通常热源所产生的热能系透过热传导的方式传导至散热器的散热鳍片上,接着散热鳍片再以热对流的方式将热能与外界空气进行交换,来达到散热的效果。然而,电子产品的微处理器不断更新以追求更好的运算速度及功能时,其所产生的热能就更大;若电子产品的体积不变,则对散热器的散热效率要求就越高。

3、由于散热器中散热片的散热效率与导热系数成正比,因此,导热效果极佳的铜质散热器及散热片系常用的散热元件。虽然铜金属容易取得并且具有极佳的导热性,但是,铜金属的密度高,铜质散热器及散热片应用时,不仅会增加产品的重量也会提升材料成本。此外,在现有的技术中,为了增加铜散热片与外界空气的接触面积,会在散热片的表面利用导热胶或焊锡等介面材料贴附一层多孔隙的泡沫铜(发泡铜),进而提升散热效果。然而,导热胶或焊锡等介面材料的导热系数远比铜差,在铜散热片与泡沫铜的介面反而形成一层热阻,造成大幅度地阻绝热能传导。也就是说,散热片所吸收的热能无法有效传导至泡沫铜,即使泡沫铜具有较大的表面积,整个散热器仍难达到预期的效果,反而会因为介面材料的阻隔而降低了散热效率。此外,泡沫铜的孔隙率较大并且在现有工艺技术上不易做到较薄的厚度。再者,由于铜散热片重量太重且价格较高,除非特殊应用需求,一般的散热器除了与微处理器接触的导热元件使用铜金属外,散热片大多都选择重量轻且价格较低的铝或铝合金材料。

4、因此,对于如何不透过导热胶或焊锡等介面材料而在铝散热片上形成用以增大表面积的多孔隙层来达到减轻重量又可提高散热效率,这是散热产业界的一个重要的技术相关课题。

技术实现思路

1、有鉴于此,本发明的目的提供一种表面具有三维多孔隙铜结构的铝基覆铜片材及其制造方法,以解决先前技术的问题。本发明可应用于一般散热器中的散热鳍片,亦可应用于具有工作流体为水的热导管及均温板元件的制作,以减轻元件的重量。其中形成于铝基覆铜片材上的三维多孔隙铜结构层可作为热导管及均温板元件中的毛细结构。

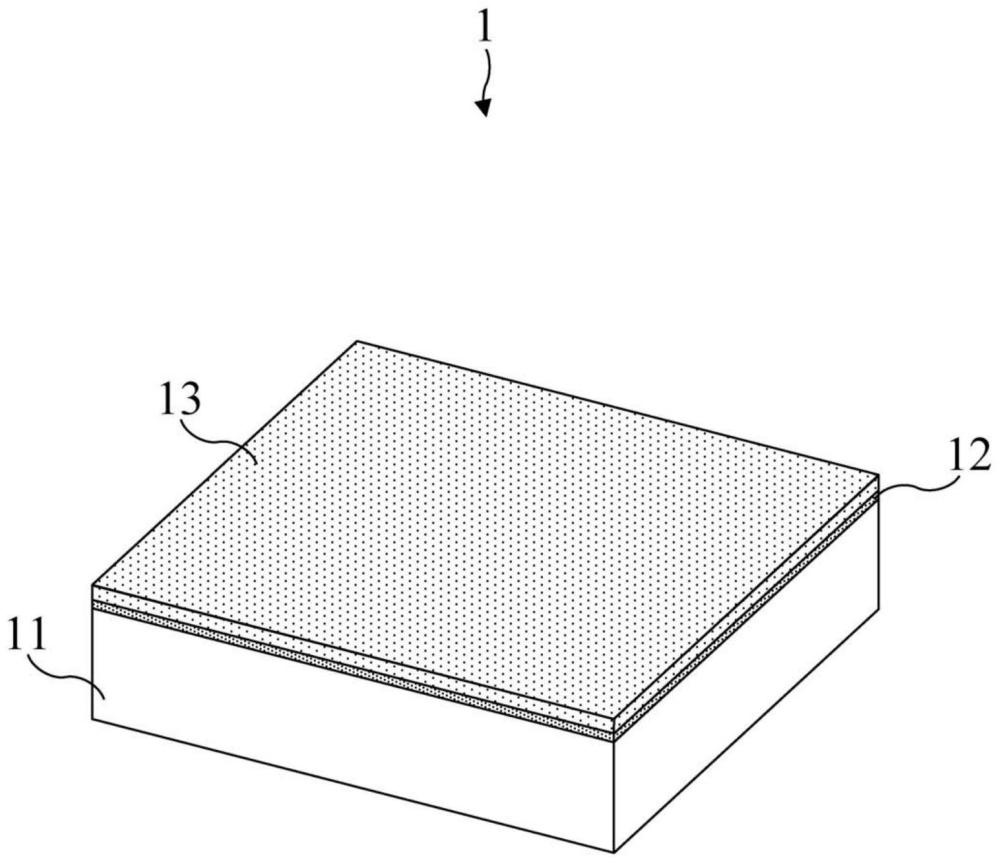

2、为实现上述目的,本发明公开了一种表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于包含:

3、一铝片材,具有一片材表面;

4、一致密铜结构层,形成于该片材表面上;以及

5、一三维多孔隙铜结构层,金属键结于该致密铜结构层上。

6、其中,该致密铜结构层的厚度介于10μm至100μm之间,并且该三维多孔隙铜结构层的厚度介于10μm至500μm之间。

7、其中,该三维多孔隙铜结构层由一浆料在含氢气氛下烧结而形成于该致密铜结构层上,并且烧结温度低于该铝片材的熔点。

8、其中,该浆料包含多个铜颗粒及多个氧化亚铜颗粒。

9、其中,该三维多孔隙铜结构层系由多个类球状铜构件以及多个链状铜构件互相连结而形成。

10、其中,该多个氧化亚铜颗粒的形状为菱形八面体晶体。

11、还公开了一种表面具有三维多孔隙铜结构的铝基覆铜片材的制造方法,其特征在于包含以下步骤:

12、提供以覆铜工艺形成一致密结构层的一铝片材;

13、铺置一浆料于该致密铜结构层上;以及

14、在含氢气氛下烧结该浆料,而形成一三维多孔隙铜结构层于该致密铜结构层上,其中烧结温度不高于该铝片材的熔点。

15、其中,该浆料包含一有机溶剂、一聚合物、多个铜颗粒以及多个氧化亚铜颗粒。

16、其中,该浆料包含多个铜颗粒以及多个氧化亚铜颗粒,并且于含氢气氛下烧结该浆料的步骤进一步为:

17、于含氢气氛下烧结该浆料,使该些氧化亚铜颗粒还原并彼此连结形成多个链状铜构件,且该些链状铜构件彼此耦接,而该些铜颗粒散布于该些链状铜构件之间,进而产生该三维多孔隙铜结构层形成于该致密铜结构层上。

18、其中,该些氧化亚铜颗粒的平均粒径小于5μm。

19、综上所述,本发明的表面具有三维多孔隙铜结构的铝基覆铜片材可透过致密铜结构层有效地金属键合在铝片材上,并且可透过浆料经烧结所产生的三维多孔隙铜结构层直接金属键结于致密铜结构层上,而不需透过其他介质材料的粘合或接合而影响导热效果,进而降低散热片的材料成本并且提高散热效率。进一步地,本发明的表面具有三维多孔隙铜结构的铝基覆铜片材透过不高于铝片材的熔点的温度加热铺设在致密铜结构层上的浆料,以使浆料中的聚合物裂解消失,并在低于铝片材熔点的温度下对氧化亚铜颗粒进行还原及烧结,以包覆铜颗粒而形成三维多孔隙铜结构。再者,本发明的致密铜结构层以及三维多孔隙铜结构层皆为薄型结构,因此,即使散热或导热元件的体积及设置空间有限时,仍可有效地提高散热效率或毛细力。

技术特征:

1.一种表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于包含:

2.如权利要求1所述的表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于,该致密铜结构层的厚度介于10μm至100μm之间,并且该三维多孔隙铜结构层的厚度介于10μm至500μm之间。

3.如权利要求1所述的表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于,该三维多孔隙铜结构层由一浆料在含氢气氛下烧结而形成于该致密铜结构层上,并且烧结温度低于该铝片材的熔点。

4.如权利要求3所述的表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于,该浆料包含多个铜颗粒及多个氧化亚铜颗粒。

5.如权利要求4所述的表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于,该三维多孔隙铜结构层系由多个类球状铜构件以及多个链状铜构件互相连结而形成。

6.如权利要求4所述的表面具有三维多孔隙铜结构的铝基覆铜片材,其特征在于,该多个氧化亚铜颗粒的形状为菱形八面体晶体。

7.一种表面具有三维多孔隙铜结构的铝基覆铜片材的制造方法,其特征在于包含以下步骤:

8.如权利要求7所述的表面具有三维多孔隙铜结构的铝基覆铜片材的制造方法,其特征在于,该浆料包含一有机溶剂、一聚合物、多个铜颗粒以及多个氧化亚铜颗粒。

9.如权利要求7所述的表面具有三维多孔隙铜结构的铝基覆铜片材的制造方法,其特征在于,该浆料包含多个铜颗粒以及多个氧化亚铜颗粒,并且于含氢气氛下烧结该浆料的步骤进一步为:

10.如权利要求8所述的表面具有三维多孔隙铜结构的铝基覆铜片材的制造方法,其特征在于,该些氧化亚铜颗粒的平均粒径小于5μm。

技术总结

本发明提供一种表面具有三维多孔隙铜结构的铝基覆铜片材及其制造方法,该铝基覆铜片材包含铝片材、致密铜结构层以及三维多孔隙铜结构层。致密铜结构层形成于铝片材的表面,并且三维多孔隙铜结构层形成于致密铜结构层上,其间并无任何其他导热介面材料。本发明的三维多孔隙铜结构层系透过一浆料经烘烤及烧结制程,直接形成于铝基覆铜片材的致密铜结构层上。由此,本发明的产品具有高热传导、高散热性及轻量化的特性,可作为新式的导热及散热装置的元件,方法也简便使用,高效质佳。

技术研发人员:陈振贤

受保护的技术使用者:广州力及热管理科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!