一种浇铸型预应力复合陶瓷制备装置及方法与流程

1.本发明属于高技术陶瓷制备领域,特别是涉及一种浇铸型预应力复合陶瓷制备装置及方法。

背景技术:

2.陶瓷材料因其具有高绝缘特性、优异的耐腐蚀性以及较高的力学强度,被广泛的应用于航空、航天、船舶、兵器、电子、核工业等领域。

3.由于陶瓷材料属于脆性材料,常采用特定的工艺手段对其进行增强增韧处理,以获得满足特定服役环境下的性能指标或经济指标。

4.常规的增强增韧方法有很多,主要有颗粒增强、纤维增强、复合增强、结构增强以及预应力增强等等。

5.对于预应力增强,常规工艺主要有两种:一种是共烧方法,一种是浇铸方法。其中,共烧方法是指高膨胀的基体材料表面包覆一层或多层低膨胀系数的涂层材料,再经高温共烧获得预应力复合陶瓷,该类陶瓷的缺点是依然保留了陶瓷的脆性特点,并且可加工性能较差;浇铸方法是指将熔融之后的金属直接浇铸到陶瓷表面,形成预应力复合陶瓷,该类复合材料兼具金属和陶瓷的优点,在个体防护、装甲防护等安防领域具有广阔的应用前景。

6.现有关于浇铸型预应力复合陶瓷,存在两方面的问题:一是现有技术存在预热不充分导致陶瓷炸裂、降温太慢导致析晶等性能问题;二是有关浇注型预应力复合陶瓷制造装备未见公开报道。

技术实现要素:

7.有鉴于此,本发明的主要目的在于,提供一种浇铸型预应力复合陶瓷制备装置及方法,通过引入加热单元及冷凝单元,可有效解决浇铸型预应力复合陶瓷预热不充分所导致的陶瓷炸裂、降温太慢所导致的析晶等系列问题,且其生产工艺简单,能够满足批量化生产要求。

8.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种浇铸型预应力复合陶瓷制备装置,包括:模具单元、加热单元和降温单元;所述加热单元和降温单元分别插入模具单元的内部,并通过螺纹连接于模具单元,且降温单元独立地形成贯穿回路。

9.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述模具单元由上模具箱、下模具箱组成;所述上模具箱及下模具箱两者之间为自由配合或通过两液压支撑杆连接。

11.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述加热单元由上发热体阵列、下发热体阵列、上测温单元和下测温单元组成;所述上发热体阵列和上测温单元分别插入上模具箱,所述上测温单元位于上发热体阵列的对称中心位置;所述下测温单元位于下发热体阵列的对称中心位置;所述上发热体阵列、下发热体阵列、上测温单元和下测温单

元通过螺纹连接于模具单元上。

12.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述上发热体阵列呈均匀地对称分布;所述下发热体阵列呈均匀地对称分布。

13.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述降温单元由上-上进液管、上-上出液管、上-下进液管、上-下出液管、下-上进液管、下-上出液管、下-下进液管、下-下出液管、上测温单元以及下测温单元组成。

14.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述上模具箱从外到内由依次连接的上模具壁、上保温层组成;所述下模具箱从外到内由依次连接的下模具壁、下保温层及下模型层组成。

15.优选的,前述的浇铸型预应力复合陶瓷制备装置,其中所述上模具壁、下模具壁均为不锈钢材质;所述上保温层、下保温层均为无机耐火材料材质;所述下模型层是由风积沙组成的型腔,型腔内尺寸与设计的预应力复合陶瓷外形尺寸一致。

16.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种浇铸型预应力复合陶瓷的制备方法,其包括以下步骤:

17.打开上模具箱,将陶瓷部件放入下模具箱,闭合上模具箱;

18.开启加热电源,上发热体阵列和下发热体阵列同时开始升温;

19.经上测温单元和下测温单元测温并反馈到加热单元,实现模具单元整体升温至预设温度;

20.模具单元升至预设温度之后,打开上模具箱,将熔化的金属液体倒入下模具箱,完成对陶瓷部件的全包覆;

21.关闭加热电源,启动降温单元,通过压缩泵的作用,冷凝剂在上-上进液管和上-上出液管、上-下进液管和上-下出液管、下-上进液管和下-上出液管、下-下进液管和下-下出液管组成的冷却管道中循环,经上测温单元和下测温单元测温并反馈到降温单元,实现模具单元的降温;

22.关闭降温单元,打开上模具箱,取出预应力复合陶瓷部件。

23.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

24.优选的,前述的一种浇铸型预应力复合陶瓷的制备方法,其中所述升温速率为5-30℃/min。

25.优选的,前述的一种浇铸型预应力复合陶瓷的制备方法,其中所述预设温度为200-600℃。

26.优选的,前述的一种浇铸型预应力复合陶瓷的制备方法,其中所述降温速率为5-50℃/min。

27.借由上述技术方案,本发明提出的一种浇铸型预应力复合陶瓷制备装置及方法,至少具有下列优点:

28.1、低缺陷浇铸:通过引入加热单元,可实现陶瓷部件的精准预热可以避免在后续浇铸时因为过大的温度冲击造成陶瓷部件开裂、崩边以及内应力过大等缺陷,合格品率提升60%以上;

29.2、高质量复合:通过引入降温单元,可以实现预应力复合陶瓷部件的快速可控降温,一方面可避免表面浇铸金属因为降温过慢出现晶粒粗化,获得细化晶粒结构,实现机械

性能的大幅度提升(提升约50%);另一方面可通过快速降温,达到类似淬火的处理效果,实现表面表面硬化,表面硬度可提升30%;从而最终获得高质量预应力复合陶瓷部件的制备。

30.3、本发明通过在浇铸过程中引入加热单元和降温单元,可有效解决现有浇铸过中出现的浇铸开裂、晶粒粗化等问题,制得低损伤预应力复合陶瓷,制备合格品率提升60%以上,机械强度和硬度可分别提升50%和30%。

31.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

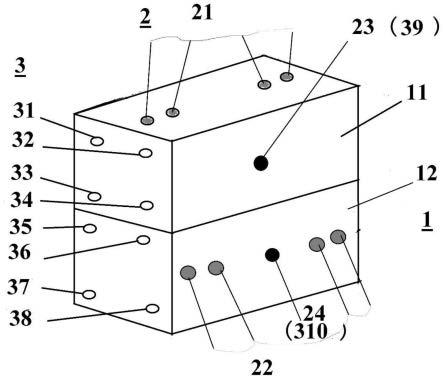

32.图1为本发明实施例的浇铸型预应力复合陶瓷制备装置的结构示意图;

33.图2为本发明实施例的浇铸型预应力复合陶瓷制备装置中降温单元的结构示意图;

34.图3为本发明实施例的浇铸型预应力复合陶瓷制备装置中模具单元的上模具箱结构示意图;

35.图4为本发明实施例的浇铸型预应力复合陶瓷制备装置中模具单元的下模具箱结构示意图。

36.其中,1-模具单元;11-上模具箱;111-上模具壁;112-上保温层;12-下模具箱;121-下模具壁;122-下保温层;123-下模型层;

37.2-加热单元;21-上发热体阵列;22-下发热体阵列;23-上测温单元;24-下测温单元;

38.3-降温单元;31-上-上进液管;32-上-上出液管;33-上-下进液管;34-上-下出液管;35-下-上进液管;36-下-上出液管;37-下-下进液管;38-下-下出液管;39-上测温单元;310-下测温单元;

39.4-卡箍;

40.5-弯管。

具体实施方式

41.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种浇铸型预应力复合陶瓷制备装置及方法,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

42.如图1所示,本发明的一些实施例提供了一种浇铸型预应力复合陶瓷制备装置,包括模具单元1、加热单元2和降温单元3,所述加热单元2和降温单元3分别插入模具单元1的内部,并通过螺纹连接于模具单元1,且降温单元3独立地形成贯穿回路。所述降温单元3由不锈钢或铜材质的直管以及弯管组成。

43.其中,如图3-图4所示,所述模具单元1由上模具箱及下模具箱组成;由于模具单元1在实施过程中不会受到外力、内力的作用,因此相互之间无需约束连接;仅仅用来配合形成一套完整的模具型腔,并起到保温的作用即可。故所述上模具箱及下模具箱两者之间可

以为自由配合,上模具箱11放平稳对齐放置在下模具箱12之上即可;根据上模具箱11的重量大小,选用人工或机械的方式安放;所述上模具箱11和下模具箱12之间也可以通过两液压支撑杆连接,该液压支撑杆可以实现0-180

°

的张合,从而确保上盖板11的自由便捷张合。因此,两者之间可以是自由配合,所述上模具箱11放平稳对齐放置在下模具箱12之上即可;根据上模具箱11的重量大小,选用人工或机械的方式安放;也可以在上模具箱11和下模具箱12之间通过两液压支撑杆连接,该液压支撑杆可以实现0-180

°

的张合,从而确保上模具箱11的自由便捷张合。

44.所述加热单元2由上发热体阵列21、下发热体阵列22、上测温单元23和下测温单元24组成;所述上发热体阵列21和上测温单元23分别插入上模具箱11,且所述上发热体阵列21呈均匀地对称分布,所述上测温单元23位于上发热体阵列21的对称中心位置;所述下发热体阵列22呈均匀地对称分布,所述下测温单元24位于下发热体阵列22的对称中心位置;所述上发热体阵列21、下发热体阵列22、上测温单元23和下测温单元24通过螺纹连接于模具单元1上;所述降温单元3由上-上进液管31、上-上出液管32、上-下进液管33、上-下出液管34、下-上进液管35、下-上出液管36、下-下进液管37、下-下出液管38、上测温单元39以及下测温单元310组成;所述加热单元可实现模具单元的室温~600℃的可控升温,升温速率最高可达30℃/min;降温单元可实现模具单元的高温至-10℃的可控降温,高温阶段降温速率最高可达50℃/min;所述上-上进液管31及上-上出液管32通过卡箍4和弯管5连接,形成回路;所述上-下进液管33及上-下出液管34通过卡箍4和弯管5连接,形成回路;所述下-上进液管35及下-上出液管36通过卡箍4和弯管5连接,形成回路;所述下-下进液管37及下-下出液管38通过卡箍4和弯管5连接,形成回路,见图2。所述降温单元3在模具单元1的上层和下层均布;所述降温单元3与模具单元1为无约束连接。

45.在一些实施例中,可选的,如图3-图4所示,所述上模具箱11从外到内由依次连接的上模具壁111、上保温层112组成;所述下模具箱12从外到内由依次连接的下模具壁121、下保温层122及下模型层123组成;所述上模具壁111、下模具壁121均为不锈钢材质;所述上保温层112、下保温层122均为无机耐火材料材质;所述下模型层123是由风积沙组成的型腔,型腔内尺寸与设计的预应力复合陶瓷外形尺寸一致;所述上保温层112填充在上模具壁111内或所述下模具壁121内,然后是上、下模型层的制作,相互之间没有硬连接,通过填充即可。

46.本发明的一些实施例还提供了一种浇铸型预应力复合陶瓷的制备方法,其包括以下具体步骤:

47.打开上模具箱11,将陶瓷部件放入下模具箱12,闭合上模具箱11;

48.开启加热电源,上发热体阵列21和下发热体阵列22同时开始升温(5-30℃/min),以防止浇铸过程中陶瓷出现开裂、破损等问题;

49.经上测温单元23和下测温单元24测温并反馈到加热单元2,实现模具单元1整体升温至预设温度;

50.模具单元1升至预设温度之后,打开上模具箱11,将熔化的金属液体倒入下模具箱12,完成对陶瓷部件的全包覆;

51.关闭加热电源,启动降温单元3,通过压缩泵的作用,冷凝剂在上-上进液管31和上-上出液管32、上-下进液管33和上-下出液管34、下-上进液管35和下-上出液管36、下-下

进液管37和下-下出液管38组成的冷却管道中循环,经上测温单元39和下测温单元310测温并反馈到降温单元3,实现模具单元1以5-50℃/min的速率快速精确降温至室温,强制快速降温是为了防止金属层晶粒粗化;

52.关闭降温单元3,打开上模具箱11,取出浇铸型预应力复合陶瓷。

53.在一些实施例中,可选的,所述陶瓷部件的数量可以是单件,也可以是多件堆积或拼接;陶瓷部件的外形可以是任意形状;陶瓷部件的材质可以是氧化铝、氧化锆、碳化硅、氮化硅、氧化锆增韧氧化铝等单相或复合材料。

54.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

55.在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。

56.实施例1

57.本实施例提供了一种浇铸型预应力复合陶瓷的制备方法,其包括以下具体步骤:

58.打开上模具箱11,将陶瓷部件(材质为氧化铝,厚度为5mm)放入下模具箱12,闭合上模具箱11;

59.开启加热电源,上发热体阵列21和下发热体阵列22同时开始升温(10℃/min);

60.经上测温单元23和下测温单元24测温并反馈到加热单元2,实现模具单元1整体升温至预设温度(200℃);

61.模具单元1升至预设温度(200℃)之后,打开上模具箱11,将在700℃熔化的金属液体(材质为6061铝合金)倒入下模具箱12,完成对陶瓷部件(材质为氧化铝,厚度为5mm)的全包覆(金属层单侧厚度为1mm);

62.关闭加热电源,启动降温单元3,通过压缩泵的作用,冷凝剂在上-上进液管31和上-上出液管32、上-下进液管33和上-下出液管34、下-上进液管35和下-上出液管36、下-下进液管37和下-下出液管38组成的冷却管道中循环,经上测温单元39和下测温单元310测温并反馈到降温单元3,自然降温至室温;

63.关闭降温单元3,打开上模具箱11,取出浇铸型预应力复合陶瓷部件,并对其合格率及弯曲强度进行测试,测试结果见表1。

64.实施例2

65.本实施例与实施例1的区别在于,本实施例的预设温度为300℃。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

66.实施例3

67.本实施例与实施例1的区别在于,本实施例的预设温度为400℃。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

68.实施例4

69.本实施例与实施例1的区别在于,本实施例的预设温度为500℃。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

70.实施例5

71.本实施例与实施例1的区别在于,本实施例的预设温度为600℃。对本实施例得到

的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

72.实施例6

73.本实施例与实施例3的区别在于,本实施例的降温速率为10℃/min。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

74.实施例7

75.本实施例与实施例6的区别在于,本实施例的降温速率为20℃/min。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

76.实施例8

77.本实施例与实施例6的区别在于,本实施例的降温速率为30℃/min。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

78.实施例9

79.本实施例与实施例6的区别在于,本实施例的降温速率为40℃/min。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

80.实施例10

81.本实施例与实施例6的区别在于,本实施例的降温速率为50℃/min。对本实施例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

82.对比例

83.本对比例与实施例1的区别在于,本对比例不预热。对本对比例得到的浇铸型预应力复合陶瓷的合格率及弯曲强度进行测试,测试结果见表1。

84.表1本发明实施例1-10及对比例1的浇铸型预应力复合陶瓷的性能测试

[0085][0086]

从表1的测试数据可以看出,相比于对比例1,实施例1-10得到的浇铸型预应力复

合陶瓷的合格率大大提高;但在其它参数不变的情况下,随着预热温度的升高,浇铸型预应力复合陶瓷的弯曲强度可能会降低;相比于实施例3的自然降温,实施例6-9以10-40℃/min的速率降温,使得所得到的浇铸型预应力复合陶瓷的弯曲强度及硬度有所提高,但一旦降温速率达到50℃/min,所得到的浇铸型预应力复合陶瓷的弯曲强度反而降低。

[0087]

陶瓷预热,可以减小浇铸时陶瓷与金属液之间的温度差,进而避免温度冲击引起的开裂、崩边等问题;里层陶瓷与外层包覆的金属在冷却过程中,由于金属在从液态变成固态、由高温到室温过程中,有一个比较大的收缩,而陶瓷的收缩较小,因此降温过程中陶瓷会阻碍金属的收缩,从而在陶瓷表面形成一种压应力,获得预应力复合陶瓷;而这种压应力会随着两者之间的温度差的缩小而变小,对应的预应力复合陶瓷的强度也会下降。这就是为何随着预热温度的升高,浇铸型预应力复合陶瓷部件的弯曲强度可能会降低;

[0088]

对于降温过程,原则上是降温速率越快,金属晶粒越细,性能越好;但是降温过快,温度冲击也会增大,导致应力过大,引起陶瓷内部损伤,从而使得性能衰减。

[0089]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0090]

可以理解的是,上述装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

[0091]

在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的结构和技术,以便不模糊对本说明书的理解。

[0092]

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

[0093]

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

[0094]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1