一种高硬度低中子吸收截面的高熵合金材料及其制备方法

1.本发明涉及一种高硬度低中子吸收截面的高熵合金材料及其制备方法,属于高熵合金技术领域

背景技术:

2.目前对材料性能的要求越来越高,传统的合金材料已经不能满足日益增长的性能要求。高熵合金因其新的设计理念,独特的晶体结构,迅速成为国际材料界研究的热点。高熵合金由五种或五种以上的元素以等摩尔或近等摩尔比组成,易于形成简单的固溶体结构,其特有的高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应使其具有众多优异的性能,例如具有较高的硬度、强度高、耐腐蚀性、耐高温氧化和耐辐照等。

3.核反应堆中,zr合金常被用作燃料的包壳材料,zr合金包壳在高温下会与水发生反应形成氢气,极有可能引起氢气爆炸,且在辐照粒子的撞击下易发生原子缺陷,导致晶格畸变,使包壳因辐照催化而失效。因此传统的锆合金包壳已经不能满足第四代核燃料元件的要求,针对现存的zr合金包壳在失水事故和超设计基础事故中表现出的较差的物理、化学以及力学性能,研发新型的包壳材料是当前科学家所面临的一个挑战。目前集众多优异性能于一身的高熵合金受到广泛重视,但由于核燃料包壳对于抗高温水蒸气氧化性能、抗热冲击性及热中子吸收截面有特殊的要求,高熵合金在核燃料包壳事故容错方面的应用研究还很少。

4.高熵合金材料的制备工艺主要为真空电弧熔炼法,制备出的合金形状和尺寸较小,熔炼时低熔点的金属元素容易挥发,与高熔点的元素混合困难,且容易发生偏析,出现大晶粒的组织使合金成分不均匀,影响合金的力学性能。而采用机械合金化和放电等离子烧结相结合制备高熵合金材料的方法受到广泛研究。机械合金化是指金属或合金粉末在高能球磨机中通过粉末颗粒与磨球之间长时间激烈地冲击、碰撞,让粉末颗粒反复的经历变形、冷焊和断裂,使各固态组元在原子水平上实现合金化的粉末制备技术。其特点是可以突破相图的限制,制备出普通工艺难以制得的合金体系,同时还可以增强固溶性。放电等离子烧结是一种将加热、加压集于一体的粉末烧结成型工艺,通过施加脉冲电流使粉末颗粒表面在瞬间达到很高的温度,当温度足够高时会将粉末熔化,同时对粉末施加一定的压力将其压成一个致密的块体。其特点是升温速度快,操作简单,烧结时间短,可以快速冷却,节能环保。利用该方法制备高熵合金可以避免熔炼时晶粒粗大、成分偏析等问题,生产周期短,材料利用率高,具有明显的技术优势。

5.此外,al、cr、fe、nb、mo这五种元素的中子吸收截面系数较小,可用作核裂变堆燃料包壳的防护材料,且nb和mo的熔点较高,因此通过改变两种元素的含量,选择合适的合金成分及工艺参数,制备出新型的alcrfenbmo高熵合金,改善合金的组织和性能,对研发新型的包壳材料具有非常重用的参考价值和工程意义。

技术实现要素:

6.本发明针对zr合金包壳的失效问题,为解决现有技术的缺点和不足之处,提供了一种高硬度低中子吸收截面的高熵合金材料的制备方法。

7.一方面,本发明提供了一种高熵合金材料,材料为alcrfenbmo高熵合金,其中铝元素、铬元素和铁元素原子百分比为20%左右,铌元素和钼元素原子百分比为15~25%;alcrfenbmo高熵合金为bcc+fcc双相结构。

8.较佳的,所述高熵合金材料的密度为6.2~6.9g/cm3,致密度为93.7~98.6%,硬度为9.75~11.26gpa,优选地,当五种元素等原子比时,所述高熵合金材料的密度为6.2~6.9g/cm3,致密度为95.7~98.6%,硬度为10.58~11.26gpa,

9.另一方面,本发明还提供了一种上述的高熵合金材料的制备方法,包括:

10.(1)按照高熵合金材料的组成称取al粉、cr粉、fe粉、nb粉和mo粉并混合,得到原料粉体;

11.(2)将原料粉体置于保护气氛的球磨罐中、进行高能球磨使其机械合金化,得到高熵合金粉末;

12.(3)采用放电等离子烧结工艺对所得高熵合金粉末进行烧结,得到高熵合金块体材料。

13.较佳的,所述金属单质粉末的粒径为1~50μm;所述原料粉体的纯度≥99.9%;

14.较佳的,所述所述保护气氛为惰性气体,优选为ar气,纯度≥99.99%;

15.较佳的,所述过程控制剂为有机物,优选为酒精,纯度≥99.7%;

16.较佳的,所述真空的真空度≤4.7

×

10-3

pa。

17.在本发明中,采用机械合金化和放电等离子烧结工艺相结合的方法制备高熵合金材料。其中,机械合金化操作简单,节省原料,可以使各金属粉末在原子水平上进行固溶,采用湿磨的工艺,因为湿磨有过程控制的加入,粉末不易团聚,可以保证球磨时粉末均匀的分散,不发生冷焊,且得到的粉末粒径较细。对得到的高熵合金粉末通过放电等离子烧结技术,可以让金属材料快速成型,阻止偏析,使高熵合金材料均匀长大,并提高了材料的致密度和硬度。

18.本发明相对于现有技术,具有如下的优点及有益效果:

19.(1)本发明的制备方法采用了机械合金化和放电等离子烧结相结合的方法,与传统的真空电弧熔炼法更加简单,得到的合金成分均匀,不会发生偏析,且烧结时间短,可以快速冷却,节能环保。采用本发明加工工艺可以避免熔炼时晶粒粗大、成分偏析等问题,生产周期短,材料利用率高,因此具有良好的发展前景。

20.(2)本发明alcrfenbmo高熵合金具有较低的密度、较好的致密度,合金密度为6.2~6.9g/cm3,致密度为93.7~98.6%;

21.(3)本发明alcrfenbmo高熵合金的硬度最大为11.26gpa,远超于采用相同工艺制得的高熵合金;

22.(4)本发明以具有较低的中子吸收截面的al、cr、fe、nb、mo五种元素进行高熵合金成分设计,保证合金具有低的热中子吸收截面,可以用作核包壳材料。

附图说明

23.图1为系列实施例所得alcrfenbmo高熵合金粉体的扫描电镜图(sem);(a)实施例1,(b)实施例2,(c)实施例3,(d)实施例4,(e)实施例5;

24.图2为系列实施例所得alcrfenbmo高熵合金粉体的xrd衍射图谱;

25.图3为系列实施例所得alcrfenbmo高熵合金粉体的粒径分布图;

26.图4为系列实施例所得alcrfenbmo高熵合金粉体的元素分布图(eds);

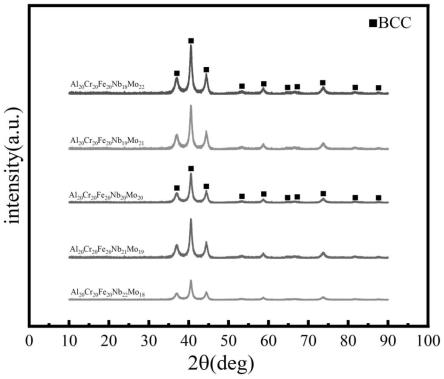

27.图5为系列实施例所得alcrfenbmo高熵合金块体的xrd衍射图谱;

28.图6为系列实施例所得alcrfenbmo高熵合金块体的维氏硬度点线图。

具体实施方式

29.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

30.下列实施例中涉及的物料均可以从商业渠道获得

31.实施例1

32.一种高硬度低中子吸收截面的高熵合金材料,材料为alcrfenbmo高熵合金,采用机械合金化和放电等离子烧结技术相结合的成形方法,它包括如下步骤及其工艺条件:

33.步骤一:采用机械合金化法制备alcrfenbmo高熵合金粉末

34.将al、cr、fe、nb、mo金属单质粉末分别按20%、20%、20%、18%、22%的原子比称量后混合均匀;

35.把混合后的粉末和磨球放入球磨罐中,球磨罐和磨球的材质均为不锈钢,球料比为10:1,过程控制剂为1%的酒精,粉末、磨球的称取和过程控制剂的添加以及装罐过程均在充满ar气的手套箱(纯度≥99.99%)中进行。之后将密封好的球磨罐在全方位行星式高能球磨机中进行球磨,转速为350r/min,球磨时间为40h,随着球磨时间的延长,粉末逐渐实现合金化,由五种金属单质粉末转变为具有单一bcc相结构的高熵合金粉末。

36.步骤二:放电等离子烧结

37.采用放电等离子烧结炉烧结步骤一得到的高熵合金粉末,工艺条件如下:

38.烧结电流类型:直流脉冲电流;

39.烧结气氛:真空;

40.烧结温度:900℃;

41.保温时间:5min;

42.烧结压力:50mpa;

43.升温速率:25℃/min;

44.本实施例获得的alcrfenbmo高熵合金块体材料,具有bcc+fcc双相结构,其中bcc为主相,fcc为次相。高熵合金的密度为6.2g/cm3,致密度为93.7%,维氏硬度为9.75gpa。

45.实施例2

46.一种高硬度低中子吸收截面的高熵合金材料,材料为alcrfenbmo高熵合金,采用机械合金化和放电等离子烧结技术相结合的成形方法,它包括如下步骤及其工艺条件:

47.步骤一:采用机械合金化法制备alcrfenbmo高熵合金粉末

48.将al、cr、fe、nb、mo金属单质粉末分别按20%、20%、20%、19%、21%的原子比称

量后混合均匀;

49.把混合后的粉末和磨球放入球磨罐中,球磨罐和磨球的材质均为不锈钢,球料比为10:1,过程控制剂为2%的酒精,粉末、磨球的称取和过程控制剂的添加以及装罐过程均在充满ar气的手套箱(纯度≥99.99%)中进行。之后将密封好的球磨罐在全方位行星式高能球磨机中进行球磨,转速为300r/min,球磨时间为50h,随着球磨时间的延长,粉末逐渐实现合金化,由五种金属单质粉末转变为具有单一bcc相结构的高熵合金粉末。

50.步骤二:放电等离子烧结

51.采用放电等离子烧结炉烧结步骤一得到的高熵合金粉末,工艺条件如下:

52.烧结电流类型:直流脉冲电流;

53.烧结气氛:真空;

54.烧结温度:950℃;

55.保温时间:6min;

56.烧结压力:50mpa;

57.升温速率:30℃/min;

58.本实施例获得的alcrfenbmo高熵合金块体材料,具有bcc+fcc双相结构,其中bcc为主相,fcc为次相。高熵合金的密度为6.4g/cm3,致密度为94.5%,维氏硬度为10.58gpa。

59.实施例3

60.一种高硬度低中子吸收截面的高熵合金材料,材料为alcrfenbmo高熵合金,采用机械合金化和放电等离子烧结技术相结合的成形方法,它包括如下步骤及其工艺条件:

61.步骤一:采用机械合金化法制备alcrfenbmo高熵合金粉末

62.将al、cr、fe、nb、mo金属单质粉末分别按20%、20%、20%、20%、20%的原子比称量后混合均匀;

63.把混合后的粉末和磨球放入球磨罐中,球磨罐和磨球的材质均为不锈钢,球料比为10:1,过程控制剂为3%的酒精,粉末、磨球的称取和过程控制剂的添加以及装罐过程均在充满ar气的手套箱(纯度≥99.99%)中进行。之后将密封好的球磨罐在全方位行星式高能球磨机中进行球磨,转速为400r/min,球磨时间为60h,随着球磨时间的延长,粉末逐渐实现合金化,由五种金属单质粉末转变为具有单一bcc相结构的高熵合金粉末。

64.步骤二:放电等离子烧结

65.采用放电等离子烧结炉烧结步骤一得到的高熵合金粉末,工艺条件如下:

66.烧结电流类型:直流脉冲电流;

67.烧结气氛:真空;

68.烧结温度:1000℃;

69.保温时间:8min;

70.烧结压力:50mpa;

71.升温速率:50℃/min;

72.本实施例获得的alcrfenbmo高熵合金块体材料,具有bcc+fcc双相结构,其中bcc为主相,fcc为次相。高熵合金的密度为6.6g/cm3,致密度为96.8%,维氏硬度为11.26gpa。

73.实施例4

74.一种高硬度低中子吸收截面的高熵合金材料,材料为alcrfenbmo高熵合金,采用

机械合金化和放电等离子烧结技术相结合的成形方法,它包括如下步骤及其工艺条件:

75.步骤一:采用机械合金化法制备alcrfenbmo高熵合金粉末

76.将al、cr、fe、nb、mo金属单质粉末分别按20%、20%、20%、21%、19%的原子比称量后混合均匀;

77.把混合后的粉末和磨球放入球磨罐中,球磨罐和磨球的材质均为不锈钢,球料比为10:1,过程控制剂为4%的酒精,粉末、磨球的称取和过程控制剂的添加以及装罐过程均在充满ar气的手套箱(纯度≥99.99%)中进行。之后将密封好的球磨罐在全方位行星式高能球磨机中进行球磨,转速为350r/min,球磨时间为50h,随着球磨时间的延长,粉末逐渐实现合金化,由五种金属单质粉末转变为具有单一bcc相结构的高熵合金粉末。

78.步骤二:放电等离子烧结

79.采用放电等离子烧结炉烧结步骤一得到的高熵合金粉末,工艺条件如下:

80.烧结电流类型:直流脉冲电流;

81.烧结气氛:真空;

82.烧结温度:1050℃;

83.保温时间:9min;

84.烧结压力:50mpa;

85.升温速率:75℃/min;

86.本实施例获得的alcrfenbmo高熵合金块体材料,具有bcc+fcc双相结构,其中bcc为主相,fcc为次相。高熵合金的密度为6.8g/cm3,致密度为97.5%,维氏硬度为10.69gpa。

87.实施例5

88.一种高硬度低中子吸收截面的高熵合金材料,材料为alcrfenbmo高熵合金,采用机械合金化和放电等离子烧结技术相结合的成形方法,它包括如下步骤及其工艺条件:

89.步骤一:采用机械合金化法制备alcrfenbmo高熵合金粉末

90.将al、cr、fe、nb、mo金属单质粉末分别按20%、20%、20%、22%、18%的原子比称量后混合均匀;

91.把混合后的粉末和磨球放入球磨罐中,球磨罐和磨球的材质均为不锈钢,球料比为10:1,过程控制剂为5%的酒精,粉末、磨球的称取和过程控制剂的添加以及装罐过程均在充满ar气的手套箱(纯度≥99.99%)中进行。之后将密封好的球磨罐在全方位行星式高能球磨机中进行球磨,转速为300r/min,球磨时间为40h,随着球磨时间的延长,粉末逐渐实现合金化,由五种金属单质粉末转变为具有单一bcc相结构的高熵合金粉末。

92.步骤二:放电等离子烧结

93.采用放电等离子烧结炉烧结步骤一得到的高熵合金粉末,工艺条件如下:

94.烧结电流类型:直流脉冲电流;

95.烧结气氛:真空;

96.烧结温度:1100℃;

97.保温时间:10min;

98.烧结压力:50mpa;

99.升温速率:100℃/min;

100.本实施例获得的alcrfenbmo高熵合金块体材料,具有bcc+fcc双相结构,其中bcc

为主相,fcc为次相。高熵合金的密度为6.9g/cm3,致密度为98.6%,维氏硬度为11.14gpa。

101.实施例1~5制得的alcrfenbmo高熵合金粉末的sem照片和xrd衍射图谱见图1和2,从图1可知,根据sem照片中粉末的形态可以初步推断出粉末完成了合金化并团聚在了一起,从图2可知,根据xrd衍射图中的衍射峰位置可以进一步推断出球磨后的粉末为单一的bcc相结构。

102.实施例1~5制得的alcrfenbmo高熵合金粉末的粒度分布和粉末的eds元素分布见图3和4,从图3和4可知,根据各个元素的分布情况可以推断出球磨后得到的高熵合金粉末粒度较细且成分比较均匀。

103.实施例1~5制得的alcrfenbmo高熵合金块体的xrd衍射图谱见图5,从图5可知,根据xrd衍射图中的衍射峰位置可以推断出合金为bcc+fcc的双相结构,从衍射峰的强度可以推断出bcc为主相,fcc为次相。

104.实施例1~5制得的alcrfenbmo高熵合金块体的维氏硬度分布图见图6,从图6可知,根据所得维氏硬度值可以看出块体具有较高的硬度,均高于9gpa。

105.上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,任何未背离本发明的原理下所作的改变、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1