一种特征结构蜡模及其组模方法及其铸造方法与流程

1.本发明涉及高温合金技术领域,具体涉及一种特征结构蜡模及其组模方法及其铸造方法。

背景技术:

2.随着航空、航天、汽车、舰船等发动机性能的不断提高,对高温结构材料的性能提出了更高的要求,包括更高的强度、抗氧化性能和更低的密度等等。钛铝系合金材料具有良好的高温强度、蠕变抗力和抗氧化性能等优点,正在发展成为新一代航空发动机材料,可用于制造压气机、燃气涡轮机叶片,压气机定子挡风板,定子机座以及其他形状复杂的大尺寸铸造和锻造零件,以部分替代笨重的镍基高温合金,可减重约50%。钛铝系合金已用于制造汽车发动机的涡轮增压器、气阀等。

3.作为典型的金属间化合物材料,钛铝系合金具有室温塑性、成形能力差、机械加工能力差等不足,因此熔模铸造成为制备钛铝系合金构件公认的可行方法之一。而采用熔模铸造存在着缩孔、缩松、气孔、热裂等铸造缺陷较多,铸件晶粒较为粗大,生产周期较长等缺点。

4.钛铝系合金构件通常具有结构复杂的特点,不同的结构特征对钛铝系合金铸件的充型率、收缩率、铸造缺陷数量及分布等铸造成形性能有重要影响。当前针对钛铝系合金铸件铸造成形性能的研究往往是针对具体的结构件进行,缺乏针对各种不同特征结构产生的铸造成形性能差异的系统性研究。

技术实现要素:

5.为了解决上述现有技术中存在的问题,提供了一种特征结构蜡模及其组模方法及其铸造方法。

6.本发明解决其技术问题所采用的技术方案是:

7.本发明提出了一种特征结构蜡模,包括若干种具有不同形状的特征结构件,所述特征结构件包括有板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件、孔型结构件、环型结构件和曲面型结构件。

8.优选的,若干种特征结构件具有不同的高度、宽度和壁厚,且边缘均具有倒角。

9.优选的,所述特征结构蜡模用于评价钛铝系合金铸造成形性能。

10.一种特征结构蜡模的组模方法,使用上述的若干种具有不同形状的特征结构件进行组模,组模方法包括重力铸造组模和离心铸造组模。

11.优选的,特征结构蜡模包括有若干个横浇道和至少一个竖浇道,若干个横浇道在同一水平高度,同一横浇道上的若干种特征结构件的高度一致。

12.优选的,所述重力铸造组模中,板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件的高度需一致,距离竖浇道最近的特征结构件与竖浇道之间的距离≥15mm,相邻特征结构件之间的距离≥15mm。

13.优选的,所述离心铸造组模中,板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件的高度需一致,相邻特征结构件之间的距离≥15mm。

14.一种特征结构蜡模的铸造方法,包括以下步骤:

15.s1:制造特征结构蜡模:采用3d打印快速成型,使用原料为聚苯乙烯粉,通过绘图软件绘制三维模型,导入快速成型系统中进行烧制,得到特征结构蜡模,烧制温度为95℃;

16.s2:组合蜡模:采用粘接蜡将s1中得到的特征结构蜡模与浇口蜡模粘结组合,浇口尺寸为20

×

15

×

25mm;

17.s3:制壳:之后经过涂料、撒砂和干燥,面层涂料采用氧化钇粉,面层撒砂采用氧化钇砂或氧化锆砂,背层涂料为铝矾土或莫来石粉,背层撒砂采用铝矾土或莫来石,得到型壳;

18.s4:脱蜡和焙烧:型壳涂挂完成后进行干燥,之后进行脱蜡和焙烧,脱蜡温度为300℃,脱蜡时间不低于1h,焙烧温度为1050

±

10℃,焙烧时间不低于2h,烧去残余蜡料、水分及其挥发物;

19.s5:清整:脱蜡和焙烧后,对表面进行清整,除去边界处多余的氧化物陶瓷材料,得到表面光滑的氧化物陶瓷型壳;

20.s6:浇注:选用0级海绵钛、合金元素a1部分由中间合金锭带入,不足部分以高纯铝锭加入,其他合金元素以中间合金锭形式加入,配制金属锭,金属锭在水冷铜坩埚真空感应悬浮炉中进行熔炼,然后进行重力或离心浇注;

21.s7:浇注完成后,进行振壳和吹砂清壳,得到特征结构铸件。

22.与现有技术相比,本发明的有益效果是:

23.本发明提供的特征结构蜡模包括若干种具有不同形状的特征结构件,方便对复杂结构钛铝系合金铸件各特征部位在不同工艺下的成形性能进行评价研究,同时可以根据实际钛铝系合金铸件结构调整本发明中特征结构蜡模的种类、尺寸参数以及组模方式,只要其尺寸参数满足本技术所提出的尺寸参数要求和组模要求即可,通过分析最终得到的特征结构铸件铸造缺陷情况,可评价具有不同结构特征的钛铝系合金铸件的铸造成形性能,能够加快对各种复杂结构铸件具体成形工艺的研究速度,对钛铝系合金复杂结构铸件的研发与生产具有重要的指导意义。

附图说明

24.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

25.图1是本发明中板型结构件的结构示意图;

26.图2是本发明中变截面结构件的结构示意图;

27.图3是本发明中尖角型结构件的结构示意图;

28.图4是本发明中带筋结构件的结构示意图;

29.图5是本发明中过渡弧型结构件的结构示意图;

30.图6是本发明中孔型结构件的结构示意图;

31.图7是本发明中环型结构件的结构示意图;

32.图8是本发明中曲面型结构件的结构示意图;

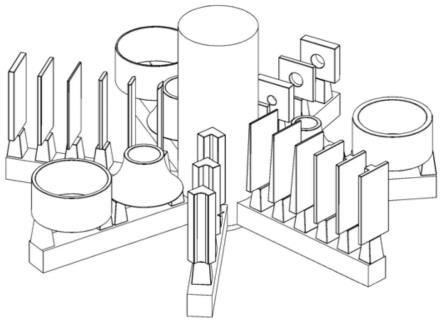

33.图9是本发明中重力浇注组模的示意图一;

34.图10是本发明中重力浇注组模的示意图二;

35.图11是本发明中离心浇注组模的示意图一;

36.图12是本发明中离心浇注组模的示意图二

37.图13是x射线拍摄的示意图;

38.图14是本发明中特征结构件的解剖示意图一:

39.a)表示为板型结构件,b)表示为变截面结构件,c)表示为尖角型结构件,d)表示为带筋结构件,e)表示为过渡弧型结构件,f)表示为孔型结构件。

40.图15是本发明中特征结构件的解剖示意图二:

41.a)表示为环型结构件,b)表示为曲面型结构件。

具体实施方式

42.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

43.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

44.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

45.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

46.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

47.如图1-15所示,本实施例提出了一种特征结构蜡模,包括若干种具有不同形状的特征结构件,特征结构件包括有板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件、孔型结构件、环型结构件和曲面型结构件。

48.若干种特征结构件具有不同的高度、宽度和壁厚,且边缘均具有倒角。

49.特征结构蜡模用于评价钛铝系合金铸造成形性能。

50.其中,如图1所示,设计了板型结构件,规格为宽40mm,高60~120mm,壁厚2~10mm,边缘均倒0.5mm圆角,可用于研究壁厚差异产生的冷却速度差异对铸件充型高度、晶粒度、缺陷数量与分布等方面的影响。

51.如图2所示,设计了直角梯形的变截面结构件,侧视图为直角梯形,规格为宽20mm,高60~120mm,顶端壁厚2mm,底端壁厚4~18mm,边缘均倒0.5mm圆角,可用于研究壁厚变化率差异带来的温度梯度差异对铸件充型高度、晶粒度、缺陷数量与分布等方面的影响,并可与相同壁厚的板型结构件进行对比。

52.如图3所述,设计了尖角型结构件,规格为宽20mm,壁厚4mm,高60~120mm,两端尖角角度15~90

°

,边缘均倒0.5mm圆角,可用于研究尖角处角度差异对铸件充型率、缺陷数量与分布、晶粒取向等方面的影响。

53.如图4所述,设计了带筋结构件,规格为宽40mm,高60~120mm,底板壁厚4mm,筋厚2

~10mm,边缘均倒0.5mm圆角,可用于研究壁转换处产生的热节对缺陷数量与分布的影响。

54.如图5所述,设计了过渡弧型结构件,规格为端面边长20mm,高60~120mm,r角2~10mm,边缘均倒0.5mm圆角,可用于研究圆角处r角大小对缺陷数量与分布、晶粒取向等方面的影响。

55.如图6所述,设计了带孔的孔型结构件,规格为宽40mm,高40mm,孔直径为5~25mm,厚度5~20mm,边缘均倒0.5mm圆角,可用于研究不同壁厚下,孔直径的差异对孔两侧和上方位置的缺陷数量与分布、晶粒取向等方面的影响。

56.如图7所述,设计了环型结构件,规格为外直径80mm,高40mm,壁厚2~8mm,边缘均倒0.5mm圆角,可用于研究不同壁厚产生的冷却速度差异对环形结构件缺陷数量与分布、晶粒度等方面的影响。

57.如图8所述,设计了曲面型结构件,规格为上环直径20~60mm,下环直径80mm,高40mm,壁厚4mm,边缘均倒0.5mm圆角,可用于研究曲面的曲率差异对曲面型结构件的缺陷数量与分布、晶粒取向等方面的影响。

58.一种特征结构蜡模的组模方法,使用上述的若干种具有不同形状的特征结构件进行组模,组模方法包括重力铸造和离心铸造。

59.特征结构蜡模包括有若干个横浇道和至少一个竖浇道,若干个横浇道在同一水平高度,若干种特征结构件的高度一致。

60.离竖浇道最近的特征结构件与竖浇道之间的距离≥15mm,相邻特征结构件之间的距离≥15mm。

61.如图9-10所示,为特征结构蜡模的重力铸造组模方式,要求各横浇道在同一水平高度,板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件的高度需一致,离竖浇道最近的特征结构件与竖浇道之间的距离

62.≥15mm,相邻特征结构件之间的距离≥15mm。

63.通常来说竖浇道是指的位于中心的浇道,竖浇道位于装置的中心位置,横浇道是指的水平方向的浇道,若干个横浇道与中心浇道相连通,每个横浇道对应着相应的结构件。在具体浇注中,通过将物料从竖浇道浇入,然后流入相应的横浇道中,在横浇道的作用下,从而形成相应形状的结构件。

64.如图11-12所示,为特征结构蜡模的离心铸造组模方式,要求各横浇道在同一水平高度,板型结构件、变截面结构件、尖角型结构件、带筋结构件、过渡弧型结构件的高度需一致,相邻特征结构件之间的距离≥15mm。

65.浇注完成后,进行振壳和抛丸清壳,之后可以对铸件进行以下方面的表征:

66.对板和尖角型铸件的尺寸进行测量,获得板的充型高度和尖角的充型体积,并与蜡模尺寸进行对比。

67.如图13所示,通过x射线检测设备拍摄各结构件的x射线正视图,获得沿高度方向铸造缺陷的大致分布情况。

68.其中图14中,a)表示为板型结构件,b)表示为变截面结构件,c)表示为尖角型结构件,d)表示为带筋结构件,e)表示为过渡弧型结构件,f)表示为孔型结构件。图中15,a)表示为环型结构件,b)表示为曲面型结构件。

69.如图14和图15所示,对各结构件进行解剖,解剖方法沿虚线进行切割,通过光学电

镜或扫描电镜观察截面的缩松、缩孔、气孔等缺陷,可以获得不同高度和位置的缺陷的数量与分布,并对不同尺寸参数的结构件进行对比研究。

70.根据具体工艺要求也可以选择其他的钛铝系合金成分,包括tial、ti3al、ti2alnb等。

71.本发明可以根据实际铸件图调整特征结构件的种类、尺寸参数以及组模方式,只要其尺寸参数满足上述8种特征结构件所规定的尺寸参数要求和上述组模方法所规定的组模要求即可。

72.一种特征结构蜡模的铸造方法,采用重力铸造时,板型结构件分别选择2、4、6mm的壁厚;变截面结构件分别选择6、8、10mm的底端壁厚;尖角型结构件分别选择30

°

、60

°

、90

°

的尖角角度;带筋结构件分别选择2、4、6mm的筋厚;过渡弧型结构件分别选择2、4、6mm的r角;孔型结构件分别选择10、15mm的孔直径和5、10mm的壁厚;环型结构件分别选择2、4、6mm的壁厚;曲面型结构件分别选择30、40、50mm的上环直径。

73.采用离心铸造时,板型结构件选择4mm的壁厚,沿横浇道的切向和径向各放置一个;变截面结构件选择4mm的底端壁厚,沿横浇道的切向和径向各放置一个;尖角型结构件选择60

°

的尖角角度,沿横浇道的切向和径向各放置一个;带筋结构件选择4mm的筋厚,沿横浇道的切向和径向各放置一个;过渡弧型结构件选择4mm的r角,沿横浇道的切向和径向各放置一个;孔型结构件分别选择10、15的孔直径和5mm的壁厚;环型结构件选择4mm的壁厚;曲面型结构件选择40mm的上环直径。

74.铸造方法,包括以下步骤:

75.s1:制造特征结构蜡模:采用3d打印快速成型,使用原料为聚苯乙烯粉,通过绘图软件绘制三维模型,具体可为solidworks绘制三维模型,导入快速成型系统(hrps-iv)中进行烧制,得到特征结构蜡模,烧制温度为90-100℃,具体可为95℃;

76.s2:组合蜡模:采用粘接蜡将s1中得到的特征结构蜡模与浇口蜡模粘结组合,浇口尺寸为20

×

15

×

25mm3;

77.s3:制壳:之后经过涂料、撒砂和干燥,面层涂料采用氧化钇粉,面层撒砂采用氧化钇砂或氧化锆砂,背层涂料为铝矾土或莫来石粉,背层撒砂采用铝矾土或莫来石,得到型壳;

78.s4:脱蜡和焙烧:型壳涂挂完成后进行干燥24小时,之后在脱蜡炉中进行脱蜡,脱蜡温度为300

±

10℃,具体可为300℃,脱蜡时间不低于1h,脱蜡完成后再将型壳放入型壳焙烧炉中,焙烧温度为1050

±

10℃,焙烧时间不低于2h,烧去残余蜡料、水分及其挥发物;

79.焙烧工艺具体可为500℃保温1h,700℃保温1h,1050℃保温2h;

80.s5:清整:脱蜡和焙烧后,对表面进行清整,除去边界处多余的氧化物陶瓷材料,得到表面光滑的氧化物陶瓷型壳;

81.s6:浇注:选用0级海绵钛(99.9wt%)、高纯铝锭(99.99wt%)、中间合金nb-al锭(nb56.8wt%)、高纯cr锭(99.9wt%)作为原料,配制ti-48at%al-2at%nb-2at%cr金属锭,金属锭在20kg水冷铜坩埚真空感应悬浮炉中进行熔炼,然后进行重力或离心浇注,浇注温度为1600℃,浇注时间为3s,型壳预热温度为600℃,若为离心浇注,则离心转速为200rpm;

82.s7:浇注完成后,进行振壳和吹砂清壳,得到特征结构铸件。

83.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1