一种有效解决转炉炉渣返干的方法及转炉返干抑制剂与流程

1.本发明属于冶金技术领域,更具体的,涉及一种利用rh除尘灰解决转炉炉渣返干的方法及转炉返干抑制剂。

背景技术:

2.随着钢铁行业的迅速发展,不可避免会产生大量的除尘灰,不仅占用土地,还污染环境,造成巨大的资源浪费。除尘灰主要包括烧结粉尘、高炉粉尘、电炉除尘灰、转炉除尘灰、精炼除尘灰等。由于除尘灰化学成分复杂,特性复杂,有效利用率低,因此在国家倡导节能减排、发展循环经济的环境下,对除尘灰进行综合回收利用,是冶金行业绿色发展的必然要求。

3.除尘灰中不仅含有数量可观的铁元素,还含有一定量的cao、mgo、feo、mno等,因此具有较高的回收利用价值。目前钢铁行业产生的除尘灰的回收用途主要有:(1)作为烧结、球团配料,将转炉灰等直接参加烧结配料;(2)采用转底炉技术将铁矿粉或除尘灰、煤粉等按一定的配比配料,添加适量粘结剂,压球、烘干;(3)转炉灰压块;(4)除尘灰选矿回收;(5)用于矿山采空区膏体充填材料;(6)制作电炉泡沫渣;(7)用于水泥熟料优化配料等。但由于生产工艺、生产设备的不同,不同的除尘灰的成分和特性也不尽相同,其回收利用的方法也不同。

4.目前,对炼钢过程中除尘灰的回收、利用主要集中在转炉、电炉或lf炉除尘灰的利用。如,中国专利cn 103031409 a公开了一种利用精炼炉除尘灰炼钢脱氧的新工艺,即将精炼炉除尘灰作为改质脱氧剂直接用于钢液脱氧过程中,具体步骤为:在出钢过程中随钢流加入精炼除尘灰,加入量在1.2-6kg/吨钢,达到了降低炼钢成本和环境保护的作用。中国专利cn 106745960 a公开了一种采用炼钢精炼除尘灰中和处理冷轧酸性废水的方法,具体原理为:利用精炼除尘灰中的cao等碱性物质,中和处理冷轧酸性废水,使废水经过曝气、中和等过程而达到排放标准。同时炼钢精炼除尘灰和冷轧酸性废水中的fe、zn等有价元素进入沉淀的污泥中,经过一定的处理环节后得到回收。中国专利cn 112280937 a公布了一种利用转炉除尘灰对钢水进行深脱磷的方法,具体步骤为转炉除尘灰与石灰粉混合均匀装袋,在出钢过程中在钢包包底提前加入和随钢流加入的方式分两批次加入袋装混合粉,出钢完毕后静置10分钟以上,然后将钢渣全部拔净后进行lf炉精炼。

5.中国专利cn 107034361 a公开了一种不锈钢除尘灰的利用方法,步骤为将不锈钢除尘灰和粘结剂按质量比1:0.06~0.13的比例搅拌混匀,然后经对辊压球机两次挤压成球,压球平均抗压强度大于1600n/个,粉率小于13%,然后配加载冶炼不锈钢的电炉中,利用电炉原料中的还原剂还原不锈钢除尘灰压球中的镍、铬及铁的氧化物,实现铁、铬、镍的回收。中国专利cn107012284 a公开了一种转炉除尘灰的利用方法,步骤为将转炉除尘灰压球,冶炼过程中根据铁水中硅的含量、炉渣情况以及转炉温度,分别在转炉开吹后、转炉吹炼前期以及转炉吹炼中、后期加入,以达到脱磷、防止返干以及压制温度的作用。

6.由于rh具有脱氢、脱氮、脱氧、去夹杂、脱碳、微调成分等冶金功能,因此rh已经成

为高品质钢冶炼的重要设备。随着高品质钢产量的不断提高,rh精炼过程中产生的除尘灰的综合利用问题也越来越得到钢铁企业的重视。与转炉、电炉以及lf炉不同,rh主要是在真空条件下对钢水进行精炼处理,精炼过程中没有发生钢-渣之间的反应,因此rh除尘灰的成分与转炉、电炉以及lf炉除尘灰的成分相差较大。rh除尘灰以mno成分为主,其含量一般在80%以上,其余为少量的fe和mgo。目前,钢铁企业主要是将rh除尘灰同转炉除尘灰等一起“打包”回收,而未实现对mno含量较高的rh除尘灰进行针对性的回收,其价值未得到充分利用。

[0007]“返干”是转炉冶炼过程中经常出现的一种情况,若处理不当,会严重影响转炉冶炼过程,从而导致脱磷效果差、氧枪粘枪以及金属喷溅等问题,严重影响产品质量、生产顺行以及经济效益。目前,针对转炉吹炼过程中炉渣返干现象主要采取以下处理措施:

[0008]

(1)补加适量的氧化铁量较高的铁矿石、烧结矿、氧化铁皮等物质,迅速提高炉渣中的(feo)含量;

[0009]

(2)适当提高枪位,提高枪位后由于接触熔池液面的氧气流股动能减少,冲击深度小、传入熔池内的氧气量明显减少,致使熔池内的化学反应速度减慢,(feo)的消耗速度减小得比较明显,因此,(feo)含量由于积累而增加。同时提高枪位使冲击面积相对扩大,也使(feo)量增加;

[0010]

(3)在提高枪位的同时还可以适当调低吹炼氧压;延长吹炼时间,降低脱碳速度,同样可以促使(feo)量增加,达到消除返干的目的。

[0011]

但以上措施存在明显的不足之处:加入氧化铁皮等物质的总量或枪位提高的程度、高枪位时的保持时间等关键参数不能量化,大多是根据操作工现场经验来判断,经常出现判断失误的问题,存在“因人而异”或“因炉子而异”的情况,造成冶炼过程不稳定。如,加入的氧化铁皮量过多会引起渣中(feo)含量出现快速集聚的现象,从而导致炉渣过分发泡或引起爆发性的碳氧反应,导致剧烈的喷溅现象,或者引起炉内温降过大,对后续的吹炼产生不利影响。当加入量不够时,渣中(feo)含量没有起到化渣、彻底消除返干的作用。同理,采取提高枪位的方法,如果枪位过高或高枪位保持时间过长,同样会出现渣中(feo)含量过高的现象,从而产生一系列的不良影响;反之,枪位提高不够或高枪位保持时间较短,渣中(feo)含量增加不明显,起不到解决“返干”的作用。

[0012]

经检索,关于将mno用作化渣剂成分已有相关文献或专利发表。如,文献《mno基无氟复合造渣剂在沙钢转炉冶炼中应用的试验研究》介绍了成分为含20%~25%mno、10%~15%tfe、5%~8%cao的化渣剂在转炉吹炼前期进行化渣的使用方法和使用效果。中国专利cn 103160633 a公开了一种转炉炼钢用锰矿化渣剂的生产方法,其成分为锰矿粉57%(含mn25~45%)、锰硅合金23%以及少量的石灰石和焦炭。中国专利cn 101736115 a公开了一种成分为贫锰矿55~70%(mno含量为15~35%)、铁氧化物15~20%、高温分散剂2~5%、石灰10~15%的转炉强化熔渣及的制备及使用方法。中国专利cn 101660018 a公开了一种成分为含20%~50%mno、10%~15%tfe、5%~8%cao、3%~6%mgo的化渣剂的制备及应用效果。但以上现有技术中公开的关于含mno成分的化渣剂主要是在转炉吹炼前期加入,即:从转炉吹炼前期就开始调整炉渣成分,使炉渣中的(mno)含量较高,从而达到化渣的目的,且化渣剂中mno的含量通常在50%以下,而目前关于高mno含量(≥70%)的rh除尘灰的回收利用即将其用于解决转炉炉渣返干问题的技术尚无相关的报道。

技术实现要素:

[0013]

1.要解决的问题

[0014]

本发明的目的在于克服转炉冶炼过程中易发生炉渣“返干”现象,而目前现有处理措施主要是根据操作工现场经验来判断,经常出现判断失误,从而影响冶炼过程的稳定性的不足,提供了一种有效解决转炉炉渣返干的方法及转炉返干抑制剂。本发明通过在熔池温度达到1380~1420℃以及炉渣出现“返干”时加入以rh除尘灰为主的物质作为抑制剂,既实现了对rh除尘灰的回收利用,又有效解决了转炉炉渣返干问题,同时提高了转炉冶炼终点的锰含量,降低了钢的生产成本。

[0015]

2.技术方案

[0016]

为了解决上述问题,本发明所采用的技术方案如下:

[0017]

本发明的一种转炉返干抑制剂,该返干抑制剂包含如下质量百分比的原料组分:rh除尘灰:90~94%,铝矾土:4~8%,石灰石:2~5%。

[0018]

rh除尘灰的组成及特性与转炉、电炉、lf炉等均不同,其组分以mno成分为主,mno含量一般在80%以上,本发明通过将rh除尘灰与铝矾土及石灰石一起按照特定质量配比混合,从而可以用作转炉返干抑制剂,该返干抑制剂可以有效抑制转炉冶炼过程中炉渣返干现象的发生,且可控性较好,能够保证冶炼过程的稳定性及冶炼质量。

[0019]

目前,由于mno化渣效果没有feo效果好,因此现有技术中通常使用feo作为化渣剂,但feo的稳定性相对较差,本发明通过mno与铝矾土的配合,可以有效匹配化渣效果和稳定性。

[0020]

本发明的返干抑制剂解决转炉炉渣返干的原理为:返干抑制剂加入转炉后首先是内部的石灰石受热分解使返干抑制剂破裂迅速分散成细小颗粒,均匀撒在炉渣表面;然后铝矾土中的al2o3在炉渣表面弱化了高熔点相2cao.sio2的生成倾向,在炉渣表面生成了大量均匀分布的液态cao-sio

2-al2o3复合物,从而有利于rh除尘灰中的mno迅速向炉渣中进行渗透,最后生成了大量稳定的低熔点cao-sio

2-mno-al2o3渣系。炉渣中的mno含量能够保持在15%~30%之间,炉渣的粘度大幅度降低,流动性明显改善,从而快速解决返干问题。

[0021]

本发明的“返干抑制剂”的优势还在于:在转炉吹炼过程中,当脱碳反应剧烈时,渣中(feo)易被c还原,渣中(feo)含量下降迅速,在进行补加氧化铁或者提高枪位改善返干现象后,很容易发生再次返干的现象。而加入以rh除尘灰为主的“返干抑制剂”则可以避免这样的情况出现。根据mno和feo的热力学性质可知,渣中mno比feo稳定,因此渣中(feo)会先于(mno)被c还原,因此在转炉吹炼过程中炉渣中的(mno)含量比(feo)含量稳定,不会发生因mno被c还原从而导致渣中(mno)含量波动、返干现象反复出现的情况。

[0022]

更进一步的,该抑制剂为由各原料按比例混合均匀后烧结而成的球状。

[0023]

本发明的一种有效解决转炉炉渣返干的方法,在转炉吹炼过程中,向炉内加入本发明的返干抑制剂。

[0024]

本发明充分利用转炉冶炼的热力学以及动力学原理,根据rh除尘灰的成分特点、物理特征、转炉冶炼等特点,在转炉冶炼过程中加入以rh除尘灰为主的返干抑制剂,从而既实现了对rh除尘灰的回收利用,还能够有效解决转炉炉渣返干问题,同时还实现了对渣中mno的回收利用,提高了转炉冶炼终点的锰含量,降低了钢的生产成本。

[0025]

更进一步的,所述返干抑制剂的加入量为15~20kg/t钢。

[0026]

更进一步的,待转炉吹炼温度达到1360~1400℃之间时加入第一批返干抑制剂,待出现返干现象后再分2或3批次加入剩余的抑制剂,在出现返干现象前预先加入一部分返干抑制剂,在一定程度上可以起到预防返干现象的发生或减轻炉渣返干程度的作用,但若后续不出现返干现象则无需继续加入返干抑制剂。具体的,目前针对转炉返干问题主要在于吹炼前期的预防和吹炼中期的抑制,在吹炼前期熔池温度达到1360~1400℃(碳氧反应剧烈期的初始温度)时加入第一批料,可有效延缓钢渣熔点的升高和流动性变差,有利于防止发生炉渣返干现象。若后续由于入炉条件恶劣、枪位过低以及供氧流量过大等因素引起返干,在吹炼中期继续加入第二批料可有效使已返干的炉渣熔点降低、流动性提高,进而解决了转炉返干的问题。

[0027]

更进一步的,第一批返干抑制剂的添加量为3~5kg/t钢。

[0028]

更进一步的,第一批返干抑制剂的加入量根据入炉铁水的si含量而定,当铁水si含量<0.20%时,抑制剂的加入量为5kg/t钢;当铁水si含量在0.20%~0.50%之间时,加入量为4kg/t钢;当铁水si含量>0.50%时,加入量为2kg/t钢。返干抑制剂的加入量是根据转炉的装入制度和造渣制度设定的,目的在于使吹炼过程的成渣路线与熔池升温以及元素的氧化和去除匹配,加入量偏低起不到抑制返干的效果,加入量过高炉渣的侵蚀性强,炉衬寿命降低,氧化钙和氧化亚铁活度降低,不利于脱磷。

[0029]

更进一步的,第2~4批次返干抑制剂的加入间隔时间为40~70s。

[0030]

3.有益效果

[0031]

综上所述,相比于现有技术,本发明的有益效果为:

[0032]

(1)本发明的一种转炉返干抑制剂,通过rh除尘灰与铝矾土及石灰石的复配,可以有效解决转炉炉渣返干问题,并实现了rh除尘灰的回收利用,同时该返干抑制剂的应用还能够有效避免渣中(mno)含量波动、返干现象反复出现的情况发生。

[0033]

(2)本发明的一种有效防止转炉炉渣返干的方法,在转炉吹炼温度达到1360~1400℃或炉渣返干时分批次加入返干抑制剂,炉渣粘度明显降低,炉渣流动性明显变好,达到了消除返干的目的,并实现了rh除尘灰的回收利用,同时提高了转炉冶炼终点钢水的锰含量,降低了钢的生产成本。

[0034]

(3)本发明的一种有效防止转炉炉渣返干的方法,直接向转炉中加入返干抑制剂即可,而氧枪枪位、氧压、氧气流量等供氧参数均保持不变,实现了在吹炼工艺不变的条件下即可解决炉渣返干问题,完全避免氧化铁皮等物质的加入量不合理或者氧枪枪位不合理带来的喷溅等问题,并保证了转炉冶炼的稳定性。

具体实施方式

[0035]

下面以将本发明的返干抑制剂在某厂120吨转炉上应用,冶炼钢种为hrb400为例对本发明进一步进行描述,但需要说明的是,实际上并不限于该特定钢种的冶炼。

[0036]

实施例1

[0037]

本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:90%,铝矾土:5%,石灰石:5%;转炉冶炼过程中分批次向转炉中加入返干抑制剂,第一批次在转炉吹炼温度达到1360℃时加入,待炉中出现返干现象时(在转炉冶炼中期,碳氧反应剧烈,炉口处火焰直窜、硬直,同时听到刺耳的怪声,有时可看到金属颗粒喷出,说明此时出现了炉渣返

干现象)再分两批向炉中加入返干抑制剂,后面两批的加入间隔时间为1分钟。

[0038]

实施例2

[0039]

本实施例与实施例1的区别主要在于:本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:91%,铝矾土:8%,石灰石:2%;本实施例中第一批次返干抑制剂在转炉吹炼温度达到1400℃之间时加入。

[0040]

实施例3

[0041]

本实施例与实施例1的区别主要在于:本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:94%,铝矾土:4%,石灰石:2%;本实施例中第一批次返干抑制剂在转炉吹炼温度达到1385℃之间时加入。

[0042]

对比例1-2

[0043]

对比例1和2通过添加氧化铁皮的方式来抑制炉渣返干现象。

[0044]

对比例3-4

[0045]

对比例3和4通过提枪位的方式来抑制炉渣返干现象。

[0046]

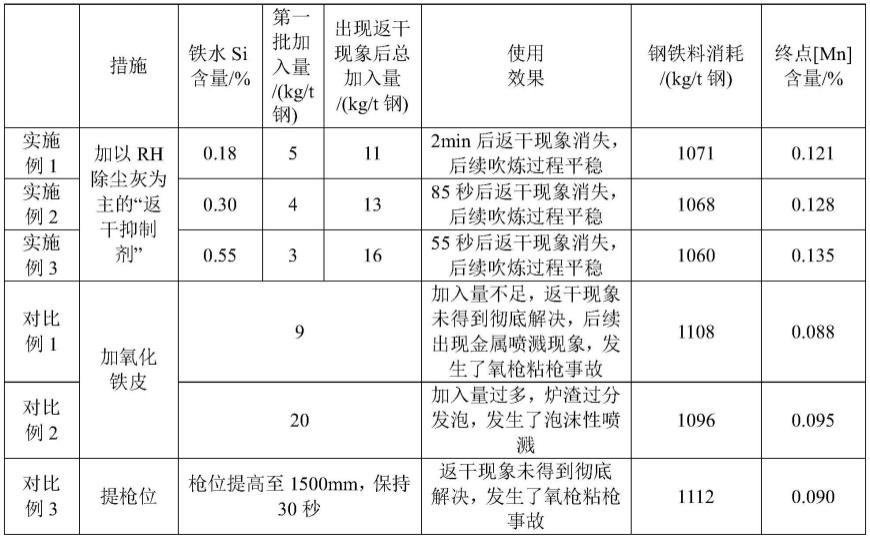

实施例1-3及对比例1-4中炉渣返干抑制试验参数对比数据如下表1所示,由表可以看出,根据铁水入炉时的si含量,在返干前加入少量的“返干抑制剂”,同时转炉出现炉渣返干时,加入以rh除尘灰为主要成分的“返干抑制剂”后,在枪位、氧压、吹氧流量不变的条件下,炉渣返干现象得到消失,同时转炉冶炼终点的[mn]含量得以提高。而采取加氧化铁皮或提枪位的措施,由于具体的工艺参数易出现不合理,导致发生了泡沫性喷溅或返干现象未消除的现象,钢铁料消耗明显增加,对生产顺行和成本带来非常大的影响。

[0047]

表1实施例1-3与对比例1-4炉渣返干抑制试验对照表

[0048][0049][0050]

实施例4

[0051]

本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:90%,铝矾土:

7%,石灰石:3%;转炉冶炼过程中在转炉吹炼温度达到1375℃时加入,由于铁水si含量为0.20%,因此返干抑制剂加入量为4kg/t钢;由于后续没有出现返干现象,因此后续无需继续添加返干抑制剂,本实施例的吹炼过程平稳。

[0052]

实施例5

[0053]

本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:92%,铝矾土:5%,石灰石:3%;转炉冶炼过程中分批次向转炉中加入返干抑制剂,第一批次在转炉吹炼温度达到1370℃时加入,由于铁水si含量为0.60%,因此第一批次加入量为2kg/t钢;待炉中出现返干现象时再分三批向炉中加入返干抑制剂,后面三批的加入间隔时间均为70s,后面三批抑制剂的加入总量为12kg/t钢,采用本实施例的方法,110秒后返干现象即消失,后续吹炼过程平稳。

[0054]

实施例6

[0055]

本实施例的“返干抑制剂”包含如下重量百分比的组分:rh除尘灰:92%,铝矾土:6%,石灰石:2%;转炉冶炼过程中分批次向转炉中加入返干抑制剂,第一批次在转炉吹炼温度达到1390℃时加入,待炉中出现返干现象时分三批向炉中加入返干抑制剂,抑制剂的加入总量为18kg/t钢,采用本实施例的方法,140秒后返干现象消失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1