一种能够耐受湿度的超润滑摩擦配副方法

1.本发明涉及一种能够耐受湿度的超润滑摩擦配副方法,以期实现工业机械在潮湿大气环境下超润滑性能,属于机械工程润滑技术领域。

背景技术:

2.据统计60%的工业机械故障由摩擦磨损所造成,超润滑技术是近些年来提出的一种解决机械摩擦磨损问题的颠覆性技术。其摩擦系数可以达到10-3

量级,较常规润滑材料降低10~100倍,极大地突破了现有材料的润滑性能极限水平,是国际上争相投入并大力开发的新兴领域。若实现超润滑技术的实际应用,不仅将为高技术装备设计和可靠性带来全面的技术革新,而且还可推广至各工业领域,对于节能降耗、促进国民经济发展具有深远的意义。

3.研究发现,二硫化钼等层状材料和类金刚石非晶碳薄膜两大类材料在真空或惰性气氛环境下展现出超润滑性能,但是在工业机械常规服役的潮湿大气环境下,超润滑性能还未能获得。原因是超润滑的获得依赖于摩擦界面间非常弱的化学相互作用,如层状材料取决于层间滑移机制,得益于层间弱的范德华作用力;非晶碳薄膜取决于表界面上氢原子对碳原子的钝化机制。这些机制在具有h2o分子的潮湿大气条件下就会失效,h2o分子会参与到摩擦界面的化学反应中,最终使得超润滑性能在潮湿大气条件下不复存在,严重制约了超润滑前沿技术的工程化应用。对于层状材料二硫化钼,水分子会在晶界或棱边处的活性位点聚集,并在摩擦作用驱动下与二硫化钼分子反应,造成氧化并破坏原有结构;对于非晶碳膜,水分子会替换氢原子与碳悬键成键,通过氢键作用增加摩擦界面间的相互作用。因此,改善超润滑性能对于湿度的敏感性是非常必要的,也是关键难点。

技术实现要素:

4.本发明的目的在于针对目前工业机械摩擦配副体系在潮湿大气环境下不能获得超润滑性能的缺陷,提供一种能够耐受湿度的超润滑摩擦配副方法,以实现摩擦配副在35%湿度大气环境下超润滑性能。

5.本发明一种能够耐受湿度的超润滑摩擦配副方法,是将摩擦配副的两接触表面分别构建成非晶碳润滑薄膜与晶体层状化合物润滑涂层。

6.所述非晶碳润滑薄膜,以碳氢气体为反应气体,以氩气为溅射气体,以掺杂金属为溅射靶材,通过反应磁控溅射技术在摩擦配副基材表面沉积厚度为0.5~5微米的金属掺杂非晶碳润滑薄膜。非晶碳润滑薄膜的氢含量≥34%,以有效钝化表面的碳悬键。非晶碳薄膜中的氢含量由碳氢气体与氩气的流量比例调节控制。所述掺杂金属为w、ti、cr,且掺杂金属的原子含量为<5%。掺杂金属的原子含量可由掺杂金属靶溅射功率调节控制。掺杂金属元素的目的是减少薄膜中内应力和脆性。非晶碳润滑薄膜的内应力控制在<0.5 gpa,以保障原始薄膜以及在后续摩擦过程中不产生微裂纹等缺陷。非晶碳润滑薄膜对应的摩擦配副基材为钢、不锈钢、钛合金,且摩擦配副基材ra粗糙度≤0.1微米。

7.所述晶体层状化合物润滑涂层,是以干燥氮气为载流气体,将有含有六方晶型层状化合物的液体涂料喷涂于摩擦配副基材表面,并经固化、烘干得到的厚度为10~30微米的润滑涂层。所述六方晶型层状化合物为mos2、ws2、tase2、nbse2粉末,粒度为1000~3000目。所述液体涂料由六方晶型层状化合物粉末、树脂粘结剂及相应分散溶剂组成,树脂粘结剂选自聚酰胺酰亚胺树脂、环氧树脂,且树脂粘结剂与层状化合物固体粉末的质量比为1:0.3~1:3。树脂粘结剂在分散溶剂中质量百分数为10~50%。晶体层状化合物润滑涂层对应的摩擦配副基材为钢、不锈钢、钛合金等金属,该基材经过预先喷砂处理后表面粗糙度控制范围为0.1~5微米,基材表面凸点接触面积占比为1/50以下。

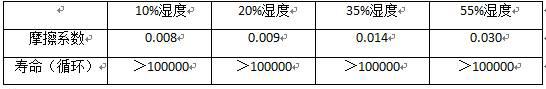

8.利用csm球-盘摩擦磨损试验机对上述所制配副在不同湿度大气环境下的摩擦学性能进行测试,上摩擦副选取制备有非晶碳薄膜的9cr18钢球(直径6 mm),下摩擦副选取制备有晶体层状化合物润滑涂层的金属块组成摩擦副体系。并在同样测试条件下对比了单独晶体层状化合物润滑涂层与不镀非晶碳薄膜的9cr18钢球(直径6 mm)的摩擦学性能。测试方式为往复运动模式,往复行程为5 mm,往复频率为6.37 hz,载荷为5 n,空气测试环境,控制湿度分别为10%、20%、35%和55%条件下进行测试。

9.图1为本发明摩擦配副界面的高分辨透射电子显微镜照片。其中左图为非晶碳薄膜的接触界面,右图为晶体润滑涂层的接触界面。本发明通过掺杂微量元素控制非晶碳膜的内应力和微裂纹等缺陷。如图1左图所示,碳膜的摩擦接触界面呈现典型的非晶结构,结构致密,且没有晶界和可见的微裂纹等缺陷;本发明通过基材预先喷砂以及喷涂参数控制层状晶体的接触面积和界面取向性。如图1右图所示,晶体润滑涂层的摩擦接触界面为平行排列的层状晶体结构,这是获得超低摩擦的前提条件。同时可以看到层状晶体界面存在着晶界和棱边。而在摩擦过程中,水分子会优先吸附在晶界和棱边等缺陷位置形成活性位点,在滑动时,上下界面的活性位点会发生强烈的化学相互作用,引起润滑失效。本专利通过非晶碳薄膜与晶体润滑涂层的配副设计,利用上配副非晶碳膜没有晶界和棱边的特征,从而减少了与下配副层状晶体涂层的晶界和棱边发生化学强相互作用,大大减小了湿度敏感性,获得低湿度敏感的超润滑摩擦配副方法。

10.图2 本发明(左)非晶/晶体摩擦配副体系与(右)钢/晶体配副体系在不同湿度大气环境中的摩擦系数曲线。图2的结果表明,单独晶体层状化合物润滑涂层与钢组成的配副体系的摩擦学性能受湿度的影响很大,随着湿度由10%提高到35%,摩擦系数由0.018增加到0.064,当湿度增加到55%就迅速润滑失效。而本发明的层状化合物润滑涂层与非晶碳薄膜组成的配副体系展现了显著改善的耐湿度敏感性,随着湿度由10%提高到55%,摩擦系数仅由0.008增加到0.029;而且在35%湿度下摩擦系数仍保持在0.014,接近于超润滑水平,并低于单独晶体层状化合物润滑涂层与钢组成的配副体系即使在10%低湿度下的摩擦系数。

11.综上所述,本发明通过非晶碳润滑薄膜与晶体层状化合物润滑涂层的摩擦配副,改善了超润滑性能受湿度影响,获得了低湿度敏感超润滑摩擦的配副体系,实现了工业机械在潮湿大气环境下的超润滑性能(在35%湿度大气环境下0.01左右的超低摩擦性能)。本发明配副体系简单,摩擦学性能优异,能够满足实际应用工况中常见的粗糙表面间的润滑需求,为超润滑走向实际工程应用提供技术支持,可广泛应用于工业机械领域轴承、滚珠丝杠、螺杆等各类精密机械摩擦副部件的表面润滑处理。

附图说明

12.图1 为本发明摩擦配副界面的高分辨透射电子显微镜照片。

13.图2 为本发明非晶/晶体摩擦配副体系与钢/晶体配副体系在不同湿度大气环境中的摩擦系数曲线。

具体实施方式

14.下面通过具体实施例对本发明一种能够耐受湿度的超润滑摩擦配副方法作进一步说明。

15.实施例1(1)非晶碳膜摩擦配副制备:在一台配备有四个靶位的磁控溅射镀膜机上完成。其中两个靶装配w靶材,连接有一台脉冲溅射电源(60 khz)进行激励;两个靶装配硅靶材,也连接有一台脉冲溅射电源(60 khz)进行激励;样品架连接有一台脉冲偏压电源(60 khz)施加负电压。以甲烷为反应气体,以氩气为溅射气体,以w为溅射靶材源。利用硅靶溅射首先在9cr18钢球(直径6 mm,ra:0.02微米)表面制备一层约100 纳米的硅过渡层以增加膜基结合力,然后制备非晶碳膜层。控制w靶溅射功率为10 w/cm2,甲烷/氩气比例为4/1,制备的非晶碳薄膜氢含量为39%,掺杂w元素的原子含量为4.3%,薄膜的内应力为0.2 gpa,制备的非晶碳膜总厚度为4.2微米。

16.(2)层状化合物润滑涂层摩擦副制备:首先配置液体涂料,选取mos2粉末为润滑组分,mos2粉末为六方晶型,粒度为1000目,以粘固比0.4的比例溶解于含有20%聚酰胺酰亚胺树脂的n-n二甲基甲酰胺溶液中,高速剪切分散均匀待用;然后预处理基体材料,将45号钢块进行预先喷砂处理,处理后基材表面粗糙度为1.2微米,基材表面凸点接触面积占比为1/60;最后将液体涂料在干燥氮气载气下喷涂在预处理基材表面,喷涂膜层厚度为12微米,固化烘干。

17.(3)不同湿度大气环境下的摩擦学性能:使用csm球-盘摩擦磨损试验机对制备的配副体系在10%、20%、35%、55%湿度大气环境下的摩擦学性能进行测试。上摩擦副为非晶碳膜球,下摩擦副为层状化合物润滑涂层,测试方式为往复运模式,往复距离为5 mm,往复频率为6.37 hz,载荷为5 n。性能结果如下:实施例2(1)非晶碳膜摩擦配副制备:在一台配备有四个靶位的磁控溅射镀膜机上完成。其中两个靶装配ti靶材,连接有一台脉冲溅射电源(20 khz)进行激励;两个靶装配硅靶材,也连接有一台脉冲溅射电源(20 khz)进行激励;样品架连接有一台脉冲偏压电源(20 khz)施加负电压。以甲烷为反应气体,以氩气为溅射气体,以ti为溅射靶材源。利用硅靶溅射首先在304不锈钢球(直径8 mm,ra:0.05微米)表面制备一层约100 纳米的硅过渡层以增加膜基结合力,然后制备非晶碳膜层。控制ti靶溅射功率为22 w/cm2,甲烷/氩气比例为17/5,制备的非晶碳薄膜氢含量为42%,掺杂ti元素的原子含量为3.7%,薄膜的内应力为0.4 gpa,制备

的非晶碳膜总厚度为2.5微米。

18.(2)层状化合物润滑涂层摩擦副制备:首先配置液体涂料,选取ws2粉末为润滑组分,ws2粉末为六方晶型,粒度为2000目,以粘固比2/1的比例溶解于含有20%聚酰胺酰亚胺树脂的n-n二甲基甲酰胺溶液中,高速剪切分散均匀待用;然后预处理基体材料,将304不锈钢块进行预先喷砂处理,处理后基材表面粗糙度为0.3微米,基材表面凸点接触面积占比为1/55;最后将液体涂料在干燥氮气载气下喷涂在预处理基材表面,喷涂膜层厚度为15微米,固化烘干。

19.(3)不同湿度大气环境下的摩擦学性能:使用csm球-盘摩擦磨损试验机对制备的配副体系在10%、20%、35%、55%湿度大气环境下的摩擦学性能进行测试,上摩擦副为非晶碳膜球,下摩擦副为层状化合物润滑涂层,测试方式为往复运模式,往复距离为5 mm,往复频率为6.37 hz,载荷为5 n。性能结果如下:实施例3(1)非晶碳膜摩擦配副制备:在一台配备有四个靶位的磁控溅射镀膜机上完成。其中两个靶装配cr靶材,连接有一台脉冲溅射电源(40 khz)进行激励;两个靶装配硅靶材,也连接有一台脉冲溅射电源(40 khz)进行激励;样品架连接有一台脉冲偏压电源(40 khz)施加负电压。以乙炔为反应气体,以氩气为溅射气体,以cr为溅射靶材源。利用硅靶溅射首先在钛合金球(直径10 mm,ra:0.09微米)表面制备一层约100 纳米的硅过渡层以增加膜基结合力,然后制备非晶碳膜层。控制cr靶溅射功率为25 w/cm2,乙炔/氩气比例为17/7,制备的非晶碳薄膜氢含量为45%,掺杂cr元素的原子含量为4.3%,薄膜的内应力为0.3 gpa,制备的非晶碳膜总厚度为0.9微米。

20.(2)层状化合物润滑涂层摩擦副制备:首先配置液体涂料,选取tase2粉末为润滑组分,tase2粉末为六方晶型,粒度为3000目,以粘固比1/1的比例溶解于含有40%环氧树脂的乙醇溶液中,高速剪切分散均匀待用;然后预处理基体材料,将钛合金块进行预先喷砂处理,处理后基材表面粗糙度为4.5微米,基材表面凸点接触面积占比为1/75;最后将液体涂料在干燥氮气载气下喷涂在预处理基材表面,喷涂膜层厚度为28微米,固化烘干。

21.(3)不同湿度大气环境下的摩擦学性能:使用csm球-盘摩擦磨损试验机对制备的配副体系在10%、20%、35%、55%湿度大气环境下的摩擦学性能进行测试,上摩擦副为非晶碳膜球,下摩擦副为层状化合物润滑涂层,测试方式为往复运模式,往复距离为5 mm,往复频率为6.37 hz,载荷为5 n。性能结果如下:实施例4

(1)非晶碳膜摩擦配副制备:在一台配备有四个靶位的磁控溅射镀膜机上完成。其中两个靶装配w靶材,连接有一台脉冲溅射电源(40 khz)进行激励;两个靶装配硅靶材,也连接有一台脉冲溅射电源(40 khz)进行激励;样品架连接有一台脉冲偏压电源(40 khz)施加负电压。以乙炔为反应气体,以氩气为溅射气体,以w为溅射靶材源。利用硅靶溅射首先在9cr18钢球(直径8mm,ra:0.02微米)表面制备一层约100 纳米的硅过渡层以增加膜基结合力,然后制备非晶碳膜层。控制w靶溅射功率为15 w/cm2,乙炔/氩气比例为5/1,制备的非晶碳薄膜氢含量为46%,掺杂w元素的原子含量为2.3%,薄膜的内应力为0.3 gpa,制备的非晶碳膜总厚度为4.6微米。

22.(2)层状化合物润滑涂层摩擦副制备:首先配置液体涂料,选取nbse2粉末为润滑组分,nbse2粉末为六方晶型,粒度为1000目,以粘固比2.5/1的比例溶解于含有15%环氧树脂的乙醇溶液中,高速剪切分散均匀待用;然后预处理基体材料,将m2高速钢块进行预先喷砂处理,处理后基材表面粗糙度为1.2微米,基材表面凸点接触面积占比为1/60;最后将液体涂料在干燥氮气载气下喷涂在预处理基材表面,喷涂膜层厚度为20微米,固化烘干。

23.(3)不同湿度大气环境下的摩擦学性能:使用csm球-盘摩擦磨损试验机对制备的配副体系在10%、20%、35%、55%湿度大气环境下的摩擦学性能进行测试,上摩擦副为非晶碳膜球,下摩擦副为层状化合物润滑涂层,测试方式为往复运模式,往复距离为5 mm,往复频率为6.37 hz,载荷为5 n。性能结果如下:。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1