一种卡车轮毂低压双边浇安装盘辐板强化铸造成型工艺的制作方法

本发明涉及一种卡车铝合金轮毂,尤其是涉及一种应用在卡车铝合金轮毂上的卡车轮毂低压双边浇安装盘辐板强化铸造成型工艺。

背景技术:

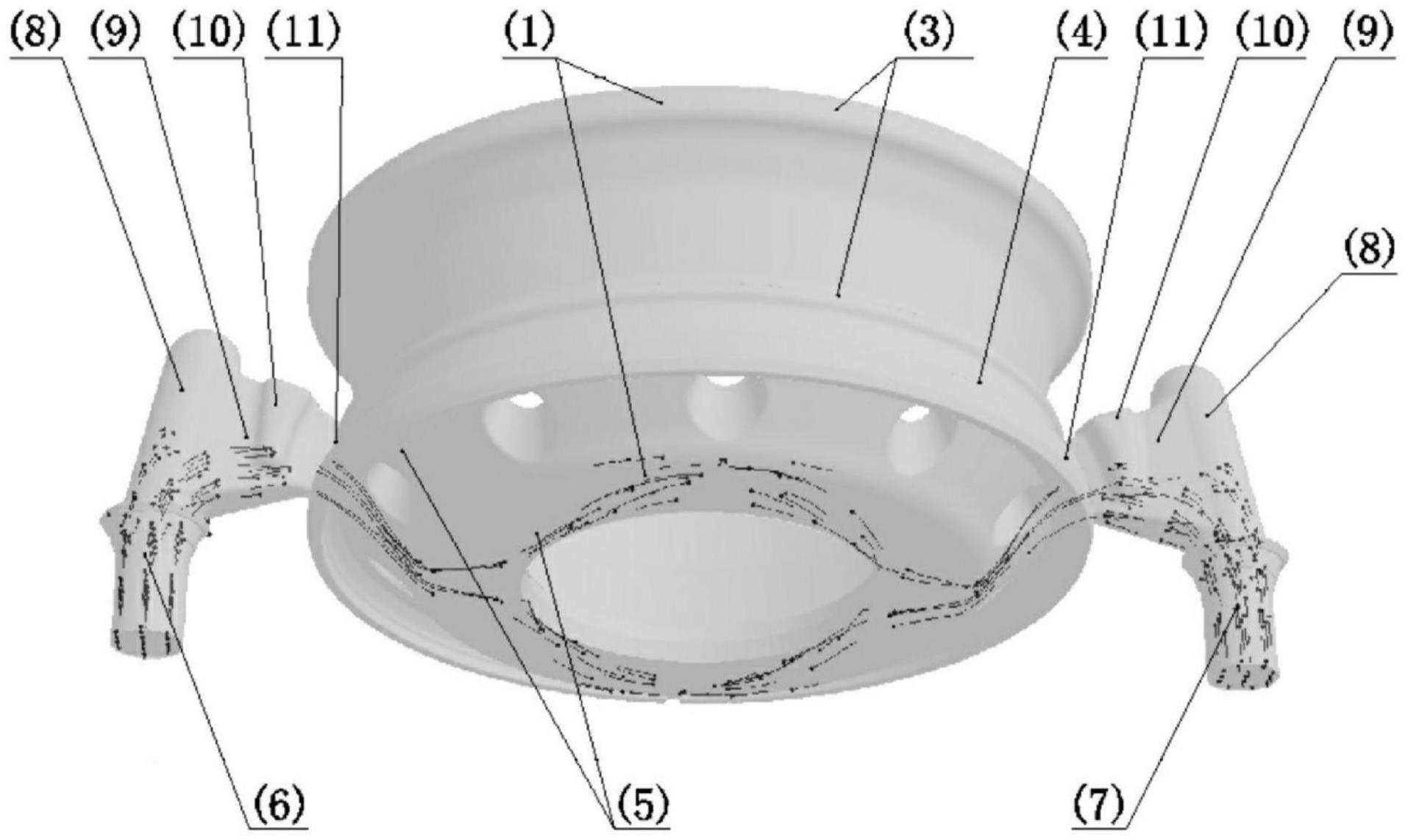

1、整体式卡车铝合金轮毂是典型的环盘形零件,如图2所示,主要由安装盘辐板和环形轮辋两大部分构成。卡车轮毂是通过安装盘螺栓将其安装在车轴的制动鼓部位,用于支撑轮胎,缓冲外界冲击,实现轮胎与地面接触,保证卡车行驶性能的重要安全部件。卡车轮毂承担着全车重量,在卡车行驶过程中,把加减速时变速箱或制动鼓输出的扭矩传递到轮胎上,车轮受到的是交变载荷,轮毂安装盘辐板会受到连续的冲击和振动;因此需要对轮毂安装盘辐板疲劳强度提出较高的要求。而卡车铝合金轮毂通常是采用低压铸造成型,用于铸造轮毂的模具主要包括上模、下模、侧模,上模、下模和侧模围成轮毂型腔,下模中心位置的浇注口连通盛有铝液的低压机保温炉。低压浇铸时,对保温炉通入干燥的压缩空气使铝液在压力下进入轮毂模具型腔,再保压一段时间,直到整个轮毂充型完成并完全凝固为止。

2、目前低压中心浇铸的铝合金卡车轮毂普遍存在安装盘辐板处材料力学性能偏低的问题,而这也与低压铸造的生产过程中铝液的填充顺序、冷却速度和顺序凝固补缩有着至关重要的关联。由于现有低压中心浇铸铝合金轮毂,安装盘辐板部位是铝液进入轮毂模具型腔最先开始的位置,直到整个轮毂模具型腔中的铝合金熔液完全填充满,轮毂安装盘辐板部位的铝液才能停止流动。铝液在流动过程中不断的加热轮毂安装盘辐板部位的模具型腔表面,使铝合金熔液完全填充满模具型腔停止流动时,轮毂安装盘辐板部位的铝液温度和模具温度都最高,导致轮毂安装盘辐板部位的铝液冷却速度慢,凝固结晶组织粗大,材料力学性能偏低的问题。同时由于铝液长时间的流动,致使铝液表面的氧化皮等渣质翻滚进入铸件内部造成疲劳裂纹源,严重影响卡车轮毂的安全性。卡车轮毂的安装盘辐板是汽车行驶中加减速和转向时的受力集中点,当受到循环力矩冲击时,轮毂安装盘辐板容易出现疲劳裂纹,因此有必要提高卡车铝合金轮毂安装盘辐板部位的强度和力学性能。

技术实现思路

1、本发明为解决现有卡车铝合金轮毂存在着安装盘辐板处材料力学性能偏低,容易在浇铸过程中卷入氧化皮等杂质形成内部疲劳裂纹源,使卡车轮毂安装盘辐板在卡车行驶加速或转向时受循环力矩冲击而出现疲劳裂纹,容易影响卡车轮毂的安全性等现状而提供的一种可提高浇铸时轮毂安装盘部位铝液的结晶凝固质量,消除疲劳裂纹源产生,使轮毂安装盘辐板部位铝液结晶凝固组织更致密,提高轮毂安装盘辐板材料力学性能,提高产品质量和安全性的卡车轮毂低压双边浇安装盘辐板强化铸造成型工艺。

2、本发明为解决上述技术问题所采用的具体技术方案为:一种卡车轮毂低压双边浇安装盘辐板强化铸造成型工艺,其特征在于包括如下铸造成型方法:合模后,通过低压铸造机的加压控制系统对保温炉通入干燥压缩空气加压保温炉内铝合金熔液的上表面,使保温炉内的铝合金熔液经升液管上升、从模具下端的铝液浇铸系统进料口进入浇铸系统;铝液浇铸系统包括进料口、直浇道、横浇道、缓冲集渣包、缝隙内浇口和渣包液位传感装置;铝液经直浇道和横浇道分流浮渣,经缓冲集渣包第二次浮渣和稳流,再经缝隙内浇口,通过渣包液位传感装置和模具型腔铝液填充液位传感装置及低压铸造机的加压控制系统分两种加压速度填充卡车铝合金轮毂铸件安装盘辐板和环形轮辋部位的模具型腔,所述铝液填充卡车铝合金轮毂铸件安装盘辐板部位的模具型腔时加压速度低于填充卡车铝合金轮毂铸件环形轮辋部位的模具型腔的加压速度;

3、铝液填充满模具型腔后再继续增压保压一段时间,在保压时开启上模芯水冷组件和下模芯水冷组件,使卡车轮毂模具安装盘辐板部位的铝液在铝液压力和急速冷却下沿中心向安装盘辐板与环形轮辋交接部位的方向顺序凝固结晶成铸件安装盘辐板,从上至下顺序凝固结晶成铸件环形轮辋。

4、对低压铸造机保温炉采用加压和结合渣包液位传感装置及模具型腔铝液填充液位传感装置的检测数据,联合低压铸造机的加压控制系统控制铝液充型,使铝液在自身重力作用下从两侧缝隙内浇口平稳填充轮毂模具安装盘辐板部位型腔。铝液填充流动过程中与模具型腔中的氧气接触产生的氧化皮始终浮在铝液的表面,避免了因铝液受到外力干扰产生的乱流将氧化皮带入铸件的内部。提高了卡车轮毂产品的内部质量。可提高浇铸时轮毂安装盘部位铝液的结晶凝固质量和消除疲劳裂纹源的产生,使轮毂安装盘辐板部位铝液结晶凝固组织更致密,使轮毂安装盘辐板材料力学性能更高,提高产品的质量和安全性。铝液充型流动时对安装盘辐板和环形轮辋有两种不同的填充方式,充型辐板时和充型轮辋时铝液流动互不干扰,铝液凝固时,安装盘辐板与轮辋部分铝液也互不干扰。辐板的充型流动和凝固,与轮辋的充型流动和凝固,是基本分开的,互相不会产生干扰影响。凝固主要靠冷却,温度低了铝液自然就凝固了,铝液流动最开始的地方温度越高,凝固越晚,最后流到的地方温度越低越早凝固,同时铝液流动的末端设置了冷却,可以控制铝液最早凝固作为优选,所述的加压控制系统对保温炉通入干燥压缩空气加压保温炉内的加压压力和加压时间采用如下多段加压成型工艺,包括:

5、b1.第一段加压压力为240±5mbar,加压时间为9±2s;

6、b2.第二段加压压力为270±5mbar,加压时间为2±1s;

7、b3.第三段铝液高度保持段加压压力为310~330mbar,通过渣包液位传感装置和模具型腔铝液填充液位传感装置的检测数据,使浇铸系统中的铝液保持在缓冲集渣包顶面高度,使铝液在自身重力作用下从两侧缝隙内浇口平稳填充轮毂模具安装盘辐板部位型腔;直到铝液完全填充满轮毂模具安装盘辐板部位型腔,液位到达模具型腔铝液填充液位传感装置安装位置时,低压铸造机的加压控制系统再按第四段加压设置加压,使铝液继续通过浇铸系统由下往上填充卡车轮毂模具环形轮辋部分型腔。

8、b4.第四段加压压力为335±20mbar,加压时间为7±2s;

9、b5.第五段加压压力为650±15mbar,加压时间为9±2s;

10、b6.第六段保压压力为650±15mbar,持续保压时间为180±10s后,泄压后等待45±5s,开模取出铸件。

11、作为优选,所述的上模芯水冷组件开始通水时间设置为开始加压后7±2s,持续150~160s,水流量为300l/min~350l/min;所述的下模芯水冷组件开始通水时间设置为开始加压后3±2s,持续150~170s,水流量为300l/min~350l/min。

12、作为优选,所述的上模芯水冷组件和下模芯水冷组件的冷却水温度控制在28~33℃,冷却水为高压循环纯水,压力优选为0.55~0.65mpa。

13、作为优选,所述的保温炉铝液温度优选为685~695℃。

14、作为优选,所述的上模芯在铝液充型模具型腔前控制型腔表面温度为150~200℃;所述的下模芯在铝液充型模具型腔前控制型腔表面温度为210~230℃。

15、作为优选,所述的渣包液位传感装置设置在浇注系统缓冲渣包的顶部,所述的缓冲渣包设置成由上至下宽度逐渐缩小的结构,缓冲渣包的顶部高出横浇道顶面10~13毫米;横浇道成收敛形。使进入浇铸系统铝液快速漫过缝隙内浇口顶面,提高缝隙浇道铝液充型的平稳性,同时提高缓冲渣包的浮渣能力。

16、作为优选,所述直浇道位于进料口轴向成一夹角a的圆柱形,缝隙内浇口入液流动方向与安装盘辐板外圈的倾斜方向水平正对,所述夹角a的大小为10°至12°。从入水口垂直进入多铝液流动方向缓慢向横浇道转向,利于浮渣和缓流。

17、作为优选,所述的模具型腔铝液填充液位传感装置设于模具的侧模所对应的安装盘辐板与环形轮辋交接的部位处。提高对安装盘辐板与环形轮辋交接部位处的铝液填充检测稳定可靠有效性,提高安装盘部位铝液的结晶凝固质量。

18、作为优选,所述的铝液浇铸系统设于模具的侧模合模面处,铝液浇铸系统包括进料口、直浇道、横浇道、缓冲集渣包、缝隙内浇口和渣包液位传感装置;铝液浇铸系统进料口与低压铸造机保温炉内的升液管一端密封连接,上模芯水冷组件设于模具的上模对应轮毂安装盘辐板部位处,下模芯水冷组件设于模具的下模所对应轮毂安装盘辐板部位处。

19、本发明的有益效果是:本发明卡车轮毂低压双边浇安装盘辐板强化铸造成型工艺,浇铸系统设置在侧模合模面,缝隙内浇口设置在卡车轮毂安装盘辐板与环形轮辋交接的部位,铝液第一时间填充满模具安装盘辐板部位的型腔后再填充环形轮辋部分的型腔,铝液再由下向上继续流动填充环形轮辋部分型腔时,已经填充满安装盘辐板处的铝液保持静止不需要继续流动,此时上模芯水冷组件和下模芯水冷组件即可开启循环水快速冷却;使模具安装盘辐板部位型腔中的铝液从中心向周围快速结晶凝固,同时卡车轮毂安装盘辐板与环形轮辋交接部位的铝液在压力作用下充分对安装盘辐板部位补缩,如此提高了安装盘部位铝液的结晶凝固质量;使轮毂安装盘辐板部位铝液结晶凝固组织更致密,材料力学性能更好,产品质量更优。可提高浇铸时轮毂安装盘部位铝液的结晶凝固质量消除疲劳裂纹源产生,使轮毂安装盘辐板部位铝液结晶凝固组织更致密,避免或降低轮毂安装盘辐板,材料力学性能更高,提高产品质量安全性;铝液充型流动时对安装盘辐板和环形轮辋有两种不同的加压速度进行填充,充型辐板时和充型轮辋时铝液流动互不干扰,铝液凝固时,安装盘辐板与轮辋部分铝液也互不干扰。

- 还没有人留言评论。精彩留言会获得点赞!