一种离心压缩机叶轮锁紧装置的热处理方法与流程

1.本发明涉及材料热处理技术领域,特别涉及一种离心压缩机叶轮锁紧装置的热处理方法。

背景技术:

2.组装式离心压缩机转子结构中,叶轮与轴齿轮传动采用端齿结构,叶轮与轴齿轮之间需使用叶轮锁紧装置来保证高转速下叶轮与轴齿轮间的稳定联接,这就要求叶轮锁紧装置材料具有较高的力学性能。当前叶轮锁紧装置使用30crnimo8材料,其力学性能要求:rm≥1230n/mm2;r

p0.2

≥1030n/mm2;a≥12;z≥35。

3.而现有热处理工艺不能使叶轮锁紧装置的力学性能完全达到设计结构的工作要求,尤其是对于尺寸较大的叶轮锁紧装置热处理后的力学性能更无法达到其使用要求。

4.因此,当前亟需一种安全可靠的热处理工艺,保证离心压缩机叶轮锁紧装置的力学性能满足设计结构要求,避免机组运行过程中出现重大事故。

技术实现要素:

5.本发明所要解决的技术问题是提供一种工艺简单且处理后力学性能满足设计结构要求的离心压缩机叶轮锁紧装置的热处理方法。

6.为解决上述技术问题,本发明提供了一种离心压缩机叶轮锁紧装置的热处理方法,包括如下步骤:

7.正火工艺:将锁紧装置于300℃电炉内,加热升温到860

±

10℃,保温2-3h后出炉空冷;

8.淬火工艺:将锁紧装置于500℃电炉内,加热升温到850

±

10℃,保温2-3h后出炉水冷30s转油冷;

9.回火工艺:将锁紧装置于350℃电炉内,加热到530

±

5℃,保温4-5h后出炉空冷。

10.进一步地,所述正火工艺、淬火工艺及回火工艺中的加热升温速度小于70℃/h。

11.进一步地,所述锁紧装置为锁紧装置的锻件毛坯。

12.进一步地,所述锁紧装置的锻件毛坯的尺寸为φ50mm或φ100mm。

13.进一步地,所述锁紧装置的材料为30crnimo8。

14.本发明提供的离心压缩机叶轮锁紧装置的热处理方法,依次按照正火、淬火及回火的工艺过程对锁紧装置进行热处理,并且,本发明提供的离心压缩机叶轮锁紧装置的热处理方法,在锁紧装置淬火后先水冷30s然后再油冷,由于水冷方式较油冷有着更快的冷却速度,可以在冷却初期提高奥氏体向马氏体组织转变速率,同时得到更细小的淬火马氏体,在后期转油冷又可以减小淬火裂纹及淬火变形过大的风险出现。同时,本发明提供的离心压缩机叶轮锁紧装置的热处理方法,回火温度采用530

±

5c的较低回火温度,可以得到组织更细小的回火索氏体,使其具有更加优良的机械性能。最终得到的叶轮锁紧装置的力学性能可以达到rm≥1230n/mm2;r

p0.2

≥1030n/mm2;a≥12;z≥35,能够使离心压缩机叶轮锁紧装

置的力学性能达到设计结构的工作要求。

附图说明

15.图1为本发明实施例提供的离心压缩机叶轮锁紧装置的热处理方法流程图;

16.图2为本发明实施例提供的离心压缩机叶轮锁紧装置的热处理方法中正火工艺温度控制图;

17.图3为本发明实施例提供的离心压缩机叶轮锁紧装置的热处理方法中淬火工艺温度控制图;

18.图4为本发明实施例提供的离心压缩机叶轮锁紧装置的热处理方法中回火工艺温度控制图。

具体实施方式

19.参见图1,本发明实施例提供的一种离心压缩机叶轮锁紧装置的热处理方法,包括如下步骤:

20.s1正火工艺:参见图2,将锁紧装置的锻件毛坯放置在300℃的电炉内,再加热到860

±

10℃,保温2-3h,其中升温速度小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

21.s3淬火工艺:参见图3,将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到850

±

10℃,保温2-3h,其中升温速度小于70℃/h,然后出炉水冷30s转油冷。由于水冷的方式较油冷有着更快的冷却速度,可以在冷却初期提高奥氏体向马氏体组织转变速率,同时还可得到更细小的淬火马氏体,后期再转油冷可以减小淬火裂纹及淬火变形过大的风险出现。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

22.s3回火工艺:参见图4,将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到530

±

5℃,保温4-5h,其中升温速度小于70℃/h,然后出炉空冷。回火处理选择更低的回火温度,可以得到组织更细小的回火索氏体,使其具有更加优良的机械性能。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

23.其中,锁紧装置的尺寸为φ50mm或φ100mm。锁紧装置的材料为30crnimo8。

24.下面通过实施例对本发明提供的一种离心压缩机叶轮锁紧装置的热处理方法做具体说明。

25.实施例1

26.一种锻件尺寸为φ50mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

27.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ50mm)放置在300℃的电炉内,再加热到850℃,保温3h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

28.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到840℃,保温3h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

29.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到535℃,保温5h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

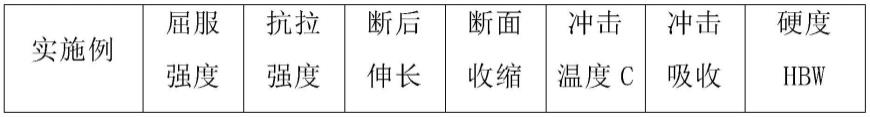

30.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ50mm)在热处理后的机械性能见表1所示。

31.实施例2

32.一种锻件尺寸为φ100mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

33.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ100mm)放置在300℃的电炉内,再加热到850℃,保温2h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

34.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到840℃,保温2h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

35.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到535℃,保温4h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

36.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ100mm)在热处理后的机械性能见表1所示。

37.实施例3

38.一种锻件尺寸为φ50mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

39.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ50mm)放置在300℃的电炉内,再加热到860℃,保温2.5h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

40.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到850℃,保温2.5h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

41.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到530℃,保温4.5h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

42.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ50mm)在热处理后的机械性能见表1所示。

43.实施例4

44.一种锻件尺寸为φ100mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

45.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ100mm)放置在300℃的电炉内,再加热到860℃,保温3h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

46.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到850℃,保温3h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

47.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到530℃,保温5h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

48.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ100mm)在热处理后的机械性能见表1所示。

49.实施例5

50.一种锻件尺寸为φ50mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

51.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ50mm、φ100mm)放置在300℃的电炉内,再加热到870℃,保温2h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

52.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到860℃,保温2h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

53.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到525℃,保温4h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

54.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ50mm)在热处理后的机械性能见表1所示。

55.实施例6

56.一种锻件尺寸为φ100mm的30crnimo8材料的离心压缩机叶轮锁紧装置的热处理工艺。

57.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ100mm)放置在300℃的电炉内,再加热到870℃,保温2.5h,升温速度:小于70℃/h,然后出炉空冷。通过正火处理,细化了材料内部组织,为调质处理做好了组织准备。

58.2.淬火工艺:将锁紧装置的锻件毛坯放置在500℃的电炉内,再加热到860℃,保温2.5h,升温速度:小于70℃/h,然后出炉水冷30s转油冷。通过淬火及冷却处理,将材料的组织转变成淬火马氏体,为最终得到回火索氏体做好基础。

59.3.回火工艺:将锁紧装置的锻件毛坯放置在350℃的电炉内,再加热到525℃,保温4.5h,升温速度:小于70℃/h,然后出炉空冷。通过回火处理,最终得到了机械性能优良,组织结构稳定的回火索氏体。

60.本发明实施例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ100mm)在热处理后的机械性能见表1所示。

61.对比例1

62.一种锻件尺寸为φ100mm的30crnimo8材料的离心压缩机叶轮锁紧装置现有技术中的热处理工艺。

63.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ100mm)放置在电炉内,加热到860℃,保温2h,然后出炉空冷。

64.2.淬火工艺:将锁紧装置的锻件毛坯放置在电炉内,加热到850℃,保温2h,然后出炉油冷。

65.3.回火工艺:将锁紧装置的锻件毛坯放置在电炉内,加热到540℃,保温5h,然后出炉空冷。

66.本对比例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ100mm)在热处理后的机械性能见表1所示。

67.对比例2

68.一种锻件尺寸为φ50mm的30crnimo8材料的离心压缩机叶轮锁紧装置现有技术中的热处理工艺。

69.1.正火工艺:将锁紧装置的锻件毛坯(锻件尺寸:φ50mm)放置在电炉内,加热到860℃,保温2.5h,然后出炉空冷。

70.2.淬火工艺:将锁紧装置的锻件毛坯放置在电炉内,加热到850℃,保温3h,然后出炉油冷。

71.3.回火工艺:将锁紧装置的锻件毛坯放置在电炉内,加热到550℃,保温4h,然后出炉空冷。

72.本对比例30crnimo8材料的锁紧装置锻件毛坯(锻件尺寸为φ50mm)在热处理后的机械性能见表1所示。

73.表1

74.[0075][0076]

从表1中本发明各实施例和对比例的热处理方法得到的锁紧装置的力学性能参数可以看出,本发明各实施例热处理方法所得的锁紧装置的机械性能都能完全满足设计需求。而对比例现有热处理方法得到的锁紧装置的机械性能没能达到使用的要求值。因此,本发明提供的一种离心压缩机叶轮锁紧装置的热处理方法,在正火、淬火及回火的工艺过程,通过改善淬火冷却方式和降低回火温度,从而使锁紧装置的淬透性和机械性能全面满足设计要求,使其能够稳定批量生产。

[0077]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1