金属增材制造熔池底部外延生长控制方法

1.本技术涉及激光先进增材制造领域,尤其是涉及一种金属增材制造熔池底部外延生长控制方法。

背景技术:

2.激光增材制造技术即快速成型技术,利用“离散+堆积+叠层”的原理,在零件cad三维实体模型切片数据的基础上,通过计算机编程控制高功率激光熔化同步输送的金属粉末,并且在基材表面熔化部分材料,两者混合形成熔池,激光束扫过后熔池发生快速凝固,从而沉积在已凝固基材上,逐层堆积,最终得到三维零件。该技术能实现大型复杂结构致密金属零件的快速、无模具近净成形。

3.目前在激光增材制造合金的过程中,受到增材制造工艺参数及晶粒外延生长的影响,熔池在经过多层沉积之后,在相邻两道沉积层搭接区的中间区域形成贯穿多层外延生长的柱状晶,且柱状晶较为粗大,而熔池四周更是较难形成晶粒定向性较好的组织,熔池顶部由于发生柱状晶/等轴晶转变(cet),往往形成较高厚度的等轴晶区,最终极易出现柱等交替的组织,导致杂晶产生概率高,影响增材制造构件的性能。

技术实现要素:

4.为了增强对增材制造金属材料凝固组织形貌的控制,提高增材制造构件的性能,本技术提供一种金属增材制造熔池底部外延生长控制方法。

5.根据本发明的一个方面,提供一种金属增材制造熔池底部外延生长控制方法,包括以下步骤:利用增材制造激光束使基板的表面和输送的合金粉末融化、形成熔池;利用脉冲激光束调控熔池的凝固条件以控制熔池内的凝固组织形貌而实现连续外延生长或抑制外延生长。

6.通过使用本技术方案中的金属增材制造熔池底部外延生长控制方法,由增材制造激光束使基板的表面和输送的合金粉末融化、形成熔池,再使用脉冲激光束调控熔池的凝固条件,从而达到控制熔池内的凝固组织形貌的目的,进而实现连续外延生长或抑制外延生长;即熔池内只有柱状晶、近似全部等轴晶或者柱状晶与等轴晶的高度按一定比例生长,且表面平整度较高,无杂晶,从而提高了增材制造构件的性能。

7.另外,根据本技术的金属增材制造熔池底部外延生长控制方法,还可具有如下附加的技术特征:

8.在本发明的一些实施方式中,所述的连续外延生长过程中或抑制外延生长过程中,所述增材制造激光束和所述脉冲激光束按预定的轨迹先后对基材表面进行扫描。

9.在本发明的一些实施方式中,所述的连续外延生长过程中,所述脉冲激光束的光斑大小不小于所述增材制造激光束的光斑大小,所述脉冲激光束的扫描速度与所述增材制造激光束的扫描速度保持一致。

10.在本发明的一些实施方式中,所述脉冲激光束的功率在一个周期内会逐渐降低,

降低冷却速率,抑制表面凝固,促进柱状晶由熔池底部生长到顶部。

11.在本发明的一些实施方式中,所述的抑制外延生长过程中,所述脉冲激光束的扫描速度与所述增材制造激光束的扫描速度保持一致,所述脉冲激光束的光斑大小大于所述增材制造激光束的光斑大小,所述脉冲激光束的峰值功率小于所述的连续外延生长过程中的脉冲激光束的峰值功率。

12.在本发明的一些实施方式中,所述脉冲激光束的功率在一个周期内保持不变。

13.在本发明的一些实施方式中,至少使用超声波、高频机械振动和电磁场中的一种由外加能量场的方式作用于未完全凝固的熔池。

14.在本发明的一些实施方式中,所述增材制造激光束和所述脉冲激光束的先后扫描的时间间隔,在连续外延生长过程中长于在抑制外延生长过程中。

15.在本发明的一些实施方式中,选用的所述合金粉末的粒径在抑制外延生长过程中大于在连续外延生长过程中的,且在抑制外延生长过程中选用的合金粉末为非球形的不规则形状。

附图说明

16.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

17.图1熔化边界上温度梯度g和生长速率r的分布;

18.图2是本技术金属增材制造设备部分结构示意图;

19.图3是本技术实现连续外延生长的设备部分结构示意图,脉冲激光采用正弦脉冲波工作方式;

20.图4是本技术抑制外延生长的设备部分结构示意图,脉冲激光采用矩形脉冲波工作方式;

21.图5是体现轧辊作用于熔池的结构示意图;

22.图6是体现超声波作用于熔池的结构示意图;

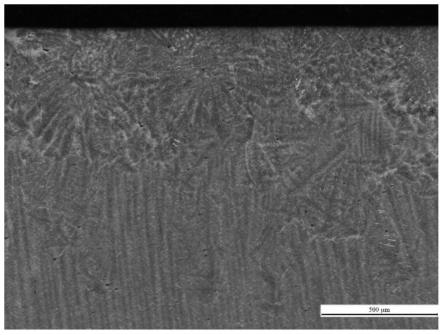

23.图7是本技术实施例一增材制造的金相显微组织结构图;

24.图8是本技术实施例二增材制造的金相显微组织结构图;

25.图9是本技术实施例三增材制造的金相显微组织结构图;

26.图10是本技术对比例一增材制造的金相显微组织结构图;

27.图11是本技术对比例二增材制造的金相显微组织结构图。

28.附图中各标号表示如下:1、基板;2、增材区;3、脉冲激光束;4、增材制造激光束;5、保护气;6、柱状晶;7、等轴晶;8、轧辊;9、超声波发射器。

具体实施方式

29.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

30.下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似

的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

31.在本技术的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。此外,在本技术的描述中,除非另有说明,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

32.为了方便理解本技术实施例提供的金属增材制造熔池底部外延生长控制方法,首先说明一下其应用场景,本技术实施例提供的金属增材制造熔池底部外延生长控制方法用于钛合金、高温合金等合金构件的增材制造;激光增材制造技术即快速成型技术,该技术能实现大型复杂结构致密金属零件的快速、无模具近净成形;外延生长是指在平面生长阶段,熔化边界处的母材晶粒作为形核所需的基体,与熔池中的液态金属直接接触,液态金属与母材晶粒完全润湿,因此在液态金属中晶胞就很容易在母材晶粒上形核,在无填充金属的情况下,形核就是液体金属原子排列在原有的母材晶粒上,而不改变它们原有的晶粒择优取向。

33.增材制造金属材料凝固组织在一定程度上决定了增材制造构件的性能,因此需要对凝固组织进行控制,增材过程中熔池内部温度场的变化对熔池凝固过程,乃至最终的沉积态微观组织与力学性能具有决定性的影响。由于增材制造属于一种快速凝固的制备工艺,并且熔池处在不断移动的过程中,因此熔池内部温度场的分布不均匀,熔池内部各处最大温度梯度与界面推进速度高度非线性化,如图1所示,中心线处凝固速度r最大,等于扫描速度v,最大温度梯度g最小;熔化边界凝固速度f等于0,最大温度梯度最大;熔池温度场的这种特点导致固/液界面前沿的成分过冷度从熔化边界到熔池中心线逐渐加大。

34.熔池的凝固组织是由熔池中特殊的形核生长机制决定,从熔化边界到熔池中心线,随着固/液界面前沿的成分过冷度的加大,枝晶的形态依次以平面晶、胞状晶、树枝晶、等轴晶的形态长大。激光输入到熔池中的能量一部分用于熔化捕获的粉末和基材表面形成液态熔池,另一部分通过基材向下快速热传导而散失,还有很小一部分通过熔池表面散失。

35.激光扫描过程中,熔池凝固时最大热流方向是垂直于动态液固界面,温度梯度基本沿着沉积方向,凝固始终由熔池底部向熔池顶部进行,从而形成有一定择优取向的连续生长的柱状晶,其《001》晶向与最大热流方向(沉积增高的z向)夹角最小的柱状晶生长最快,而夹角较大的柱状晶会在连续生长多层后被淘汰或者在生长过程中调整晶体取向以降低其《001》与z向的夹角。因此每一道正在扫描的熔池开始凝固时,搭接区域中具有《001》

β

//生长方向或者最大热流方向的柱状晶生长速度会很快,从而进一步连续生长,因此在经过多层沉积之后,在相邻两道沉积层搭接区的中间区域便形成了贯穿多层外延生长的柱状晶。

36.粉末喷射到高温熔池时,部分粉末在进入熔池之前已经熔化,但也有很多输送到熔池中的粉末并不能立即完全熔化,熔池中呈现中上部粉末的熔化和底部凝固同时进行的一个动态过程;当熔池温度高于液相线温度时,粉末的熔化吸热将会使得熔池的温度以及

温度梯度降低;而当熔池温度下降到液相线温度以下一定过冷度时,熔池中的未熔粉末又可以作为异质质点直接形核生长形成等轴(树枝)晶。

37.以上种种,使得在激光增材制造合金的过程中,熔池在经过多层沉积之后,在相邻两道沉积层搭接区的中间区域形成贯穿多层外延生长的柱状晶,且柱状晶较为粗大,而熔池四周较难形成晶粒定向性较好的组织,熔池顶部由于发生柱状晶/等轴晶转变,往往形成较高厚度的等轴晶区,导致杂晶产生概率高,影响到增材制造构件的性能。

38.因此,本技术提供了一种金属增材制造熔池底部外延生长控制方法,本技术从调控枝晶外延生长的角度,去控制熔池内的凝固组织形貌,其采用双束激光束进行工作,一束为用于熔化粉末进行增材制造的常规激光,即增材制造激光束,另一束为用于调控熔池凝固条件的脉冲激光束,脉冲激光束是指脉冲(隔一段相同的时间发出的波等机械形式)工作方式的激光器发出的一个光脉冲,以增强对增材制造金属材料凝固组织形貌的控制,提高增材制造构件的性能。下面结合附图对本技术实施例提供的金属增材制造熔池底部外延生长控制方法进行说明。

39.本技术实施例公开一种金属增材制造熔池底部外延生长控制方法。金属增材制造熔池底部外延生长控制方法包括以下步骤:

40.s1、基板表面清理;

41.s2、熔池的形成;

42.s3、调控熔池中各沉积层的凝固条件;

43.s4、熔池中各沉积层的凝固;

44.s5、完成熔池的凝固。

45.如图2所示,本发明采用双束激光,双束激光分别为增材制造激光束4和脉冲激光束3,增材制造激光束4和脉冲激光束3分别由增材制造激光器和脉冲激光器发出,其中,利用增材制造激光束4使基板1的表面和输送的合金粉末融化、形成熔池;利用脉冲激光束3调控熔池的凝固条件以控制熔池内的凝固组织形貌而实现连续外延生长或抑制外延生长,即实现熔池内由熔池底部到熔池顶部任意高度柱状晶的生长,该任意高度大于零并小于或等于熔池的高度,以及熔池内剩余高度的等轴晶的生长。

46.增材制造激光束4主要工艺参数为激光功率1500-1800w(过低,会使熔池过小,过高,熔池过大,会使表面凹陷)、扫描速度1-8mm/s(过快会使粉末无法及时熔化,过慢会使熔池过深形成凹陷)、送粉速度50-80g/min(过快会使熔池快速填满并溢出,过慢则会使熔池来不及被填满形成凹陷)和光斑直径1-8mm(过小,会熔穿基板1,过大,会使激光能量分散,形不成熔池);脉冲激光束3波长为1000-1100nm,最大激光功率为1500w,光斑直径为1-8mm,扫描速度1-8mm/s。

47.在本发明的一些实施方式中,连续外延生长过程中或抑制外延生长过程中,增材制造激光束4和脉冲激光束3按预定的轨迹先后对基材表面进行扫描。

48.在本发明的一些实施方式中,连续外延生长过程中,脉冲激光束3的光斑大小不小于增材制造激光束4的光斑大小,脉冲激光束3的扫描速度与增材制造激光束4的扫描速度保持一致。

49.在本发明的一些实施方式中,连续外延生长过程中,脉冲激光束3的功率在一个周期内会逐渐降低,降低冷却速率,抑制表面凝固,促进柱状晶由熔池底部生长到顶部。

50.在本发明的一些实施方式中,抑制外延生长过程中,脉冲激光束3的扫描速度与增材制造激光束4的扫描速度保持一致,脉冲激光束3的光斑大小大于增材制造激光束4的光斑大小,脉冲激光束3的峰值功率小于的连续外延生长过程中的脉冲激光束3的峰值功率。

51.在本发明的一些实施方式中,抑制外延生长过程中,脉冲激光束3的功率在一个周期内保持不变。

52.在本发明的一些实施方式中,抑制外延生长过程中,配合脉冲激光束3扫描,至少使用超声波、高频机械振动和电磁场中的一种由外加能量场的方式作用于未完全凝固的熔池。

53.在本发明的一些实施方式中,增材制造激光束4和脉冲激光束3的先后扫描的时间间隔,在连续外延生长过程中长于在抑制外延生长过程中。

54.在本发明的一些实施方式中,选用的合金粉末的粒径在抑制外延生长过程中大于在连续外延生长过程中的,且在抑制外延生长过程中选用的合金粉末为非球形的不规则形状。

55.在本发明的一些实施方式中,在使用增材制造激光束4对基板1的表面进行扫描之前,对基板1表面进行清理,具体的,对基板1的表面用工具进行打磨处理,打磨后至少使用无水乙醇和无水丙酮中的一种以及清水对基板1的表面进行清洗。

56.为控制金属增材制造熔池底部外延生长,本发明具体提出以下方法。

57.实现连续外延生长:脉冲激光采用正弦脉冲波工作方式,激光功率峰值(w)、功率变化时间(s)和周期时间(s)为其主要控制参数,具体如图3所示。

58.具体步骤如下:

59.同时打开增材制造激光器和脉冲激光器:对增材制造激光器设置适宜的扫描速度和送粉速度(扫描速度和送粉速度都不宜太高,太高会形成大量等轴晶),并选择合适的激光功率和光斑大小;正弦脉冲波设置合适的峰值、功率变化时间和周期时间。

60.每一层沉积层扫描时,增材制造激光器先进行扫描1-2s后,关闭增材制造激光器;打开脉冲激光器开始扫描,其光斑大小、扫描速度和增材制造激光器一致。脉冲激光功率在一个周期内会逐渐降低,降低冷却速率,抑制表面凝固,促进枝晶生长到顶部。这样制备的每一层沉积层表面更为平整,并减少了沉积层结合区域的缺陷。

61.待扫描完已沉积部分,关闭脉冲激光,打开增材制造激光器继续扫描,重复以上步骤,直至沉积完成。

62.抑制外延生长:脉冲激光采用矩形脉冲波工作方式,激光功率峰值(w)、峰值时间(s)和周期时间(s)为其主要控制参数,具体如图4所示。

63.具体步骤如下:

64.先打开增材制造激光器,设置适宜的扫描速度和送粉速度,并选择合适的激光功率和光斑大小,进行增材制造。

65.在最后一层沉积层扫描时,加快增材制造激光器扫描速度,增加送粉速度,促进等轴晶形核。同时,增材制造激光器扫描开始后的很短的时间里,打开脉冲激光器并利用机械臂使其辐照熔池下方的已沉积层,降低传导散热的效率,其扫描速度和增材制造激光器一致,但光斑较大、脉冲激光峰值功率较低,避免熔穿沉积层。

66.在最后一层沉积结束时,关闭增材制造激光器,再关闭脉冲激光,降低传导散热。

67.其中,对于抑制外延生长,还可配合外加能量场复合或者增大增材制造所用金属粉末粒径,并采用不规则形状的大颗粒粉末;外加能量场复合利用超声、高频机械振动(基板机械振动)、电磁场等,这种外加能量场是对未完全凝固的熔池进行的,目的时为了提高零件的成型精度和力学性能,消除内部缺陷、细化晶粒和重构应力分布,破坏外延生长树枝晶,如图5和图6所示(本技术中仅示例性的举出两例);大颗粒不规则粉末因其动量比较大,进入熔池后,流动性比较好,可以更快沉积在熔池底部,熔化比较慢,未熔的部分可以作为异质形核核心,促进形成等轴晶。

68.另外,从等轴晶及柱状晶在激光增材制造过程中的形成机理出发,脉冲激光合理采用方形波、三角波、梯形波和尖脉冲等工作方式也能实现连续外延生长或抑制外延生长的目的,且该方法同样适用于tc11、tc17、ta15和ti60等其他合金的增材制造,本技术仅选用了最常见的脉冲激光的工作方式进行示例。

69.下面将结合具体实施例对本技术中金属增材制造熔池底部外延生长控制方法进行进一步的说明。

70.实施例1:

71.tc18钛合金

72.1)选用tc18钛合金基板及其粉末,对基板表面用旋转锉工具进行打磨处理,打磨后先用清水清洗,再用无水乙醇清洗,然后再用无水丙酮进行清洗,最后再用清水清洗,使基板表面无油污和其他杂质。

73.2)脉冲激光采用正弦脉冲波工作方式,峰值(w)、功率变化时间(s)和周期时间(s)为其主要控制参数,如表1所示(周期时间为脉冲频率的倒数)。

74.表1脉冲激光工艺参数

[0075][0076]

3)同时打开增材制造激光器和脉冲激光。设置增材制造激光器扫描速度6.5mm/s和送粉速度65g/min,并选择激光功率1800w和光斑直径5mm,进行增材制造。每一层沉积层扫描时,增材制造激光器先进行扫描1.5s后打开脉冲激光器开始扫描,其光斑大小和增材制造激光器一致,扫描速度6.5mm/s。脉冲激光功率在一个周期内会逐渐降低,降低冷却速率,抑制表面凝固,促进枝晶生长到顶部。待扫描完已沉积部分,关闭脉冲激光,打开增材制造激光器继续扫描,重复以上步骤,直至沉积完成。

[0077]

4)在最后一层沉积结束时,关闭增材制造激光器,再关闭脉冲激光,确保脉冲激光扫描充分。

[0078]

5)金相显微组织如图7所示,只有外延生长的柱状晶,没有等轴晶且表面较为平整。

[0079]

实施例2:

[0080]

tc4钛合金

[0081]

1)选用tc4钛合金基板及其粉末,粉末粒径为180目,对基板表面用旋转锉工具进行打磨处理,打磨后先用清水清洗,再用无水乙醇清洗,然后再用无水丙酮进行清洗,最后再用清水清洗,使基板表面无油污和其他杂质。

[0082]

2)脉冲激光采用矩形脉冲波工作方式,峰值(w)、峰值时间(s)和周期时间(s)为其

主要控制参数,如表2所示。

[0083]

表2脉冲激光工艺参数

[0084][0085]

3)先打开增材制造激光器,设置扫描速度和送粉速度,设置增材制造激光器扫描速度6.5mm/s和送粉速度65g/min,并选择激光功率1800w和光斑直径5mm,进行增材制造。在最后一层沉积层扫描时,增材制造激光器扫描速度8mm/s,送粉速度79g/min,促进等轴晶形核。

[0086]

同时,增材制造激光器扫描开始0.2s后,打开脉冲激光器并利用机械臂使其辐照熔池下方的已沉积层,降低传导散热的效率,其扫描速度和增材制造激光器一致,但光斑直径为8mm,脉冲激光峰值功率较低且此时设定下的峰值功率不会变化。

[0087]

4)在最后一层沉积结束时,关闭增材制造激光器,关闭脉冲激光。

[0088]

5)金相显微组织如图8所示,熔池上部为等轴晶且能看到晶粒内有未熔的粉。

[0089]

实施例3:

[0090]

dd5高温合金

[0091]

1)选用定向凝固dd5高温合金为基板,选用dd5粉末,对基板表面用旋转锉工具进行打磨处理,打磨后先用清水清洗,再用无水乙醇清洗,然后再用无水丙酮进行清洗,最后再用清水清洗,使基板表面无油污和其他杂质。

[0092]

2)脉冲激光采用正弦脉冲波工作方式,峰值(w)、功率变化时间(s)和周期时间(s)为其主要控制参数,如表3所示(周期时间为脉冲频率的倒数)。

[0093]

表3脉冲激光工艺参数

[0094][0095]

3)同时打开增材制造激光器和脉冲激光。设置增材制造激光器扫描速度7mm/s和送粉速度60g/min,并选择激光功率1800w和光斑直径6mm,进行增材制造。每一层沉积层扫描时,增材制造激光器先进行扫描1.5s后打开脉冲激光器开始扫描,其光斑大小和增材制造激光器一致,扫描速度7mm/s。脉冲激光功率在一个周期内会逐渐降低,降低冷却速率,抑制表面凝固,促进枝晶生长到顶部。待扫描完已沉积部分,关闭脉冲激光,打开增材制造激光器继续扫描,重复以上步骤,直至沉积完成。

[0096]

4)在最后一层沉积结束时,关闭增材制造激光器,再关闭脉冲激光,确保脉冲激光扫描充分。

[0097]

5)金相显微组织如图9所示,外延生长极佳,无杂晶。

[0098]

对比例1:

[0099]

tc4钛合金

[0100]

1)选用tc4钛合金基板及其粉末,对基板表面用旋转锉工具进行打磨处理,打磨后先用清水清洗,再用无水乙醇清洗,然后再用无水丙酮进行清洗,最后再用清水清洗,使基板表面无油污和其他杂质。

[0101]

2)打开增材制造激光器。设置增材制造激光器扫描速度6.5mm/s和送粉速度65g/

min,并选择激光功率1800w和光斑直径5mm,进行增材制造。

[0102]

3)激光束在基板上摆动前进,通过激光束的热量熔化粉末形成多层相互融合的焊缝,并最终形成所需的增材区2。

[0103]

4)金相显微组织如图10所示,柱等交替的组织。

[0104]

对比例2:

[0105]

dd5高温合金

[0106]

1)选用定向凝固dd5高温合金为基板,选用dd5粉末,对基板表面用旋转锉工具进行打磨处理,打磨后先用清水清洗,再用无水乙醇清洗,然后再用无水丙酮进行清洗,最后再用清水清洗,使基板表面无油污和其他杂质.

[0107]

2)打开增材制造激光器。设置增材制造激光器扫描速度8mm/s和送粉速度60g/min,并选择激光功率1800w和光斑直径6mm,进行增材制造。

[0108]

3)激光束在基板上摆动前进,通过激光束的热量熔化粉末形成多层相互融合的焊缝,并最终形成所需的增材区2。

[0109]

4)金相显微组织如图11所示,柱等交替的组织。

[0110]

对比实施例与对比例,通过本发明提供的金属增材制造熔池底部外延生长控制方法,能够有效的增强对金属增材制造熔池底部外延生长的控制,实现连续外延生长或抑制外延生长的目的,即只有柱状晶、近似全部等轴晶或者柱状晶与等轴晶的高度按一定比例生长,且表面平整度较高,无杂晶,从而提高了增材制造构件的性能。

[0111]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1