一种避免产品粘连的热等静压方法与流程

1.本发明属于粉末冶金技术领域,尤其涉及一种避免产品粘连的热等静压方法。

背景技术:

2.热等静压是指一种将制品放置到密闭的容器中,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,使制品得以烧结和致密化的方法。热等静压烧结主要应用于粉末和块体的致密化烧结,正因为其特殊的加压方式,烧结前粉末需要进行包套处理,若要求样品进行扩散连接也要进行包套。

3.cn114406261a公开了一种用于热等静压烧结的包套模具及包套方法,所述包套模具包括底垫和外套组成的筒体结构,筒体顶部设有上压头,上压头的外径小于筒体结构的内径;简体结构内设有待包套样品,待包套样品被包套外套包套,包套外套的两端通过垫片i夹持,靠近上压头的垫片i与上压头之间设有上套筒压头,靠近底垫的垫片i与底垫之间从垫片i一侧起依次设有垫片ⅱ、模套和下套简压头。其能一步实现包套内的高真空和包套的焊接。

4.随着各类新型材料的使用和发展,因粉末冶金可以制作出传统熔铸方式难以生产出的材料和产品,可以加工难熔金属及化合物、假合金,相对熔铸更节约原材料,明显降低生产成本。近年来,以粉末冶金方式来制备材料运用的越来越广泛,在航空航天、新能源、机械、电子等领域有着广泛的使用。然而,目前高纯粉末冶金产品在热等静压过程中存在产品和包套材料粘连严重的现象,去除包套时存在困难,会将产品表面的材料撕裂下来,导致产品表面状态很粗糙,影响后续的加工。

5.cn109550960a公开了一种防止热等静压烧结件与包套粘连的方法,若待热等静压的原料为板坯或棒坯,则将待热等静压的板坯或棒坯采用石墨纸进行包裹,再将石墨纸表层用氮化硼涂料涂抹均匀,然后将涂抹好氮化硼涂料的石墨纸包裹放入包套内。其通过将石墨纸涂上氮化硼涂料,在将石墨纸放入包套和产品之间。但经过试验后发现在高温条件下使用石墨纸容易使高纯产品的杂质含量升高,产品纯度大打折扣。

6.因此,针对现有技术中存在的问题,亟需开发一种成本低以及不影响产品纯度的防止包套与产品粘连的方法。

技术实现要素:

7.本发明的目的在于提供一种避免产品粘连的热等静压方法,通过在包套内部喷涂一层硅酸钠和氧化铝的复合涂层,避免了包套与产品粘连,同时不会影响产品的纯度。

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供了一种避免产品粘连的热等静压方法,所述方法包括以下步骤:

10.(1)对金属板焊接处进行遮蔽处理,然后对金属板内部进行硅酸钠和氧化铝复合涂层的喷涂,去除遮蔽物后对金属板进行干燥;

11.(2)金属板环绕待热等静压坯料的侧面,然后将金属板和盖板进行焊接,得到的包

套依次进行真空处理、闭气处理和热等静压处理;

12.(3)将步骤(2)热等静压处理后的包套进行切割处理,去除包套后得到产品。

13.本发明通过采用硅酸钠和氧化铝的复合涂层对遮蔽后的金属板内部进行喷涂,避免了热等静压过程中产品与包套粘连及高纯产品被污染等问题,在热等静压后对包套的焊接处进行等离子切割,即可实现包套与产品快速分离,热等静压后,产品表面无剥落,无涂层残留,包套内部平整,对靶坯表面影响小。

14.作为本发明优选的技术方案,步骤(1)所述金属板的材质包括碳钢和/或不锈钢。

15.作为本发明优选的技术方案,步骤(1)所述遮蔽处理为:对金属板焊接处贴附胶带。

16.优选地,所述金属板焊接处为金属板折弯边缘4-6mm内,例如可以是4mm、4.2mm、4.4mm、4.6mm、4.8mm、5mm、5.2mm、5.4mm、5.6mm、5.8mm或6mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

17.本发明采用在金属板折弯边缘4-6mm内贴附胶带,避免金属板折弯边缘与盖板焊接时发生焊接不牢靠等问题。

18.作为本发明优选的技术方案,步骤(1)所述硅酸钠和氧化铝的质量比为3:(1-3),例如可以是3:1、3:1.2、3:1.5、3:2、3:2.2、3:2.5或3:3等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述复合涂层的厚度为0.4-0.6mm,例如可以是0.4mm、0.42mm、0.44mm、0.46mm、0.48mm、0.5mm、0.52mm、0.54mm、0.56mm、0.58mm或0.6mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

20.本发明通过控制硅酸钠和氧化铝的质量比以及复合涂层的厚度,在金属板内部喷涂硅酸钠和氧化铝复合涂层,避免了包套与产品粘连,且喷涂的复合材料对高纯产品不会产生污染。

21.作为本发明优选的技术方案,步骤(1)所述干燥的温度为20-30℃,例如可以是20℃、22℃、24℃、26℃、28℃或30℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述干燥的时间≥24h,例如可以是24h、26h、28h、30h或35h等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,步骤(2)所述焊接为:将两块金属板和两块盖板进行焊接后得到包套,并在包套焊接处设置脱气管。

24.本发明焊接后的热等静压包套为全密闭结构。

25.本发明中,所述盖板的材质包括碳钢和/或不锈钢。

26.优选地,所述脱气管的材质包括碳钢和/或不锈钢。

27.作为本发明优选的技术方案,步骤(2)所述焊接的保护气体包括氦气和/或氩气。

28.作为本发明优选的技术方案,步骤(2)所述真空处理为:在20-30℃下将真空度抽至小于1

×

10-2

pa,然后升温至300-500℃将真空度抽至小于6

×

10-3

pa。

29.本发明步骤(2)所述真空处理分为两段真空处理,其中,第一段真空处理为在20-30℃下将真空度抽至小于1

×

10-2

pa;第二段真空处理为升温至300-500℃将真空度抽至小于6

×

10-3

pa。

30.本发明中,第一段真空处理的温度为20-30℃,例如可以是20℃、22℃、24℃、26℃、28℃或30℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

31.本发明中,第一段真空处理的真空度小于1

×

10-2

pa,例如可以是9

×

10-3

pa、7

×

10-3

pa、5

×

10-3

pa、3

×

10-3

pa或1

×

10-3

pa等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

32.本发明中,第二段真空处理的温度为300-500℃,例如可以是300℃、320℃、340℃、360℃、380℃、400℃、420℃、440℃、460℃、480℃或500℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

33.本发明中,第二段真空处理的真空度小于6

×

10-3

pa,例如可以是5

×

10-3

pa、4

×

10-3

pa、3

×

10-3

pa、1

×

10-3

pa或1

×

10-4

pa等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

34.作为本发明优选的技术方案,步骤(3)所述切割处理为:采用等离子切割设备对包套的焊接处进行切割。

35.作为本发明优选的技术方案,所述方法包括以下步骤:

36.(1)对金属板焊接处贴附胶带进行遮蔽处理,然后对金属板内部进行厚度为0.4-0.6mm硅酸钠和氧化铝复合涂层的喷涂,去除遮蔽物后将金属板在20-30℃干燥≥24h,所述硅酸钠和氧化铝的质量比为3:(1-3);

37.(2)金属板环绕待热等静压坯料的侧面,将两块金属板和两块盖板进行焊接后得到包套,并在包套焊接处设置脱气管,将包套在20-30℃下将真空度抽至小于1

×

10-2

pa,然后升温至300-500℃将真空度抽至小于6

×

10-3

pa,然后进行闭气处理和热等静压处理;

38.(3)采用等离子切割设备对步骤(2)热等静压处理后的包套焊接处进行切割,去除包套后得到产品。

39.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

40.相对于现有技术,本发明具有以下有益效果:

41.本发明通过采用硅酸钠和氧化铝的复合涂层对遮蔽后的侧包套内部进行涂刷,避免了热等静压过程中产品与包套粘连及高纯产品被污染等问题,提高了热等静压坯料的成材率;在热等静压后对焊接边缘进行等离子切割,即可实现包套与产品快速分离,且热等静压后,产品表面无剥落,无涂层残留,包套内部平整,对靶坯表面影响小。本发明所述方法操作简单、安全性高,适用于工业化推广。

附图说明

42.图1为本发明实施例1提供的金属板的结构示意图;

43.图2为本发明实施例1提供的包套焊接脱气管的示意图;

44.其中:1-喷涂区,2-遮蔽区,3-脱气管。

具体实施方式

45.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

46.实施例1

47.本实施例提供了一种避免产品粘连的热等静压方法,其中,所述金属板的结构示意图如图1所示,包套焊接脱气管的示意图如图2所示,所述方法包括以下步骤:

48.(1)对金属板折弯边缘5mm内2贴附胶带进行遮蔽处理,然后对金属板内部1进行厚度为0.5mm硅酸钠和氧化铝复合涂层的喷涂,去除遮蔽物后将金属板在25℃干燥24h;所述硅酸钠和氧化铝的质量比为3:2;

49.(2)金属板环绕待纯度为99.9%铝坯料的侧面,将两块金属板和两块盖板进行焊接后得到包套,并在包套焊接处设置脱气管3,将包套在25℃下将真空度抽至9

×

10-3

pa,然后升温至400℃将真空度抽至1

×

10-3

pa,然后进行闭气处理和热等静压处理;

50.(3)采用等离子切割设备对步骤(2)热等静压处理后的包套焊接处进行切割,去除包套后得到产品;

51.所述金属板、盖板和脱气管的材质均为碳钢。

52.实施例2

53.本实施例提供了一种避免产品粘连的热等静压方法,所述方法包括以下步骤:

54.(1)对金属板折弯边缘4mm内贴附胶带进行遮蔽处理,然后对金属板内部进行厚度为0.4mm硅酸钠和氧化铝复合涂层的喷涂,去除遮蔽物后将金属板在30℃干燥26h;所述硅酸钠和氧化铝的质量比为3:1;

55.(2)金属板环绕待纯度为99.9%铝坯料的侧面,将两块金属板和两块盖板进行焊接后得到包套,并在包套焊接处设置脱气管,将包套在30℃下将真空度抽至9

×

10-3

pa,然后升温至500℃将真空度抽至6

×

10-4

pa,然后进行闭气处理和热等静压处理;

56.(3)采用等离子切割设备对步骤(2)热等静压处理后的包套焊接处进行切割,去除包套后得到产品;

57.所述金属板、盖板和脱气管的材质均为不锈钢。

58.实施例3

59.本实施例提供了一种避免产品粘连的热等静压方法,所述方法包括以下步骤:

60.(1)对金属板折弯边缘6mm内贴附胶带进行遮蔽处理,然后对金属板内部进行厚度为0.6mm硅酸钠和氧化铝复合涂层的喷涂,去除遮蔽物后将金属板在20℃干燥28h;所述硅酸钠和氧化铝的质量比为3:3;

61.(2)金属板环绕待纯度为99.9%铝坯料的侧面,将两块金属板和两块盖板进行焊接后得到包套,并在包套焊接处设置脱气管,将包套在20℃下将真空度抽至6

×

10-3

pa,然后升温至400℃将真空度抽至1

×

10-3

pa,然后进行闭气处理和热等静压处理;

62.(3)采用等离子切割设备对步骤(2)热等静压处理后的包套焊接处进行切割,去除包套后得到产品;

63.所述金属板、盖板和脱气管的材质均为碳钢。

64.实施例4

65.本实施例提供了一种避免产品粘连的热等静压方法,除了步骤(1)所述硅酸钠和氧化铝的质量比为3:0.5外,其他条件均与实施例1相同。

66.实施例5

67.本实施例提供了一种避免产品粘连的热等静压方法,除了步骤(1)所述硅酸钠和氧化铝的质量比为3:5外,其他条件均与实施例1相同。

68.实施例6

69.本实施例提供了一种避免产品粘连的热等静压方法,除了步骤(1)对金属板内部进行厚度为0.2mm硅酸钠和氧化铝复合涂层的喷涂外,其他条件均与实施例1相同。

70.实施例7

71.本实施例提供了一种避免产品粘连的热等静压方法,除了步骤(1)对金属板内部进行厚度为0.8mm硅酸钠和氧化铝复合涂层的喷涂外,其他条件均与实施例1相同。

72.实施例8

73.本实施例提供了一种避免产品粘连的热等静压方法,除了步骤(2)得到的包套仅在30℃下将真空度抽至9

×

10-3

pa外,其他条件均与实施例1相同。

74.对比例1

75.本对比例提供了一种避免产品粘连的热等静压方法,除了步骤(1)未对金属板折弯边缘5mm内贴附胶带进行遮蔽处理外,其他条件均与实施例1相同。

76.对比例2

77.本对比例提供了一种避免产品粘连的热等静压方法,除了步骤(1)对金属板内部进行厚度为0.5mm氧化铝涂层的喷涂外,其他条件均与实施例1相同。

78.对比例3

79.本对比例提供了一种避免产品粘连的热等静压方法,除了步骤(1)对金属板内部进行厚度为0.5mm硅酸钠涂层的喷涂外,其他条件均与实施例1相同。

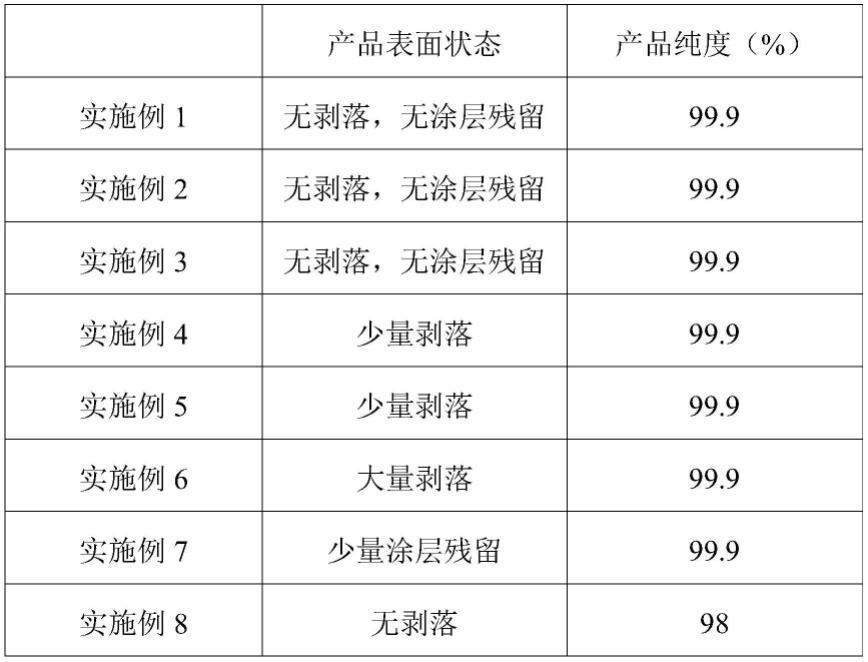

80.对上述实施例和对比例得到产品的表面状态通过目视观察并对产品纯度进行测试,测试结果如表1所示。

81.表1

[0082][0083][0084]

由表1可以得出以下几点:

[0085]

(1)本发明实施例1-3提供的方法,通过对包套内部进行硅酸钠和氧化铝复合涂层的喷涂,避免了包套与高纯铝坯料粘连,产品表面无剥落,无涂层残留,同时不会影响产品的纯度;

[0086]

(2)由实施例1和实施例4-7对比可知,当硅酸钠和氧化铝的质量比以及复合涂层的厚度选择不合理时,导致涂层剥落,防粘连效果不好,使去除包套后产品表面材料被剥落或者涂层压入产品表面,影响产品后工序加工;由实施例1和实施例8对比可知,当对包套仅在30℃下将真空度抽至9

×

10-3

pa,因真空度不够,导致产品烧结不彻底,进一步导致产品纯度下降;

[0087]

(3)由实施例1和对比例1对比可知,当未对金属板的焊接处进行遮蔽处理时,导致金属板和盖板焊接不牢固,得到的包套密封性不好,包套漏气,导致产品烧结不彻底,进一步导致产品纯度下降;

[0088]

(4)由实施例1和对比例2-3对比可知,当仅用氧化铝或硅酸钠涂层对金属板进行喷涂时,涂层易掉落,不能较好隔开包套和产品,导致去除包套后产品表面材料被剥落,影

响产品后工序加工,同时使产品纯度略微下降,而本发明采用氧化铝和硅酸钠复合涂层提高了附着性,能够有效避免包套和产品粘连。

[0089]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1