一种用于腐蚀镍基单晶高温合金的腐蚀剂、腐蚀方法、以及实现该方法的装置

1.本发明涉及一种用于腐蚀镍基单晶高温合金的腐蚀剂、腐蚀方法、以及实现该方法的装置,属于材料分析领域。

背景技术:

2.镍基单晶高温合金在高温下仍能保持较高的韧性和强度,因而广泛应用于航空发动机和重型燃气轮机涡轮叶片的制备。经过几十年的发展,镍基单晶高温合金已衍生出了多个代次。目前,在我国的高性航空发动机和燃气轮机中,应用最为广泛的高温合金为第二代镍基单晶高温合金。相比于第一代高温合金,第二代高温合金中添加了re元素,用于固溶强化,阻碍位错运动,以获得更优的高温力学性能。

3.镍基单晶高温合金铸态组织主要包括枝晶组织和枝晶间组织。枝晶组织由单一γ相组成,晶体结构为fcc晶体。枝晶间组织由γ相和γ’相组成,γ’相组织为li2有序相。第二代镍基单晶高温合金主要包含al、co、cr、mo、w、ta、re等多种元素,其中al、ta、ti元素偏聚在枝晶间组织,而co、cr、re和w元素偏聚在枝晶组织。由于枝晶组织和枝晶间组织中偏聚元素的熔点不同,在定向凝固过程中,枝晶组织率先凝固,形成树枝状骨架,随后枝晶间组织在树枝状枝晶组织的空隙中形成。

4.在镍基单晶高温合金金相组织观察中,需要腐蚀枝晶间组织或者枝晶干组织中的一种,才能观察凝固组织的形貌。金相腐蚀剂与金属之间构成电化学反应,不同金相组织的反应速度有所不同。在镍基单晶高温合金中,腐蚀剂一般率先腐蚀枝晶间组织,之后再腐蚀枝晶干组织。在镍基单晶高温合金中,枝晶间组织中偏聚的al元素在腐蚀过程中会钝化形成氧化膜,阻碍腐蚀的进一步进行。

5.常见的金相腐蚀剂有王水、氢氟酸-硫酸铜溶液、卡林试剂等。王水又称“王酸”,通过硝酸(hno3)和盐酸(hcl)1:3混合组成。在常温下,王水能够腐蚀惰性金属金和铂。王水对人体具有极强的腐蚀作用,其腐蚀强度高于浓硫酸、浓硝酸、浓盐酸,是一类极具危险性的强氧化性、强酸性腐蚀液体。氢氟酸-硫酸铜溶液由氟化氢与硫酸铜溶液按一定比例混合配比而成(hf(20ml)+(2g)五水硫酸铜+水(100ml))。氢氟酸不属于强酸,但由于其氟离子结构的特殊性,因而具有极强的腐蚀性,能腐蚀一般腐蚀剂无法腐蚀的物质,如玻璃等。氟离子半径小,可以直接通过皮肤进入人体。氟离子与血液或组织中的钙镁离子结合,形成氟化钙和氟化镁固态物质,从而堵塞血管,影响心血管系统和神经系统。进入血管中的氟离子还能与血红蛋白结合形成氟血红素,抑制人体细胞的呼吸作用,使人体缺氧。在灼伤部位,氟化氢能溶解细胞膜,造成组织腐烂溶解。卡林试剂通过混合2.5g二水氯化铜、30ml盐酸和70ml酒精而成。卡林试剂对人体的腐蚀性小于上述两种其他腐蚀剂。但在相同腐蚀时间上,卡林试剂对第二代镍基单晶高温合金枝晶间组织的腐蚀深度要低于上述两种腐蚀剂。在大尺寸组织腐蚀或是深度腐蚀时,卡林试剂腐蚀时间过长,腐蚀效率过低。

6.因此,上述腐蚀剂要么具有超强的酸性、氧化性或者腐蚀性等一种或多种特点,操

作不当极易对人体产生不可逆损伤,产生实验事故;要么腐蚀效果较差,腐蚀深度较浅,腐蚀所需时间较长。这些缺点影响了第二代镍基单晶高温合金的组织观察。为了提高金相组织观察的效率,进一步保障研发人员和操作工人的安全,目前亟需一类对人体伤害相对较小、腐蚀效果较好、综合性能较高的金相腐蚀剂和腐蚀方法。

技术实现要素:

7.发明要解决的问题

8.针对现有技术存在的上述问题,本发明提供一种用于腐蚀镍基单晶高温合金的腐蚀剂、腐蚀方法、以及实现该方法的装置。本发明的腐蚀剂对人体危害小,同时具有优良的腐蚀效果。本发明的腐蚀方法毒性小,腐蚀效率高。本发明的装置操作简单,能够有效提高腐蚀效率,维持腐蚀过程的均一性。

9.用于解决问题的方案

10.本发明提供一种用于腐蚀镍基单晶高温合金的腐蚀剂,含有h2o2水溶液、hcl水溶液、cuso4·

5h2o、fecl3、三硝基苯酚和丙酮,

11.其中,h2o2水溶液和hcl水溶液的体积比为2:3~3:2,

12.h2o2水溶液的质量浓度为45-55%,hcl水溶液的质量浓度为90-95%;

13.cuso4·

5h2o与h2o2水溶液的质量体积比为4-8g:100ml;

14.fecl3与h2o2水溶液的质量体积比为2-5g:100ml;

15.三硝基苯酚与h2o2水溶液的质量体积比为0.5-2g:100ml。

16.根据本发明所述的腐蚀剂,丙酮与h2o2水溶液的体积比为40-70:100。

17.本发明提供一种镍基单晶高温合金的腐蚀方法,使用本发明所述的腐蚀剂。

18.根据本发明所述的腐蚀方法,包括如下步骤:

19.将镍基单晶高温合金进行清洗和抛光;

20.采用本发明所述的腐蚀剂,对清洗和抛光的镍基单晶高温合金进行腐蚀。

21.根据本发明所述的腐蚀方法,在对清洗和抛光的镍基单晶高温合金进行腐蚀的同时,通过制冷剂进行冷却。

22.根据本发明所述的腐蚀方法,冷却过程中,所述制冷剂的温度为10℃以下。

23.根据本发明所述的腐蚀方法,在对清洗和抛光的镍基单晶高温合金进行腐蚀的同时,进行磁力搅拌。

24.本发明还提供一种实现本发明所述的腐蚀方法的装置,包括第一容器、第二容器;

25.其中,所述第一容器置于第二容器中,第一容器用于装载腐蚀剂,第二容器用于装载冷却剂。

26.根据本发明所述的装置,所述装置包括磁力搅拌部。

27.根据本发明所述的装置,所述第二容器具有温度测量部。

28.发明的效果

29.本发明的腐蚀剂能够有效腐蚀铸态枝晶间组织,本发明的腐蚀方法腐蚀后的金相可以应用于光学显微镜和电子显微镜下枝晶组织的观察。本发明的腐蚀剂以及腐蚀方法对人体伤害较小,并拥有较强的腐蚀性能。本发明的腐蚀剂相对于传统腐蚀剂,腐蚀效率高,且对第二代高温合金具有一定普适性。

30.本发明的腐蚀方法的毒性小,依靠本发明的腐蚀方法,能减少事故发生的可能性,保护工人或科研工作者的安全。本发明的腐蚀方法的腐蚀效率高,能较快的腐蚀第二代镍基单晶高温合金中的枝晶间组织,提高研究效率。

附图说明

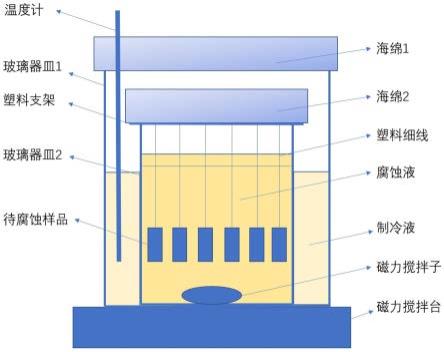

31.图1本发明的腐蚀方法示意图

32.图2本发明的实施例1的样品-i的共聚焦显微镜观察结果

33.图3本发明的实施例1的样品-i的光学显微镜观察结果

34.图4本发明的实施例1的样品-i的扫描电子显微镜观察结果

35.图5本发明的对比例1的样品-对i的扫描电子显微镜观察结果

36.图6本发明的对比例2的样品-对ii的扫描电子显微镜观察结果

37.图7本发明的对比例3的样品-对iii的扫描电子显微镜观察结果

38.图8本发明的实施例2的样品-ii的扫描电子显微镜观察结果

39.图9本发明的实施例3的样品-iii的扫描电子显微镜观察结果

40.图10本发明的实施例4的样品-iv的扫描电子显微镜观察结果

41.图11本发明的实施例5的样品-v的扫描电子显微镜观察结果

42.图12本发明的实施例6的样品-vi的扫描电子显微镜观察结果

具体实施方式

43.以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

44.本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

45.本说明书中,如没有特殊声明,则“多”、“多种”、“多个”等中的“多”表示2或以上的数值。

46.本说明书中,所述“基本上”、“大体上”或“实质上”表示于相关的完美标准或理论标准相比,误差在5%以下,或3%以下或1%以下。

47.本说明书中,如没有特别说明,则“%”均表示质量百分含量。

48.本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

49.本说明书中,“任选的”或“任选地”是指接下来描述的事件或情况可发生或可不发生,并且该描述包括该事件发生的情况和该事件不发生的情况。

50.本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

51.【第一方面的发明】

52.本发明提供一种用于腐蚀镍基单晶高温合金的腐蚀剂,含有h2o2水溶液、hcl水溶

液、cuso4·

5h2o、fecl3、三硝基苯酚和丙酮,

53.其中,h2o2水溶液和hcl水溶液的体积比为2:3~3:2;

54.h2o2水溶液的质量浓度为40-50%,hcl水溶液的质量浓度为90-95%;

55.cuso4·

5h2o与h2o2水溶液的质量体积比为4-8g:100ml;

56.fecl3与h2o2水溶液的质量体积比为2-5g:100ml;

57.三硝基苯酚与h2o2水溶液的质量体积比为0.5-2g:100ml。

58.根据本发明的腐蚀剂,丙酮与h2o2水溶液的体积比为40-70:100。

59.h2o2、hcl、cuso4·

5h2o、fecl3可以通过相互配合,使溶液产生针对枝晶间组织更好的腐蚀性。丙酮的作用是挥发吸热,控制反应温度,同时溶解苦味酸以及腐蚀过程中可能产生的有机杂质。

60.【第二方面的发明】

61.本发明还提供一种镍基单晶高温合金的腐蚀方法,使用本发明所述的腐蚀剂。其中,镍基单晶高温合金优选为第二代镍基单晶高温合金。

62.【清洗和抛光】

63.根据本发明的腐蚀方法,包括如下步骤:将镍基单晶高温合金进行清洗和抛光;

64.清洗和抛光并无特别限制,例如,优选地,将待腐蚀的镍基单晶高温样品放入超声清洗机进行超声清洗。

65.超声清洗分两步进行,第一次清洗中,超声清洗机的清洗液为超纯水,用于清洗去除水溶性杂质。第二次清洗中,超声清洗机的清洗液为有机溶剂,用于清洗去除有机杂质。有机溶剂优选为丙酮、乙醇、二甲苯中的至少一种,均对镍基单晶高温样品具有较好的清洗作用。特别优选丙酮。超声波清洗频率为5mhz-100mhz,优选35mhz-70mhz。清洗时间为5分钟-10分钟,优选为6-8分钟。清洗时间不宜低于5分钟,否则附着的杂质未完全脱落;清洗时间不宜高于10分钟,否则有机溶剂温度过高,挥发严重,导致清洗效率降低,并且使空气中弥漫有机物质。清洗温度10℃-30℃,优选为20℃。

66.清洗结束后,采用镶样机对清洗后的镍基单晶高温样品进行镶样,清洗后的样品进行进一步的打磨,打磨采用手动打磨或自动磨抛机打磨。优选地,按照顺序使用180目,320目,600目,1000目,1500目,2000目和2500目砂纸对样品进行打磨,直至样品无明显划痕。

67.将打磨好的样品进行抛光处理,优选地,按顺序使用9微米金刚石抛光液、6微米金刚石抛光液、3微米金刚石抛光液、1微米金刚石抛光液、0.25微米金刚石抛光液和0.1微米金刚石抛光液对样品进行抛光。每次抛光时间在5分钟以上。对抛光好的样品进行重新进行如上所述的清洗,去除附着的杂质。

68.【腐蚀】

69.采用本发明所述的腐蚀剂,对清洗和抛光的镍基单晶高温合金进行腐蚀。

70.根据本发明的腐蚀方法,在对清洗和抛光的镍基单晶高温合金进行腐蚀的同时,通过制冷剂进行冷却。优选的,冷却过程中,所述制冷剂的温度为10℃以下。

71.在该腐蚀的腐蚀过程中,会产生一定的热量,因此,优选地采用制冷剂用于反应冷却。优选地,制冷剂由水、甘油、(nh4)2so4和ba(no3)2组成,其配比优选为:

72.水:甘油(体积比)为1:1;

73.(nh4)2so4的初始加入量与水的质量体积比优选为:1g:25ml,和ba(no3)2的初始加入量与水的质量体积比优选为:1g:25ml。

74.甘油的作用是为了防止制冷剂结冰,水的作用是使制冷剂中溶质反应,持续降温。水与甘油的温度为7-15度,制冷剂初始温度温度不宜过低,导致溶质结冰;也不宜过高,否则制冷效果较差。(nh4)2so4和ba(no3)2的剂量可根据腐蚀样品数目及尺寸动态调节,在腐蚀过程中根据温度持续添加,控制制冷剂温度为10℃以下,优选为4℃以上。

75.根据本发明的腐蚀方法,在对清洗和抛光的镍基单晶高温合金进行腐蚀的同时,进行磁力搅拌。在腐蚀过程中,由于样品表面会产生三维的微观凹陷,如图2所示。由于反应的进行,滞留在凹陷内部的腐蚀液浓度逐渐降低,腐蚀效率下降。磁力搅拌则能让腐蚀液不断的对凹陷处进行腐蚀,及时填补凹陷处的腐蚀溶质,加速反应。磁力搅拌转速在500-1000转/分钟,且在高速旋转下,液面需要将样品时刻覆盖住。转速过小,则腐蚀效率较低;转速过大,容易造成腐蚀液外漏。

76.本发明的腐蚀方法的腐蚀时间依据实验所需的腐蚀深度以及样品大小变化,例如,对于长宽高均为1cm的第二代镍基单晶高温合金,对于光学显微镜观察,腐蚀时间优选为5秒-5分钟,更优选为10秒-3分钟;对于电子显微镜观察,优选为1分钟-2小时;对于共聚焦显微镜观察,优选为10分钟-10小时,更优选为20分钟-3小时。

77.在腐蚀过程中,会挥发出来或生成hcl以及氯气等酸性气体,优选采用碱性溶液吸收上述气体,例如naoh溶液,质量浓度可为20%-60%。

78.腐蚀完成后,优选地,重复本发明所述的清洗和抛光步骤,去除附着在表面的腐蚀剂。

79.【第三方面的发明】

80.本发明还提供一种实现本发明所述的腐蚀方法的装置,包括第一容器、第二容器;

81.其中,所述第一容器置于第二容器中,第一容器用于装载腐蚀剂,第二容器用于装载冷却剂。例如,如图1所示,第一容器为烧杯,在该烧杯外嵌套一个更大的烧杯作为第二容器。使用时,冷却剂的液面高度不能超过腐蚀剂的液面高度,防止第一容器上浮。

82.根据本发明的所述的装置,所述装置包括磁力搅拌部。例如,如图1所示,将第一容器和第二容器放置于磁力搅拌机上。

83.根据本发明的所述的装置,所述第二容器具有温度测量部,例如温度计。

84.优选地,如图1所示,在第一容器、第二容器上方具有气体吸收部,其能够容纳用于吸收酸性气体的溶液,例如,优选为海绵,海绵中吸收一定量的naoh溶液。优选地,海绵厚度与naoh溶液浓度可以随腐蚀实验所需的时间、样品体积、腐蚀液体积等动态变化。优选海绵厚度0.5cm以上,naoh溶液的质量浓度为20%以上,更优选为30%以上。

85.具体根据腐蚀时间可以随时更换海绵,以厚度为1cm的海绵为例,以≤10分钟的更换间隔更换一次海绵,更厚的海绵,更换时间间隔可以更长。

86.实施例

87.待腐蚀合金的制备

88.选择第二代镍基单晶高温合金dd6作为待腐蚀合金,样品尺寸为10mm

×

10mm

×

5mm。对样品进行两次超声清洗,清洗剂分别为超纯水和丙酮,超声频率为50mhz,两次清洗时间均为6分钟,水和丙酮温度控制在20℃。清洗后的样品进行进一步的打磨,按照顺序使

用180目,320目,600目,1000目,1500目,2000目和2500目砂纸对样品进行打磨,直至样品无明显划痕。将打磨好的样品进行抛光处理,按顺序使用9微米金刚石抛光液、6微米金刚石抛光液、3微米金刚石抛光液、1微米金刚石抛光液、0.25微米金刚石抛光液和0.1微米金刚石抛光液对样品进行抛光。每次抛光时间在5分钟以上。对抛光好的样品再次进行超声清洗,得到待腐蚀合金。

89.实施例1

90.如图1所示,将待腐蚀合金(镍基单晶高温合金dd5)通过细线与塑料支架连接,细线长度控制在样品刚好处于液面高度的一半。

91.采用500ml大烧杯作为第二容器,放入冷却剂,制冷剂配比为:30ml水、30ml甘油(丙三醇)、2g的(nh4)2so4和2g的ba(no3)2。水和甘油的温度为10℃,(nh4)2so4和2g的ba(no3)2常温即可。实时关注冷却剂温度,适时添加适量(nh4)2so4和ba(no3)2,控制冷却剂温度在5℃。

92.配制腐蚀剂,腐蚀剂配比为:80ml的h2o2(50%质量浓度的水溶液)、80ml的hcl(90%质量浓度的水溶液)、4g的cuso4·

5h2o、2.4g的fecl3、0.8g苦味酸(三硝基苯酚)、80ml的丙酮。采用250ml大烧杯作为第一容器,将腐蚀剂倒入,添加磁力搅拌子,并将第二容器置于第一容器中心。将当前烧杯(两个)放置在磁力搅拌机上,开始搅拌,搅拌速度为700转/分钟。放置待腐蚀的样品,并在两个烧杯上分别放置吸收有40%naoh溶液的海绵,海绵厚度为1cm,腐蚀时间为2分钟,得到样品-i。

93.将样品-i通过共聚焦显微镜观察所腐蚀样品局部表面形态,如图2所示。

94.将样品-i通过光学显微镜观察腐蚀结果,如图3所示。

95.将样品-i通过扫描电子显微镜观察腐蚀结果,如图4所示。

96.通过实施例1可以看出,采用本发明的腐蚀剂、腐蚀方法具有优良的腐蚀性能,在各种常规组织形貌表征手段中均能清晰看到组织形貌,适应于光学显微镜、扫描电子显微镜和共聚焦显微镜下的镍基单晶高温合金组织观察。

97.对比例1

98.配制王水溶液腐蚀剂,腐蚀剂配比为:60ml hno3(90%质量浓度的水溶液)和180ml的hcl(90%质量浓度的水溶液)。将待腐蚀合金通过细线绑定,直接置入腐蚀液中(没有上述腐蚀装置),腐蚀时间为2分钟,得到样品-对i。

99.通过扫描电子显微镜观察腐蚀结果,如图5所示。

100.对比例2

101.配制氢氟酸-硫酸铜溶液腐蚀剂,腐蚀剂配比为:40ml的hf(90%质量浓度的水溶液)、4g的cuso4·

5h2o、200ml的水。将待腐蚀合金通过细线绑定,直接置入腐蚀液中,腐蚀时间为2分钟,得到样品-对ii。

102.通过扫描电子显微镜观察腐蚀结果,如图6所示。

103.对比例3

104.配制卡林试剂腐蚀剂,腐蚀剂配比为:72ml的hcl(90%质量浓度的水溶液)、168ml的无水酒精、6g的cuso4·

2h2o。将待腐蚀合金通过细线绑定,直接置入腐蚀液中,腐蚀时间为2分钟,得到样品-对iii。

105.通过扫描电子显微镜观察腐蚀结果,如图7所示。

106.根据图4-图7可以看出,与常见的金相腐蚀剂和腐蚀方法相比,本发明的腐蚀液与腐蚀方法,具有良好的腐蚀性能。

107.实施例2

108.除将dd6替换为dd5,采用与实施例1相同的方式进行腐蚀,得到样品-ii。

109.通过扫描电子显微镜观察腐蚀结果,如图8所示。

110.采用本发明的腐蚀剂的腐蚀方法对dd5和dd6两种牌号的镍基单晶高温合金均有优秀的腐蚀性能,具有一定普适性。

111.实施例3

112.除将实施例1中腐蚀液中cuso4·

5h2o的含量调整为6g,其他成分不变,采用与实施例1相同的方式进行腐蚀,得到样品-iii。

113.通过扫描电子显微镜观察腐蚀结果,如图9所示。

114.实施例4

115.除将实施例1中腐蚀液中fecl3的含量调整为4g,其他成分不变,采用与实施例1相同的方式进行腐蚀,得到样品-iv。

116.通过扫描电子显微镜观察腐蚀结果,如图10所示。

117.实施例5

118.采用与实施例1相同的腐蚀液与腐蚀方法,腐蚀时间为5分钟,得到样品-v。

119.通过扫描电子显微镜观察腐蚀结果,如图11所示。

120.实施例6

121.采用与实施例1相同的腐蚀液与腐蚀方法,腐蚀时间为60分钟,每10分钟更换一次海绵,得到样品-vi。

122.通过扫描电子显微镜观察腐蚀结果,如图12所示,随着腐蚀时间的延长,枝晶间组织去除越彻底。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1