一种无裂纹镍基高温合金及其制备方法和应用与流程

1.本发明属于合金材料领域,具体涉及一种无裂纹镍基高温合金及其制备方法和应用。

背景技术:

2.高温合金是以铁-镍-钴为基体的一类高温结构材料,可以在600℃以上高温环境中使用,并能承受苛刻的机械应力,高温合金具有良好的高温强度、良好的抗氧化和抗热腐蚀性能、优异的蠕变与疲劳抗力、良好的组织稳定性和使用可靠性,适合长时间在高温下工作。

3.镍具有高的化学稳定性,在500℃以下几乎不氧化,常温下也不受湿气、水及某些盐类水溶液的作用。镍在硫酸及盐酸中溶解很慢,而在硝酸中溶解很快。镍具有很大的合金化能力,甚至添加十余种合金元素也不会出现有害相,这就为改善镍的各种性能提供潜在的可能性。纯镍的力学性能虽不高,但塑性却极好,尤其在低温下塑性变化不大。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识做出的:

5.镍基高温合金指的是以镍为基体(含量一般大于50%)在650-1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。虽然现有的镍基合金的抗热腐蚀性能较佳,但随着各行业对合金的耐高温性能要求越来越高,现有技术中镍基高温合金无法满足使用需求,需要制备耐更高温度的镍基高温合金。

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种无裂纹镍基高温合金,该合金具有良好的持久性能和热加工性能,能够满足航空发动机和燃气轮机的使用要求。

7.本发明实施例的一种无裂纹镍基高温合金,包括:c:0.03-0.08%、cr:18.00-22.00%、co:8.50-12.00%、mo:7.50-9.50%、al:2.2-3.5%、ti:1.3-1.8%、nb:0.2-0.6%、b:0.001-0.007%、sc:0.005-0.009%、zr:0-0.05%、w:0-0.05%、v:0.03-0.45%,余量为镍和不可避免的杂质,以质量百分含量计。

8.本发明实施例的无裂纹镍基高温合金带来的优点和技术效果,1、本发明实施例中,降低了nb的含量,对于γ'相强化的镍基高温合金来说,nb主要溶解于γ'相,降低al和ti元素的溶解度,形成ni3(al,ti,nb),从而增加γ'相的数量,且作为主要的碳化物形成元素,高温下析出的nbc具有较好的稳定性,且分散均匀,不易聚集,但是含量过多的nb会导致γ

′

数量增加,过多的γ

′

会恶化焊接性能和损害加工性能,且会形成大颗粒mc型碳化物,对合金的力学性能反而不利,因此本发明实施例中将nb的含量限定在0.2-0.6%范围内;2、本发明实施例中,在采用较低含量nb元素的同时引入了v元素,v元素主要分布于γ奥氏体中,其余部分分布于γ'相和其他析出相中,本发明实施例虽然采用了较少的nb含量,会降低合金中的γ

′

数量,但v的加入有效弥补了γ

′

数量,使合金中γ

′

数量维持在有利于合金性能

的范围内,v元素具有明显的固溶强化作用,在弥补γ

′

数量的同时还提高了合金的屈服强度,并且,v的引入可以明显改善镍基高温合金的热加工工艺塑性,有利于合金的加工制造;3、本发明实施例中,限定了各元素的含量在合适的范围内,使合金在89mpa、927℃条件下的持久寿命能达到350h以上,500℃拉伸屈服强度超过450mpa,500℃拉伸抗拉强度超过750mpa,具有较好的持久性能,并且热加工无裂纹,性能优异,能够满足先进航空发动机和燃气轮机设计和使用的要求。

9.在一些实施例中,所述镍基高温合金中v的质量分数为0.08-0.43%。

10.在一些实施例中,所述nb、sc和v满足关系式0.55《2.5nb-(sc/v)《1.35,其中,nb为0.2-0.6,sc为0.005-0.009,v为0.03-0.45,其中,各元素数值以其质量百分含量去除百分号后的数值计算。

11.在一些实施例中,所述nb、sc和v满足关系式0.71《2.5nb-(sc/v)《1.28。

12.在一些实施例中,所述nb、sc和v满足关系式0.75《2.5nb-(sc/v)《1.1。

13.在一些实施例中,所述镍基高温合金包括c:0.044-0.076%、cr:18.35-21.78%、co:8.79-11.35%、mo:7.69-9.27%、al:2.34-3.34%、ti:1.37-1.76%、nb:0.25-0.56%、b:0.002-0.006%、sc:0.005-0.008%、zr:0.019-0.043%、w:0.020-0.041%、v:0.28-0.43%,余量为镍和不可避免的杂质,以质量百分含量计。

14.本发明实施例中还提供了无裂纹镍基高温合金在航空发动机中的应用。

15.本发明实施例中还提供了无裂纹镍基高温合金在燃气轮机中的应用。

16.本发明实施例还提供了一种无裂纹镍基高温合金的制备方法,包括以下步骤:

17.(1)将合金原料按配比加入到真空感应炉中,在1550~1650℃下进行高温精炼,精炼时间为10~30min;

18.(2)将温度降至1500~1600℃进行浇铸,形成铸锭;

19.(3)对铸锭进行热处理。

20.本发明实施例的无裂纹镍基高温合金的制备方法带来的优点和技术效果,1、本发明实施例中制备的合金在89mpa、927℃条件下的持久寿命能达到355h以上,在816℃、221mpa、100h条件下的蠕变塑性伸长率能降低至0.16%以下,500℃拉伸屈服强度均超过450mpa,500℃拉伸抗拉强度也能达到750mpa以上,并且热加工无裂纹,性能优异,能够满足先进航空发动机和燃气轮机设计和使用的要求;2、本发明实施例中,该方法操作简单,节约能耗,生产效率高,易于推广应用。

21.在一些实施例中,步骤(3)中,所述热处理是在1150~1180℃下处理15~30h。

具体实施方式

22.下面详细描述本发明的实施例。下面描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.本发明实施例中的一种无裂纹镍基高温合金,包括:c:0.03-0.08%、cr:18.00-22.00%、co:8.50-12.00%、mo:7.50-9.50%、al:2.2-3.5%、ti:1.3-1.8%、nb:0.2-0.6%、b:0.001-0.007%、sc:0.005-0.009%、zr:0-0.05%、w:0-0.05%、v:0.03-0.45%,余量为镍和不可避免的杂质,以质量百分含量计。

24.本发明实施例的无裂纹镍基高温合金,降低了nb的含量,对于γ'相强化的镍基高

温合金来说,nb主要溶解于γ'相,降低al和ti元素的溶解度,形成ni3(al,ti,nb),从而增加γ'相的数量,且作为主要的碳化物形成元素,高温下析出的nbc具有较好的稳定性,且分散均匀,不易聚集,但是含量过多的nb会导致γ

′

数量增加,过多的γ

′

会恶化焊接性能和损害加工性能,且会形成大颗粒mc型碳化物,对合金的力学性能反而不利,因此本发明实施例中将nb的含量限定在0.2-0.6%范围内;本发明实施例中,在采用较低含量nb元素的同时引入了v元素,v元素主要分布于γ奥氏体中,其余部分分布于γ'相和其他析出相中,本发明实施例虽然采用了较少的nb含量,会降低合金中的γ

′

数量,但v的加入有效弥补了γ

′

数量,使合金中γ

′

数量维持在有利于合金性能的范围内,v元素具有明显的固溶强化作用,在弥补γ

′

数量的同时还提高了合金的屈服强度,并且,v的引入可以明显改善镍基高温合金的热加工工艺塑性,有利于合金的加工制造;本发明实施例中,限定了各元素的含量在合适的范围内,使合金在89mpa、927℃条件下的持久寿命能达到350h以上,500℃拉伸屈服强度超过450mpa,500℃拉伸抗拉强度超过750mpa,具有较好的持久性能,并且热加工无裂纹,性能优异,能够满足先进航空发动机和燃气轮机设计和使用的要求。

25.本发明实施例中无裂纹镍基高温合金中nb、v和sc的作用如下:

26.nb是常用的固溶强化元素之一。对于γ'相强化的镍基高温合金来说,nb主要溶解于γ'相,降低al和ti元素的溶解度,形成ni3(al,ti,nb),从而增加γ'相的数量,使γ'相的反相畴界能增大,γ'相颗粒尺寸增大,有序度增加,从而引起γ'相的沉淀强化作用增强。进而增加位错运动阻力,提高合金的瞬时拉伸强度和持久强度,而其在γ相中通常只占加入量的10%左右。nb明显降低γ基体的堆垛成错能,所以明显降低蠕变速率,提高蠕变性能,nb含量越高,作用越明显。同时,nb还可以降低γ固溶体的平均晶粒尺寸,可以改善合金的中温蠕变性能。此外,nb还是碳化物形成元素,同时,还参与硼化物形成,但过多的nb会引起laves相的析出,而高c低nb有利于镍基合金抗凝固开裂,并可以避免形成低温γ/laves相。

27.v元素添加到高温合金中,其中70%~87%分布于γ奥氏体中,其余部分分布于γ'相和其他析出相中。由于v的原子半径大于ni原子,会产生晶格畸变,起到明显固溶强化作用,进而提高合金的屈服强度。并且,v可以起到细化晶粒的作用,可以明显改善镍基高温合金的热加工工艺塑性,有利于合金的加工制造。其次,在合金中加入v元素可以改善合金的缺口敏感性。加入一定量的v元素还可以形成细小的vc颗粒,进而起到第二相强化作用。此外,v元素可以置换一部分al、ti,改善合金的500℃中低温区间强度。但当v含量过高时,会降低合金的延伸率。因此,本发明实施例中,将v的添加量控制在0.03-0.45%范围内。

28.sc元素的添加可以提高合金凝固形核率,细化铸态晶粒,显著改善铸锭的枝晶偏析现象;其次,在镍基高温合金中添加sc元素会引入新的强化机制,形成了含sc的ni3(al,ti,nb)复合强化机制,显著提高了合金的抗蠕变性能和持久寿命;此外,sc元素的添加可以对晶界起到净化和强化作用,进而降低杂质元素s、p、五害元素和不可避免的低熔点有害元素的晶界含量,从而降低了晶界上形成蠕变空洞的概率,从而提高了合金的蠕变、持久性能;并且,活性元素sc可以降低氧化膜的生长速度,同时,促使合金表面致密氧化膜的形成,可以阻止空气中的有害元素向基体扩散,进而提高合金的抗高温氧化性能。但当sc含量过高时,会损害合金的热加工性能,即热加工容易开裂。因此,本发明实施例中将元素sc的含量限定在0.005-0.009%范围内。

29.在一些实施例中,优选地,所述镍基高温合金中v的质量分数为0.08-0.43%。本发明实施例中,进一步优选了v元素的含量,有利于提高合金的综合性能。

30.在一些实施例中,优选地,所述nb、sc和v满足关系式0.55《2.5nb-(sc/v)《1.35,关系式中,nb、sc和v的数值是指nb、sc和v的质量百分含量去除百分号后的数值,具体的,nb为0.2-0.6,sc为0.005-0.009,v为0.03-0.45;进一步优选地,0.71《2.5nb-(sc/v)《1.28,更优选为0.75《2.5nb-(sc/v)《1.1,更进一步优选地,nb为0.25-0.56,sc为0.005-0.008,v为0.08-0.43。

31.本发明实施例中,进一步优选了nb、sc和v满足关系式0.55《2.5nb-(sc/v)《1.35,能够发挥nb、sc和v之间的协同作用,进而显著提高了镍基高温合金的持久寿命与热加工性能。特别的,当0.71《2.5nb-(sc/v)《1.28时,合金在89mpa、927℃条件下的持久寿命能达到365h以上,在816℃、221mpa、100h条件下的蠕变塑性伸长率能降低至0.15%以下。

32.在一些实施例中,优选地,所述镍基高温合金包括c:0.044-0.076%、cr:18.35-21.78%、co:8.79-11.35%、mo:7.69-9.27%、al:2.34-3.34%、ti:1.37-1.76%、nb:0.25-0.56%、b:0.002-0.006%、sc:0.005-0.008%、zr:0.019-0.043%、w:0.020-0.041%、v:0.28-0.43%,余量为镍和不可避免的杂质,以质量百分含量计。

33.本发明实施例还提供了无裂纹镍基高温合金在航空发动机中的应用。本发明实施例中的镍基高温合金满足了先进航空发动机设计和使用的要求,能够应用在先进航空发动机的精密设备中。

34.本发明实施例还提供了无裂纹镍基高温合金在燃气轮机中的应用。本发明实施例中的镍基高温合金满足了燃气轮机设计和使用的要求,能够应用在燃气轮机的精密设备中。

35.本发明实施例还提供了一种无裂纹镍基高温合金的制备方法,包括如下步骤:

36.(1)将合金原料按配比加入到真空感应炉中,在1550~1650℃下进行高温精炼,精炼时间为10~30min;

37.(2)将温度降至1500~1600℃进行浇铸,形成铸锭;

38.(3)对铸锭进行热处理。

39.本发明实施例的无裂纹镍基高温合金的制备方法,制备得到的合金在89mpa、927℃条件下的持久寿命能达到355h以上,在816℃、221mpa、100h条件下的蠕变塑性伸长率能降低至0.16%以下,500℃拉伸屈服强度均超过450mpa,500℃拉伸抗拉强度也能达到750mpa以上,并且热加工无裂纹,性能优异,能够满足先进航空发动机和燃气轮机设计和使用的要求;该方法操作简单,节约能耗,生产效率高,易于推广应用。

40.在一些实施例中,优选地,步骤(3)中,所述热处理是在1150~1180℃下处理15~30h。

41.本发明实施例中,优选了热处理的条件,合适的热处理条件能促进合金组织的形成,保证其内部组织的均匀性,进而提高合金的综合性能。

42.下面结合实施例详细描述本发明。

43.实施例1

44.(1)按设计配比将合金原料加入到真空感应炉中,在1600℃下进行高温精炼,精炼时间为30min;

45.(2)将温度降至1600℃进行浇铸,形成铸锭;

46.(3)将铸锭在1180℃下热处理15h。

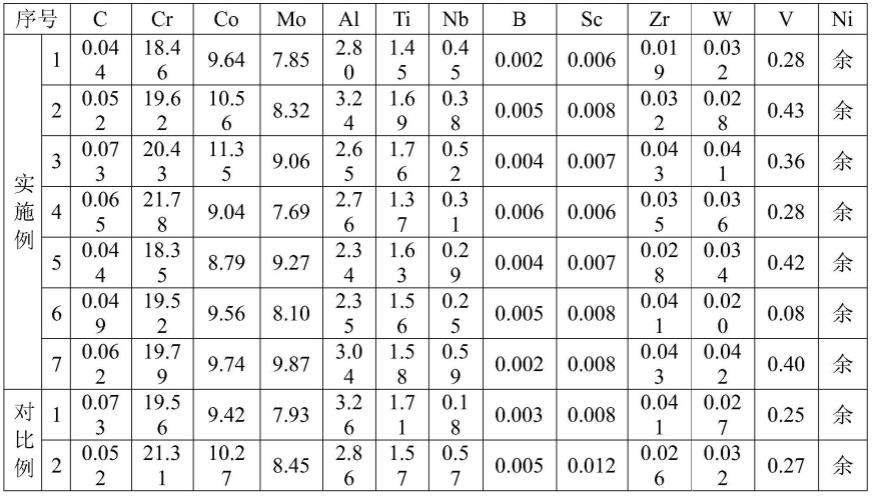

47.实施例1制得的合金成分见表1,性能见表2。

48.实施例2-5与实施例1的制备方法相同,不同之处在于合金成分,实施例2-5制得的合金成分见表1,性能见表2。

49.实施例6

50.实施例6与实施例1的制备方法相同,不同之处在于合金成分,其中,2.5nb-(sc/v)=0.52,实施例6制得的合金成分见表1,性能见表2。

51.实施例7

52.实施例7与实施例1的制备方法相同,不同之处在于合金成分,其中,2.5nb-(sc/v)=1.46,实施例7制得的合金成分见表1,性能见表2。

53.对比例1

54.对比例1与实施例1的制备方法相同,不同之处在于合金成分,元素nb的含量为0.18%,对比例1制得的合金成分见表1,性能见表2。

55.对比例2

56.对比例2与实施例1的制备方法相同,不同之处在于合金成分,元素sc的含量为0.012%,对比例2制得的合金成分见表1,性能见表2。

57.对比例3

58.对比例3与实施例1的制备方法相同,不同之处在于合金成分,元素v的含量为0.56%,对比例3制得的合金成分见表1,性能见表2。

59.对比例4

60.对比例4与实施例1的制备方法相同,不同之处在于合金成分,元素nb的含量为0.68%,对比例4制得的合金成分见表1,性能见表2。

61.对比例4制得的合金成分见表1,性能见表2。

62.对比例5

63.对比例5与实施例1的制备方法相同,不同之处在于合金成分中不含元素v。

64.对比例5制得的合金成分见表1,性能见表2。

65.表1对比例及实施例合金成分(wt.%)

[0066][0067][0068]

注:mn、si含量小于0.50%。

[0069]

表2实施例与对比例合金性能

[0070][0071]

注:1、ε

p

为时效态合金在816℃、221mpa、100h条件下的蠕变塑性伸长率;

[0072]

2、τ为时效态合金在89mpa、927℃条件下的持久寿命,δ为时效态合金在89mpa、927℃条件下的持久断后伸长率;

[0073]

3、r

p0.2

为时效态合金的500℃拉伸屈服强度、rm为时效态合金的500℃拉伸抗拉强度,a为时效态合金的500℃拉伸断后伸长率。

[0074]

4、热加工裂纹:10kg锭型的小钢锭以30%的压下率沿径向锻造,观察钢锭表面是否出现裂纹。

[0075]

通过表1和表2可以看出,实施例中控制各元素的含量制备得到的合金在89mpa、927℃条件下的持久寿命能达到365h以上,在816℃、221mpa、100h条件下的蠕变塑性伸长率能降低至0.15%以下,500℃拉伸屈服强度均超过650mpa,500℃拉伸抗拉强度也能达到850mpa以上,且没有热加工裂纹生成。可见,本技术制备的合金具有良好的持久寿命以及热加工性能,能够满足先进航空发动机和燃气轮机设计和使用的要求。特别的,当在合金中nb、sc和v满足关系式0.55《2.5nb-(sc/v)《1.35时,如实施例1~5,制备的合金具有更好的综合性能。

[0076]

对比例1和对比例4调整了元素nb的含量,对比例1中元素nb的含量较低,导致合金的抗蠕变性能ε

p

、持久延伸率δ以及500℃拉伸强度(r

p0.2

、rm)明显降低,进一步导致了持久寿命达不到使用的要求;对比例4中元素nb的含量较高,虽然500℃拉伸强度(r

p0.2

、rm)和抗蠕变性能ε

p

能达到使用的水平,但是500℃拉伸延伸率出现下降,并且高温持久断后伸长率δ大幅下降。

[0077]

对比例2调整了元素sc的含量,元素sc的含量较高虽然能使合金的持久寿命τ和500℃拉伸性能保持在相当的水平,但是锻造出现裂纹其热加工性能变差。

[0078]

对比例3调整了元素v的含量,元素v的含量较高导致合金500℃拉伸延伸率下降,但是对500℃拉伸强度(r

p0.2

、rm)的影响并不明显。

[0079]

对比例5中,没有加入v元素,导致抗蠕变性能、持久性能、500℃拉伸性能均出现明显下降,并且锻造出现裂纹。

[0080]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0081]

尽管已经示出和描述了上述实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域普通技术人员对上述实施例进行的变化、修改、替换和变型均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1