一种铸造无机砂用粉末添加剂及其制备方法和应用

1.本技术涉及金属铸造技术领域,特别是涉及一种铸造无机砂用粉末添加剂及其制备方法。

背景技术:

2.近十几年来,新型双组分无机粘结剂已经开始应用于汽车铝合金副车架、电机壳等这类大尺寸复杂空心薄壁铝合金的铸件生产,用于大批量、高效率地制造精密的铸型、砂芯,其具有对环境污染小、强度高、溃散性好等优点,是一种很有前景的绿色铸造材料。

3.新型双组分无机粘结剂由液剂和粉末两种组分构成,液剂一般选用改性水玻璃,粉末通常可以由一种或多种粉体混合而成,这些粉体根据其用量和作用的不同可分为固化剂、填料、改性剂等类别。其中,固化剂为粉末的基体,一般选用平均粒径0.3μm的微硅粉。无机砂的制备过程一般是先将上述液剂、粉末和原砂按照一定的顺序混合均匀得到流动性良好的无机砂混合物,后续再配合无机砂芯的制备工艺得到综合性能良好的砂芯。

4.在无机砂的制备过程中,微硅粉由于颗粒较小,且具有较大的比表面积常常会发生团聚现象,使得微硅粉的固化特性不能完全发挥作用,因此常常需要添加大量的微硅粉。但大量微硅粉的添加会造成无机砂混合物的流动性和填充性能变差,最终导致获得的无机砂芯强度低、强度极其不稳定,从而影响工业生产效率和合格率。

技术实现要素:

5.本技术所要解决的第一个技术问题是针对上述现有技术的现状提供一种铸造无机砂用粉末添加剂,能够解决在混砂过程中微硅粉容易团聚、固化特性不能完全发挥作用的问题。

6.本技术所要解决的第二个技术问题是提供上述铸造无机砂用粉末添加剂的制备方法,基于粒度级配采用分级混匀制备程序,对粉末添加剂的各组分进行均匀化分散。

7.本技术所要解决的第三个技术问题是提供一种上述铸造无机砂用粉末添加剂用于制作铸造用双组分无机粘结剂的应用。

8.为解决上述技术问题,本技术所采用的技术方案如下:第一方面,本技术提供一种铸造无机砂用粉末添加剂,包括占原砂质量百分比如下的各组分:微硅粉:30wt.%-80wt.%;层片状岛状物质:10wt.%-30wt.%;其中,所述层片状岛状物质为粉末状的无机材料,其微观下呈现的形态为不规则的岛状块体,从纵截面观察其结构呈现层片状结构;手指触碰时该类物质滑动性很好,颗粒十分细腻;该类物质属于单斜晶系或六方晶系,是能够承受800℃以上高温的一类层片状无机矿物粉末;所述微硅粉的平均粒径小于1μm;所述层片状岛状物质的颗粒度在50目-1250目之间。层片状岛状物质的粒径较大,其特殊的形状及物理特性有利于降低微硅粉的团聚问题,使微硅粉更好地发挥其固化性能。

9.优选地,所述微硅粉选用非结晶型二氧化硅,更有利于提高铸造砂芯的强度,保证

铸造砂芯的使用效果。

10.优选地,所述微硅粉可以选用二氧化硅含量95%以上的高纯度微硅粉,更有利于砂芯强度和抗吸湿性的提高。

11.优选地,所述层片状岛状物质选用白云母粉、黑云母粉、绢云母粉、石墨、钠基膨润土、煅烧高岭土、水滑石、蒙脱石中的一种或几种物质。

12.进一步优选的,所述层片状岛状物质可以选用颗粒度在50目-100目之间、200目、325目、600目或1250目的市售白云母粉、黑云母粉、绢云母粉、石墨、钠基膨润土、煅烧高岭土中的一种或几种物质,更优选的,为了进一步提升抗团聚性能,所述层片状岛状物质的颗粒度可以选用在50-80目之间。

13.为了进一步解决无机砂混合物的流动性和填充性能差的问题,该铸造无机砂用粉末添加剂还包括如下质量百分比的组分:球形硅酸盐:15wt.%-30wt.%;所述球形硅酸盐的颗粒度在200目-1500目之间。超细的圆形球状粉体硅酸盐组分的加入,起到助流剂的作用,可以提高无机砂混合物的流动性。

14.优选的,所述球形硅酸盐可以选用空心玻璃微珠、实心玻璃微珠、球形硅微粉中的一种或几种物质。

15.进一步优选的,所述球形硅酸盐可以选用型号在200目-350目、500目-900目或1250目-1500目之间的市售空心玻璃微珠、实心玻璃微珠、球形硅微粉中的一种或几种物质。

16.为了进一步提高无机砂混合物的流动性,更优选的,所述球形硅酸盐可以选用型号在200-350目之间的空玻璃微珠、实心玻璃微珠、球形硅微粉中的一种或几种物质。

17.为了进一步提高无机砂芯的强度和稳定性,该铸造无机砂用粉末添加剂进一步还包括如下质量百分比的组分:活性金属氧化物:15wt.%-30wt.%;所述活性金属氧化物的颗粒度在5000目-10000目之间。活性金属氧化物可以参与到粘结剂的固化过程中,从而提高无机砂芯的强度和稳定性。

18.优选地,所述活性金属氧化物可以选用活性氧化铝、活性氧化镁、活性氧化铁、活性氧化铜当中的一种或几种物质。

19.第二方面,本技术提供一种上述铸造无机砂用粉末添加剂的制备方法,包括以下步骤:量取所述粉末添加剂的各个组分原料,基于粒度级配采用分级混匀制备程序,按照原料粒径的降序依次加入各个组分进行搅拌分散,制得基于粒度配比的铸造无机砂用粉末添加剂。通过分级混匀制备程序,使小粒径的粉料颗粒填充在大粒径的粉料颗粒的间隙之间,能够有效提高粉料的堆积率,降低团聚问题,从而使各组分能够充分发挥其自身特性。

20.优选的,上述制备方法可以包括以下步骤:a、量取如下原料:

①

微硅粉;

②

层片状岛状物质作为第一组原料;第一步首先取质量百分比为30%-100%的微硅粉加入到搅拌机内进行搅拌分散,第二步将层片状岛状物质加入第一步的搅拌机内分散混匀,第三步将剩余质量百分比的微硅粉加入到第二步的搅拌机内分散混匀;b、量取如下原料:

①

球形硅酸盐类、

②

活性金属氧化物作为第二组原料;将此组原料按标号次序依次加入到步骤a所得物料中,加料搅拌过程中每加入一种原料均开机进行混合搅拌操作;上述所有工序完成后继续开机搅拌一段时间,即得一种基于粒度配比的铸

造无机砂用粉末添加剂。

21.其中步骤a中将微硅粉分两步加入主要原因在于微硅粉的加入量较多且使用时团聚明显,为了更好均匀分散微硅粉,所以分两步利用层片状岛状物质对其进行分散,能够进一步达到非常好的分散效果。

22.优选的,为了实现充分混匀,在步骤a、b中,每加入一种原料均开机混合搅拌1-5分钟,加入最后一种原料后开机混合搅拌3-5分钟。

23.第三方面,本技术提供一种上述铸造无机砂用粉末添加剂用于制作铸造用双组分无机粘结剂砂的用途。

24.基于上述应用,本技术的技术方案提供一种铸造用双组分无机粘接剂,该双组分无机粘结剂包括粘结剂和上述第一方面的粉末添加剂,所述粉末添加剂的使用量占所述粘结剂用量的1/3~2/3。其中,所述粘结剂可以为市售的液体水玻璃粘结剂。

25.进一步的,本技术的技术方案还提供一种铸造用无机砂混合物,包括:原砂以及上述双组分无机粘结剂,该双组分无机粘结剂中,粘结剂的使用量为原砂的2-3%,粉末添加剂的使用量是粘结剂使用量的1/3~2/3。该无机砂混合物具有良好的流动性和充型性能,利用其制备无机砂芯,具有较高的强度和稳定性。

26.本技术的技术方案进一步还包括一种上述铸造无机砂用粉末添加剂的使用方法,利用制得的铸造无机砂用粉末添加剂制备无机砂芯,通过考核制得的无机砂芯试样的流动性、强度、稳定性等各方面的性能来考察该铸造无机砂用粉末添加剂的性能。该方法包括以下步骤:(1)混砂:将制得的铸造无机砂用粉末添加剂,配套设置独立包装的市售工业生产用液体水玻璃粘结剂和市售工业生产用原砂,将原砂与液体水玻璃粘结剂、粉末添加剂混合均匀,得到无机砂组合物;(2)制无机砂芯:将无机砂组合物制成无机砂芯。

27.为了混合均匀,优选地,所述步骤(1)包括以下步骤:在室温下,先将粉末添加剂与原砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与液体水玻璃粘结剂均匀混合,继续混合0.5~3min,均匀混合后,即可出砂,得到无机砂组合物。若所加材料较多,则混砂时间可增长1~2min,但时间不可超过5min,因为若时间过长,制得的砂与混砂机之间摩擦生热,导致制得的砂提前开始固化,影响强度。

28.为了保证砂芯的强度及强度稳定性、流动性等性能,优选地,所述步骤(2)包括以下步骤:将无机砂浆加入射芯机砂斗,制样模具预先加热到180~200℃,在0.1-0.6mpa气压下,用压缩空气将无机砂组合物用射芯机射入模具型腔,再将180-200℃热空气吹入模具型腔内,吹气压力0.1-0.6mpa,吹气时间10-120s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

29.与现有技术相比,本发明的优点在于:1、本发明采用的物料配方利用各组分的粒度级配设计实现对粉末添加剂的均匀化分散,使小粒径颗粒填充在大粒径颗粒之间的空隙,提高了粉料的堆积效率。同时在原材料的组成中突出了使用具有较大的粒径且滑动性很好的层片状岛状物质的作用,有效解决了微硅粉团聚结块的问题,在使用过程中能够降低无机砂混合物的粘度,提高无机砂混合物的分散性,使无机砂芯的强度性能更稳定;

2、本发明在原材料的组成中突出了使用球形硅酸盐类的作用,在芯砂中加入超细圆形球状的助流剂超细粉体,使其均匀分布在粗糙不平的砂粒表面,隔离了砂粒表面的直接接触,砂粒的移动是通过超细球体的滚动来实现的,从而,大幅度减少了砂粒间的活动摩擦阻力,并改变砂粒间原有的咬合状态,变为砂粒与圆形助流剂的咬合以及圆形助流剂之间的咬合,大幅降低了砂芯体系的咬合摩擦阻力,提高了砂芯的流动性;3、本发明在原材料的组成中突出了使用活性金属氧化物的作用,活性金属氧化物本身具有颗粒细、比表面积大、能吸收水分的特性,此外还能与液体粘结剂发生化学反应,参与到粘结剂的固化过程中,提高无机砂芯的强度。

附图说明

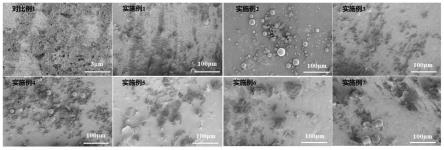

30.图1为本技术提供的对比例1、实施例~7中砂芯的热强度(《1min)抗弯强度对比图,用来评价其强度性能;图2为本技术提供的对比例1、实施例1~7中砂芯的冷强度(1h)抗弯强度对比图,用来评价其强度性能;图3为本技术提供的对比例1、实施例1~7中砂芯的冷强度(24h)抗弯强度对比图,用来评价其强度性能;图4为本技术提供的对比例1、实施例1~7中砂芯的冷强度(》72h)抗弯强度对比图,用来评价其强度性能;图5为本技术提供的对比例1、实施例1~7中粉末添加剂的微观组织对照图,用来评价粉末添加剂的团聚状态;图6为各实施例及对比例中,砂芯流动性测试用弯曲状砂芯试样的结构示意图;图7为各实施例及对比例中,砂芯抗弯强度测试中用于制备长条形砂芯试样的砂芯模具的结构示意图。

具体实施方式

31.以下结合实施例和对比例,对本技术的技术特征和优点作更详细的说明,以使本技术的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

32.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.对比例1:步骤(1):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g微硅粉和2.5kg粒径50/100目的大林擦洗硅砂,并分别倒入容器中以备用;步骤(2):混砂先将15g微硅粉与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠均匀混合,继续混合0.5~3min,均匀混合后,即可出砂。

34.步骤(3):制无机砂芯

将步骤(2)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯试样的结构参见图5。砂芯可当天使用,也可存放3天以上使用。

35.实施例1:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g325目白云母粉、2.5g200目-1500目中空玻璃微珠、2.5g5000目活性氧化铝。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g白云母粉、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化铝按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

36.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)所制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用。

37.步骤(3):混砂按照配方,先将15g步骤(1)所制得的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠均匀水玻璃混合,继续混合0.5~3min,均匀混合后,即可出砂。

38.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

39.实施例2:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g325目绢云母粉、2.5g200目-1500目中空玻璃微珠、2.5g5000目活性氧化镁。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g绢云母粉、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化镁按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

40.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)所制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用;步骤(3):混砂按照配方,先将15g的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠水玻璃均匀混合,继续混合0.5~3min,均匀混合后,即可出砂。

41.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到

200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具的型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

42.实施例3:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g100目白云母粉、2.5g200目-1500目中空玻璃微珠、2.5g10000目活性氧化铝。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g白云母粉、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化铝按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

43.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用;步骤(3):混砂按照配方,先将15g的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠水玻璃均匀混合,继续混合0.5~3min,均匀混合后,即可出砂。

44.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具的型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

45.实施例4:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g300目石墨、2.5g200目-1500目中空玻璃微珠、2.5g6000目活性氧化镁。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g石墨、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化镁按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

46.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用。

47.步骤(3):混砂按照配方,先将15g步骤(1)制得的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠水玻璃均匀混合,继续混合0.5~3min,均匀混合后,即可出砂。

48.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具的型腔,

再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

49.实施例5:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g1250目煅烧高岭土、2.5g200目-1500目中空玻璃微珠、2.5g5000目活性氧化镁。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g煅烧高岭土、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化镁按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

50.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)所制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用。

51.步骤(3):混砂按照配方,先将15g步骤(1)所制得的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠均匀水玻璃混合,继续混合0.5~3min,均匀混合后,即可出砂。

52.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

53.实施例6:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g800目钠基膨润土、2.5g200目-1500目中空玻璃微珠、2.5g5000目活性氧化镁。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g钠基膨润土、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化镁按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

54.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)所制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用。

55.步骤(3):混砂按照配方,先将15g步骤(1)所制得的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠均匀水玻璃混合,继续混合0.5~3min,均匀混合后,即可出砂。

56.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂

芯,砂芯可当天使用,也可存放3天以上使用。

57.实施例7:步骤(1):制备铸造无机砂用粉末添加剂按配方称取10g微硅粉、5g800目水滑石、2.5g200目-1500目中空玻璃微珠、2.5g5000目活性氧化镁。将5g微硅粉加入到锥形双螺旋搅拌机内搅拌分散1min,然后将5g水滑石、5g微硅粉、2.5g中空玻璃微珠、2.5g活性氧化镁按顺序依次加入到锥形双螺旋搅拌机内搅拌分散,每加入一种原料,都要开机搅拌2min;上述所有工序完成后继续开机搅拌5min,即得一种铸造无机砂用粉末添加剂。

58.步骤(2):称量称取50g模数2.3、固含量43%的工业液体硅酸钠水玻璃、15g步骤(1)所制得的铸造无机砂用粉末添加剂和2.5kg粒径50/100目大林擦洗硅砂,并分别倒入容器中以备用。

59.步骤(3):混砂按照配方,先将15g步骤(1)所制得的铸造无机砂用粉末添加剂与2.5kg的50/100目大林擦洗硅砂在混砂机中混合,混合0.5~3min,混合均匀后所得混合物再与50g液体硅酸钠均匀水玻璃混合,继续混合0.5~3min,均匀混合后,即可出砂。

60.步骤(4):制无机砂芯将步骤(3)制得的无机砂组合物加入射芯机砂斗,实验用的砂芯模具预先加热到200℃。在0.3mpa气压下,用压缩空气将制砂芯组合物用无机射芯机射入实验模具型腔,再将180℃热空气吹入砂芯型腔内,吹气压力0.3mpa,吹气时间60s。砂芯硬化后开盒顶出砂芯,砂芯可当天使用,也可存放3天以上使用。

61.各实施例和对比例中,制备若干具有细长弯曲结构的曲型试样用于考核无机砂的流动性能,曲型试样的结构参见图6所示;对所有对比例和实施例所制成的曲型试样统计制备总个数、合格试样个数、不合格试样个数、重量以及合格率,其中,对制成的曲型试样,观察其外观并称量其实际重量,设定一个合格试样的阈值,将试样的实际重量与标准重量进行对比,当试样的实际重量与标准重量之间的偏差小于或等于阈值时,计为合格的试样;当试样的实际重量与标准重量之间的偏差大于阈值时,计为不合格的试样,计算合格率=合格试样个数/制备试样的总个数,根据合格率作为评价流动性的指标,得到如表1所示的实验参数。

62.制备若干长条型的砂芯试样用于考核无机砂的强度性能,长条型试样的制样模具参见图7所示;利用强度测试仪对所制成的长条型试样在不同温度湿度下测量试样的热强度(《1min)、冷强度(1h、24h、》72h),每次测量10个试样,去掉最大值和最小值,取剩余强度值进行对比统计,评价其强度性能。具体性能数据详见图1-4。

63.利用sem对粉末添加剂进行微观形貌观察,评价其团聚状态。其中,实施例1至7中分别采用不同配比的铸造无机砂用粉末添加剂制备无机粘结剂砂,对比例1是空白组,采用液体硅酸钠水玻璃与微硅粉制备无机粘结剂砂。具体性能数据详见图5。

64.表1 无机粘结剂砂流动性测试结果

从表1可知,对比例1与实施例1-7最终制曲型试样的数量均为9根,但是合格率相差很大,实施例1-7的合格率相比对比例1提高了30%~60%,砂芯合格率提高,合格曲型试样的数量和单个试样块平均重量都有所增加,说明无机砂混合物的流动填充性能变好,由此可以得出铸造无机砂用粉末添加剂使无机砂芯的流动性能得到提高,在工业生产中有利于大型复杂薄壁件型芯的制备。

65.从图1-4可知,实施例1-7相比较对比例1的热强度(《1min)、冷强度(1h、24h、》72h)均有所提高,且强度稳定性也有所提高。

66.从图5可知,实施例1-7使用粉末添加剂后,相较于对比例1的无机砂混合物,其团聚状态均有明显改善。

67.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1