一种柔性化的适合于生产多种超高强带钢的冷轧后处理生产线的制作方法

本发明涉及带钢冷轧后处理,特别涉及一种柔性化的适合于生产多种超高强带钢的冷轧后处理生产线。

背景技术:

1、随着全球汽车业的发展,汽车生产企业对车身高强度、轻量化以及提高燃油经济性(降低汽车尾气排放量)和碰撞安全性的要求越来越高。采用高强钢,特别是超高强钢,可以减薄车身用板厚度,同时又不牺牲车身的安全性,甚至可以提高车身的安全性能,即可以在达到减轻车身重量、降低油耗、减少汽车尾气排放这些目标的同时,又可提高汽车的安全性。因此,近年来汽车业对高强带钢特别是超高强带钢的需求在逐年增加,这些带钢包括连续退火的冷轧带钢、热镀锌带钢(以下简称gi)和合金化热镀锌带钢(以下简称ga)。

2、传统的带钢处理线,除了各活套工位设备外,通常包括以下工位的设备:开卷-焊接-清洗-中央连续后处理-平整-精整-卷取,有的处理线在平整工位与精整工位之间还布置拉矫工位,有的处理线在平整工位与精整工位之间布置后处理工位,也有的处理线在平整工位与精整工位之间同时布置拉矫工位和后处理工位。

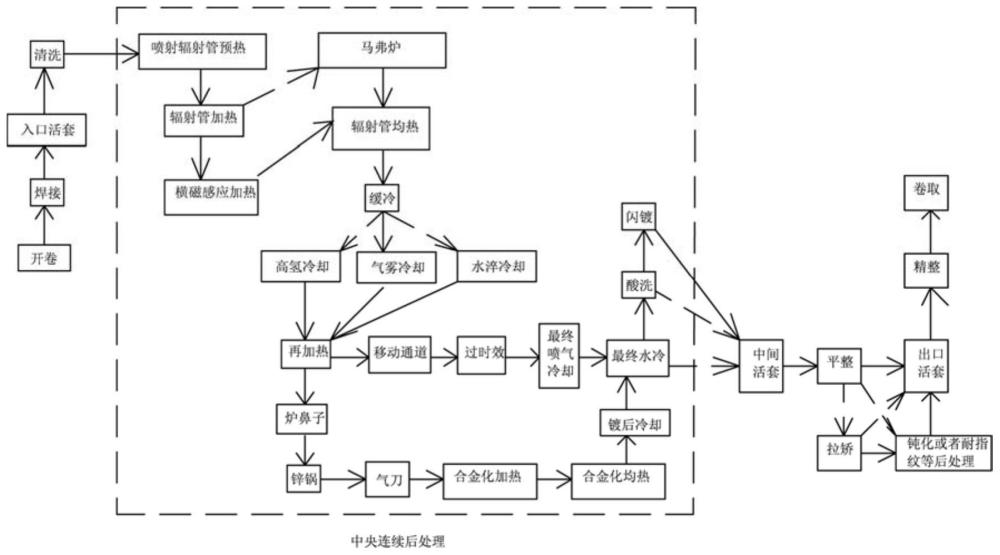

3、上述中央连续后处理工位,生产连续退火的冷轧产品时通常包括普通预热段-加热段-均热段-缓冷段-快冷段-过时效(oa)段-喷气冷却段和最终水冷段这些设备,如图1所示。有的处理线,在快冷段与过时效段之间布置再加热段,也有的机组在快冷段与过时效段之间同时布置酸洗段和再加热段。生产gi产品时,中央连续后处理工位通常依次包括普通预热段-加热段-均热段-缓冷段-快冷段-均衡保温段-炉鼻子段-锌锅段-气刀段-镀后冷却段-最终水冷段这些设备,如图2所示。有的gi处理线,在快冷段与均衡保温段之间布置再加热段,也有的机组在快冷段与均衡保温段之间同时布置酸洗段和再加热段。有的处理线,在气刀段与固定镀后冷却段(一般在apc塔的上半部)之间气刀上方10米范围内布置可移动镀后快冷段。生产ga产品时,中央连续后处理工位通常依次包括普通预热段-加热段-均热段-缓冷段-快冷段-均衡保温段-炉鼻子段-锌锅段-气刀段-合金化加热段-合金化均热段-固定镀后冷却段和最终水冷段这些设备,如图3所示。有的处理线,在快冷段与均衡保温段之间布置再加热段,也有的机组在快冷段与均衡保温段之间同时布置酸洗段和再加热段。生产冷轧产品、gi产品的双用机组和生产冷轧产品、ga产品的双用机组以及生产冷轧产品、gi产品和ga产品的三用机组,在气刀段上方还布置有可移动通道段,实现两种产品或者三种产品的切换,其中可移动通道段(仅生产冷轧产品投入使用)、移动镀后快冷段(仅生产gi产品投入使用)与合金化加热段(仅生产ga产品投入使用)并联布置,通常需切断带钢进行产品切换。生产gi产品和ga产品的生产线,则采用移动镀后快冷段(仅gi产品投入使用)与合金化加热段(仅ga产品投入使用)并联布置,实现两种产品的切换。

4、对于上述普通预热段、加热段,常用的一种方法是采用辐射管加热,然后利用辐射管排出的燃烧废气通过炉外换热器加热保护气体,最后将保护气体喷到带钢表面将带钢预热至200℃左右。这种预热方法相对于直接用辐射管燃烧废气喷射带钢表面预热带钢有如下优点:

5、(1)消除了燃烧废气对带钢表面的污染。混合煤气和焦炉煤气中都会有一定量的杂质,如焦油、尘埃、有机硫等,这样,如果直接将燃烧废气喷到带钢表面对带钢进行预热,会对带钢表面造成污染,尤其是在生产高表面质量板带时更应该避免这种情况。

6、(2)不氧化带钢。燃烧废气中含有一定量的氧气(3%~5%),这样的燃烧废气直接喷到带钢表面容易在带钢表面引起氧化,同样会影响钢带产品表面质量。而采用炉外换热器加热保护气体,再由保护气体喷射到带钢表面,由于保护气体中含有3%~7%氢气,就不会发生氧化现象,采用这种方式预热可节约燃料10%左右。

7、不过,这种技术仍然具有以下缺点:

8、(1)预热带钢后的燃烧废气排放温度仍然比较高,生产高温退火料时通常会超过350℃,需增加锅炉或过热水加热装置进行燃烧废气余热的炉外二次利用,经济效率明显降低,而且设备占地面积大。

9、(2)能源直接利用到带钢上的比例低,即仍然由预热带钢后的废气带走了大量的热量(预热带钢后的废气温度越高,带走的热量越多),燃烧的热量没有充分传输到带钢上(即能源的一次利用率低)。

10、(3)预热带钢温度受限,通常预热后的带钢很难超过250℃。

11、(4)由于辐射管加热炉的热惯性大,当厚度规格、退火目标温度发生较大变化时,带钢温度调节速度慢,温控精度差,对生产超高强钢非常不利,质量损失大。

12、(5)采用辐射管加热,在750℃以上加热时,加热效率低、速率慢,而且加热温度越高,热效率和加热速率越低,相应能源一次直接利用效率也越低。

13、(6)退火温度上限受限,通常退火的带钢温度不超过870℃,如果工艺需要对带钢进行超过870℃超高温退火,则无法实现,即产品品种受限,无法生产超高温退火超高强钢。

技术实现思路

1、本发明的目的在于设计一种柔性化的适合于生产多种超高强带钢的冷轧后处理生产线,可以实现:1)辐射管燃烧废气余热的充分利用,可以将带钢温度快速预热到至少250℃以上;2)辐射管燃烧废气充分预热带钢后降温明显可直接排放,无需增加锅炉或过热水加热装置进行二次利用,显著降低投资、减少占地面积;3)辐射管燃烧废气余热基本都传输到了带钢上,热能一次利用率高;4)在超高温期间实现快速加热,提高热能利用率;5)可实现带钢退火加热温度的快速调节;6)柔性化的高强钢专用生产线可以灵活生产各种冷轧退火、热镀纯锌(gi)、合金化热镀锌(ga)、酸洗、冷轧表面闪镀镍或闪镀锌等闪镀新产品,因此产线能够较好地满足市场需要;7)超高强钢产品的可镀性可以大幅度提高,因此超高强度热镀产品的表面质量也可以显著提高;8)本发明结合快速冷却技术的应用,可采用较低合金成分生产更高强度等级的各种先进高强钢产品,不仅可以降低生产成本,还可以提高各种超高强钢产品的力学性能。

2、为达到上述目的,本发明的技术方案是:

3、一种柔性化的适合于生产多种超高强带钢的冷轧后处理生产线,其依次包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-中间活套-平整-出口活套-精整-卷取;

4、所述中央连续后处理工位依次包括喷射辐射管预热段、辐射管加热段、并联及可选设置的横磁感应加热段或马弗炉段、辐射管均热段、缓冷段、快速冷却段、再加热段,

5、自再加热段起设并联两路,一路为炉鼻子段、锌锅段、气刀段、合金化加热段、合金化均热段、镀后冷却段,接最终水冷段;另一路为移动通道段、过时效段、最终喷气冷却段,接最终水冷段;

6、所述最终水冷段后依次可选设置酸洗段及可选设置闪镀段;

7、所述加热段采用燃烧天然气或液化石油气或煤气等气体燃料;

8、所述喷射辐射管预热段利用辐射管加热段或/和辐射管均热段燃烧废气在炉内换热加热循环利用的氮氢保护气体,再由氮氢保护气体喷射到带钢上下表面实现强制对流换热;

9、所述快速冷却段包括高氢冷却或/和气雾冷却或/和水淬冷却段。

10、该生产线采用喷射辐射管预热段的同时采用高氢冷却或气雾冷却或/ 和水淬冷却对带钢进行快速冷却处理,然后再依次进行再加热、镀锌或过时效处理。

11、所述炉鼻子段与移动通道段并联布置,带钢从炉鼻子段向后通过生产热镀纯锌或者合金化热镀锌产品,带钢从移动通道段通过生产冷轧退火、或酸洗或闪镀产品。

12、在最终水冷段后布置酸洗段及闪镀段,带钢可以选择经过酸洗段生产冷轧酸洗产品,也可以旁通跨过酸洗段生产冷轧退火产品,带钢酸洗后还可以选择进入闪镀段,生产闪镀镍或者闪镀锌等闪镀产品。

13、至此,该生产线具备三种以上可选择工艺路径,可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢的生产。

14、优选的,在平整工位与出口活套工位之间设置可选择的拉矫工位和/ 或钝化或耐指纹等表面后处理工位,可对带钢进行拉矫和/或表面后处理。

15、优选的,所述的马弗炉段设备前后自带密封装置,并且马弗炉段设备还配备气氛调节装置,对其内的氢气含量、氧气含量和露点可以单独进行调节控制。

16、优选的,在再加热段与炉鼻子段之间还布置均衡保温段,对带钢进行保温处理后再进行热镀锌。

17、优选的,在气刀段与镀后冷却段之间还布置移动镀后快冷段,该移动镀后快冷段与合金化加热段并联布置,实现热镀纯锌高强钢产品镀后带钢的快速冷却;优选,在气刀段的上方10米范围内设置移动镀后快冷段。

18、优选的,在均衡保温段之后布置二次再加热段设备,对均衡保温的带钢进行二次再加热,然后进行热镀锌或者过时效处理。

19、优选的,在高氢冷却或气雾冷却或/和水淬冷却段与再加热段之间布置酸洗段,该酸洗段包括酸洗单元、热水刷洗单元、热水漂洗单元、热风烘干单元,实现带钢表面酸洗,可用于气雾冷却或/和水淬冷却后带钢表面氧化层的去除,对于热镀纯锌或者合金化热镀锌产品,也可以提高高强带钢特别是超高强带钢的可镀性。

20、优选的,在酸洗段之后再加热段之前布置闪镀铁或闪镀镍段,然后再进行再加热处理,可以进一步提高超高强带钢的可镀性。

21、优选的,所述移动镀后快冷段使用可移动的喷气快冷设备或者可移动的气雾冷却设备。

22、又,本发明还提供一种喷射辐射管预热装置,其包括:

23、辐射管加热炉,炉体上方设炉顶辊室,炉顶辊室内设置转向辊;

24、辐射管废气集气室,通过连接管道连接所述辐射管加热炉炉体;

25、预热炉,包括:

26、预热炉炉体,其上部侧壁设一连接孔,并通过连通管连通所述辐射管废气集气室;预热炉炉体顶端设与所述辐射管加热炉炉顶辊室对应、供带钢穿过的炉喉;预热炉炉体底部设带钢入口及入口密封装置和入口转向辊;预热炉炉体内上部设预热炉集气室;炉体内下部设一带穿带孔的下隔板,形成废气集气室,并通过一废气排出管道连接一废气风机,优选的,所述废气排出管道上设置控制阀;

27、若干换热与喷气风箱单元,沿炉体高度方向设置于所述预热炉炉体内预热炉集气室下方的两侧,中间形成供带钢穿过的穿带通道;每个换热与喷气风箱单元包括,

28、风箱体,其内竖直设置若干热交换管,风箱体相对所述穿带通道的一侧面设置若干喷嘴;上下设置的风箱体之间设置与热交换管连通的废气二次混合室;风箱体内通入保护气体,优选的,所述风箱体内通入氮氢保护气体;

29、循环风机,其进口管道的端口设置于所述穿带通道内,其出口管道的端口位于风箱体内;

30、可供带钢穿过的密封装置,分别设置于所述穿带通道的下端口及上、下隔板的穿带孔处。

31、优选的,所述入口密封装置、可供带钢穿过的密封装置为氮气密封结构,采用氮气密封室,其上设有氮气注入管道。

32、本发明所述喷射辐射管预热装置,直接采用炉内热交换(热交换不是布置在炉外)加热循环利用的氮氢保护气体,利用加热的氮氢保护气体高速喷射到带钢上下表面强制对流换热实现快速高效预热带钢,此方法与传统的炉外热交换相比,炉体热量损失少,燃烧废气余热更充分、加热效率更高、加热速率更快;而且,辐射管燃烧废气从辐射管废气集气室通过连通管道进入预热炉集气室,然后从预热炉内的换热器室(换热器不是设置在炉外)从上向下通过,通过过程中走管程的燃烧废气与走壳程的氮氢保护气体在热交换器中进行充分的换热,加热氮氢保护气体,因此在预热炉内辐射管燃烧废气始终不与带钢直接接触,从而避免了带钢表面的氧化;另外,采用所述预热装置,带钢预热温度高,至少可以达到250℃及以上,比普通预热带钢温度至少高出50℃;如果喷射预热单元布置数量足够,经多级预热炉出来的辐射管燃烧废气温度通常可低于200℃,可以直接排放,根本无需追加投资进行燃烧废气余热的炉外二次利用。

33、本发明与传统工艺不同点在于:

34、1)本发明所述生产线具备三种以上可选择工艺路径,

35、2)本发明可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢特别是超高强钢的生产;

36、3)本发明对五种不同品种超高强钢都可以进行拉矫或/和钝化或耐指纹等表面后处理;

37、4)本发明设置二次再加热段设备,实现了热镀锌或者过时效处理前带钢温度的两次抬升,可以实现第三代高强钢(qp钢)产品快冷到较低的温度,然后马上快速加热到较高的温度进行长时间碳再分配处理,处理结束后二次快速再加热到热镀锌入锌锅温度,进行镀锌处理;

38、5)本发明把普通预热段改为喷射辐射管预热段,更确切地说是高温氮氢保护气体喷射辐射管预热段,这是本发明的新颖性、创造性及实用性之一,其区别于普通预热段的显著特征在于:

39、①直接采用炉内热交换(热交换不是布置在炉外)加热循环利用的氮氢保护气体,利用加热的氮氢保护气体高速喷射到带钢上下表面强制对流换热实现快速高效预热带钢,此方法与传统的炉外热交换相比,炉外热量损失少,燃烧废气余热更充分、加热效率更高、加热速率更快;

40、②在预热炉内,辐射管燃烧废气从辐射管废气集气室通过连通管道进入预热炉集气室,然后从预热炉内的换热器室(换热器不是设置在炉外) 从上向下通过,通过过程中走管程的燃烧废气与走壳程的氮氢保护气体在热交换器中进行充分的换热,加热氮氢保护气体,因此在预热炉内辐射管燃烧废气始终不与带钢直接接触,从而避免了带钢表面的氧化;

41、③带钢预热温度高,至少可以达到250℃及以上,比普通预热带钢温度至少高出50℃;

42、④如果喷射预热单元布置数量足够,预热炉出来的辐射管燃烧废气温度通常可低于200℃,可以直接排放,根本无需追加投资进行燃烧废气余热的炉外二次利用;

43、6)本发明在辐射管加热段和辐射管均热段之间设置横磁感应加热段与马弗炉段,且横磁感应加热段与马弗炉段并联布置,通过切断带钢重新穿带实现横磁感应加热段与马弗炉段的切换。所述的马弗炉段前后自带密封装置,并且马弗炉段还配备气氛调节装置,对其内的氢气含量、氧气含量和露点可以单独进行调节控制。同时使用高效高速喷射预热段和在辐射管加热段与辐射管均热段之间使用横磁感应加热段,是本发明的新颖性和创造性的又一体现。本发明在辐射管加热段和辐射管均热段之间设置横磁感应加热段的有益效果体现在:

44、①可以实现带钢温度的快速调节,这对于生产高强钢,特别是超高强钢非常关键,可以减少带钢损失;

45、②可以将带钢加热到更高的温度,现有工程通过辐射管加热+横磁感 应加热器已经实现了将加热到930℃左右进行热处理。

46、本发明的有益效果在于:

47、1)辐射管加热和均热的余热可以实现在线全部利用,可以将带钢温度预热到至少250℃以上;

48、2)辐射管燃烧废气充分预热带钢后降温明显可直接排放,无需增加锅炉或过热水加热装置进行二次利用,显著降低投资、减少占地面积;

49、3)辐射管燃烧废气余热基本都传输到了带钢上,热能一次利用率高;

50、4)在超高温期间实现快速加热,可以提高热能利用率;

51、5)使用横磁感应加热时可以较经济地将带钢快速加热到930℃左右,从而可以实现超高温退火,从而可以生产出各种新型超高强钢;

52、6)可以实现带钢加热温度的快速调节;

53、7)用同一条生产线可以生产出连退trip钢、qp钢和热镀锌trip 钢、qp钢等超高强钢;

54、8)采用水雾冷却+酸洗或+酸洗、闪镀镍然后再加热可以生产出强度高达1500mpa级的马氏体超高强钢,且表面质量高,热镀锌时带钢的可镀性好;

55、9)本发明结合快速冷却技术的应用,可采用较低合金成分生产更高强度等级的各种先进高强钢产品,不仅可以降低生产成本,还可以提高各种超高强钢产品的力学性能,显著提高高强钢产品的市场竞争力;

56、10)本发明可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢特别是超高强钢的生产。

- 还没有人留言评论。精彩留言会获得点赞!