一种316L不锈钢3D打印烧结工艺参数的确定方法与流程

一种316l不锈钢3d打印烧结工艺参数的确定方法

技术领域

1.本发明设计一种不锈钢3d打印烧结工艺参数的确定方法,具体涉及一种316l不锈钢3d打印最佳烧结工艺参数的确定方法,属于增材制造技术领域。

背景技术:

2.不锈钢是一种钢材种类,不锈钢以不锈、耐蚀性为主要特性,不锈钢内铬含量至少为10.5%,碳含量最大不超过1.2%,不锈钢常按组织状态分为:马氏体钢、铁素体钢、奥氏体钢、奥氏体-铁素体(双相)不锈钢及沉淀硬化不锈钢等。

3.在316l不锈钢增材制造过程中,由于激光融敷金属材料粉末的过程为能量的快速输入,容易产生极高的温度从而对粉末产生温度场梯度造成成形件的坍缩变形,故控制不同粉层厚度时相对应的激光烧结参数是降低变形影响的主要因素。现有技术主要通过烧结实验来探究不同激光烧结参数对打印件的影响,实验过程繁琐,耗时较长,成本较高,为了解决上述问题,亟待需要一种316l不锈钢3d打印最优烧结工艺参数的确定方法。

技术实现要素:

4.本发明的目的在于:为了解决在316l不锈钢增材制造过程中,由于激光融敷金属材料粉末的过程为能量的快速输入,容易产生极高的温度从而对粉末产生温度场梯度造成成形件的坍缩变形,故控制不同粉层厚度时相对应的激光烧结参数是降低变形影响的主要因素。现有技术主要通过烧结实验来探究不同激光烧结参数对打印件的影响,实验过程繁琐,耗时较长,成本较高的问题,而提出的一种316l不锈钢3d打印最优烧结工艺参数的确定方法。

5.为了实现上述目的,本发明提供的第一种实施方案,

6.一种316l不锈钢3d打印烧结工艺参数的确定方法,包括如下步骤:

7.s1、利用仿真软件,对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真;

8.s2、根据模拟仿真获得的温度场和应力场,模拟316l不锈钢打印过程中材料的融敷过程;

9.s3、根据融敷过程、设定打印过程中需要的铺粉厚度,对3d打印的工艺参数进行优化;

10.s4、得到与铺粉厚度相适应的3d打印工艺参数。

11.作为优选,该方法还包括:

12.s5、采用得到的3d打印工艺参数进行316l不锈钢3d打印,获得316l不锈钢打印件,对打印件进行烧结实验,并对打印件进行sem和xrd的分析;

13.s6、获取分析结果,验证得到与铺粉厚度相适应的3d打印工艺参数。

14.作为优选,该方法还包括:

15.s7、对于优化后得到验证的工艺参数进行加密、保存。

16.在本发明中,步骤s1中所述仿真软件为ansys apdl参数化语言。

17.在本发明中,步骤s1具体为:

18.s101、获取用于316l不锈钢3d打印的材料的热分析物理参数、温度区间、密度、热传导系数、比热容;

19.s102、获取用于316l不锈钢3d打印的材料的弹性模量、屈服强度、切变模量、线膨胀系数;

20.s103、采用ansys apdl参数化语言进行模拟仿真,以温度场结果作为选择工艺参数的辅助考核依据,以应力场计算结果中模型的最大变形量δ

max

为选择工艺参数的主要考核指标;获得316l不锈钢3d打印的温度场温度区间在1254℃~2920℃范围;获得316l不锈钢3d打印的应力场最大变形量δ

max

在0.004416mm~0.004707mm范围。

21.作为优选,最优参数仿真结果中,温度场区间为1680℃~1830℃之间,应力场计算最大变形量结果为.004486mm。

22.作为优选,所述316l不锈钢3d打印的材料为华曙高科利用气雾化法所制得的fs-316l金属粉末,制件密度≥7.9g/cm3。其打印态抗拉强度≥650mpa,屈服强度≥550mpa,断后伸长率≥35%,硬度≥205hv;热处理态抗拉强度≥600mpa,屈服强度≥400mpa,断后伸长率≥40%,硬度≥180hv。

23.在本发明中,用于316l不锈钢3d打印的材料的热分析物理参数、温度区间、密度、热传导系数、比热容、弹性模量、屈服强度、切变模量、线膨胀系数均为该材料的物理特征或化学性质,可以检测材料本身获得。一般的,材料商会直接提供。

24.在本发明中,步骤s2中,通过设置生死单元模拟316l不锈钢打印过程中材料的融敷过程。

25.在本发明中,模拟融敷过程具体为:

26.模型建立:设置“生死单元法”的网格划分,依靠“ekill、ealive”程序语句对网格实现“杀死”和“激活”的功能,在热源半径内描述高斯热源细度后打开非线性求解选项,定义模型单层次横向往复循环子步迭代程序,采用高斯热源公式给定所有参数初值后进行仿真运算,应力场在温度场计算结果的基础上进行仿真。

27.在本发明中,步骤s3中,对3d打印的工艺参数进行优化时采用高斯热源用以代替激光。

28.在本发明中,3d打印的工艺参数包括激光功率、扫描速度、扫描间距三类影响3d打印件质量的因素。

29.作为优选,采用正交实验法设计三因素三水平正交实验法对3d打印的工艺参数进行优化。

30.作为优选,工艺参数进行优化具体为:采用了极差分析、方差显著性分析的数据处理方案,对扫描速度、激光功率、扫描间距三种参数分别进行极差、方差的分析;然后通过正交实验法获得与铺粉厚度相适应的3d打印的工艺参数。

31.在本发明中,步骤s5中,对得到的3d打印工艺参数进行烧结实验,并选取了三组不同参数作为对照,并对打印件进行sem和xrd的分析,验证得到与铺粉厚度相适应的3d打印工艺参数。

32.在本发明中,当铺粉厚度为0.03mm时,激光功率w=170~290w、扫描速度v=850~1250mm/s、扫描间距d=0.08~0.12mm为3d打印合适工艺参数。

33.作为优选,当铺粉厚度为0.03mm时,激光功率w=230w、扫描速度v=1050mm/s、扫描间距d=0.08mm为最优3d打印工艺参数。

34.在本发明中,对于优化后得到验证的工艺参数进行加密保存,加密算法为rsa算法和/或md5算法。

35.在本发明中,利用ansys apdl模块对316l不锈钢增材制造过程进行模拟仿真,对仿真过程中的温度场及应力场进行分析。在温度场中利用软件后处理模块调取融敷每层材料时的中心温度数据组成折线图,结果发现当速度处于850mm/s~1050mm/s、激光功率处于170w~230w、扫描间距处于0.01mm~0.1mm时等阶段时,加载在材料上的能量密度较低,其温度波动范围在1254℃~1688℃之间,此时有部分材料在融敷过程中瞬时温度无法达到316l不锈钢材料熔点(1370℃~1420℃),从而造成材料无法烧穿的情况。当速度处于1050mm/s~1250mm/s、激光功率处于230w~290w、扫描间距处于0.08mm~0.12mm时等阶段时加载在材料上的能量密度较高,其温度波动范围在1830℃~2920℃之间,此时有部分材料在融敷过程中瞬时温度远远超过材料熔点,从而造成材料过烧、飞溅的情况。

36.在本发明中,控制铺粉厚度为0.03mm时,当v=1050mm/s,w=230w,d=0.08mm时,可获得满足316l不锈钢粉末融敷成形温度且变形量较小的结果。当激光功率过小,扫描速度过快时,部分温度无法达到材料熔点的效果;而激光功率过高,扫描速度过慢时,又会使得温度超出材料沸点,从而使得粉末材料飞溅,过烧。

37.在模拟过程中,进行温度场、应力场的程序编写,温度场前处理工作定义材料热分析物理参数、温度区间、密度、热传导系数、比热容,应力场前处理工作定义材料弹性模量、屈服强度、切变模量、线膨胀系数,其次进行模型建立及“生死单元法”的网格划分,具体依靠“ekill、ealive”程序语句对网格实现“杀死”和“激活”的功能,该类方法能够极好的还原增材制造的融敷过程,在热源半径内描述高斯热源细度后打开非线性求解选项,定义模型单层次横向往复循环子步迭代程序,定义高斯热源公式给定所有参数初值后进行仿真运算,应力场在温度场计算结果的基础上进行仿真。

38.本发明通过对3d打印工件进行sem扫描分析,sem试验发现,各类参数的选取不同确实会对工件表面成形质量造成影响,其中,能量密度过高会造成工件在打印过程中出现裂纹、气孔等缺陷。能量密度过低会造成粉末融敷不完全,从而使得工件表面出现孔洞、粉末坍塌等缺陷。而通过参数优化后(即扫描速度为1050mm/s,激光功率为230w,扫描间距为0.08mm)所获得的打印件成形质量明显优于其余参数的打印件。

39.sem结果表明,最优工艺参数的组织均匀,气孔、裂纹、接合缺陷均较少,而其余不同工艺参数打印件显示出不同层次的气孔、裂纹、接合缺陷,其中,激光功率过高时容易产生热裂纹和气孔,过低时容易形成粉末凹坑。

40.本发明通过对3d打印工件进行xrd扫描分析,xrd试验发现,不同参数对打印件显微组织结构并未造成明显改变,通过定性分析发现峰谱中出现明显的奥氏体三强峰及微弱的马氏体峰强,故工件均由大量奥氏体及少量马氏体组成,通过定量分析发现马氏体含量发生微小浮动,但马氏体含量的少量增加可使工件强度进一步提高,但脆性也会相应增加。

41.与现有技术相比较,本发明提供的技术方案具有以下有益技术效果:

42.本发明提供的技术方案中,该方法通过ansysapdl参数化语言,对316l不锈钢增材

制造过程进行温度场及应力场的模拟仿真,通过设置生死单元的方法模拟打印过程中材料的融敷过程,并设置高斯热源用以代替激光,在合理选择激光烧结参数的水平范围内,采用三因素三水平正交实验表,控制铺粉层厚在0.03mm的前提下,对激光功率,扫描速度,扫描间距进行工艺参数优化,并对模拟结果与其中三组不同参数设置对照试验进行实际打印,随后对不同参数的打印件进行sem(扫描电镜)与xrd(x射线衍射)分析,验证了模拟的正确性,该方法相对于传统方法节约了时间与成本,对实际生产具有重要指导意义和经济价值。

附图说明

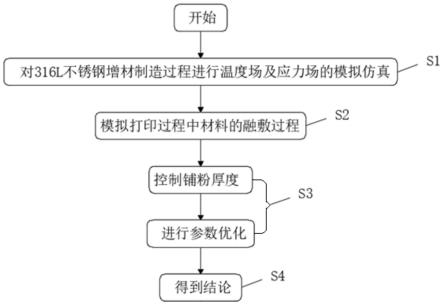

43.图1为本发明提供的一种316l不锈钢3d打印最优烧结工艺参数的确定方法的流程图。

44.图2为本发明提供的一种316l不锈钢3d打印最优烧结工艺参数的确定方法中包括验证和加密程序的流程图。

45.图3为本发明通过不同3d打印工艺参数获得的工件进行sem扫描电镜图(i)。

46.图4为本发明通过不同3d打印工艺参数获得的工件进行sem扫描电镜图(ii)。

47.图5为本发明通过不同3d打印工艺参数获得的工件进行sem扫描电镜图(iii)。

具体实施方式

48.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

50.实施例1

51.如图1所示,一种316l不锈钢3d打印烧结工艺参数的确定方法,包括如下步骤:

52.s1、利用仿真软件,对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真;

53.s2、根据模拟仿真获得的温度场和应力场,模拟316l不锈钢打印过程中材料的融敷过程;

54.s3、根据融敷过程、设定打印过程中需要的铺粉厚度,对3d打印的工艺参数进行优化;

55.s4、得到与铺粉厚度相适应的3d打印工艺参数。

56.实施例2

57.如图2所示,一种316l不锈钢3d打印最优烧结工艺参数的确定方法,包括如下步骤:

58.s1、利用仿真软件,通过ansys apdl参数化语言对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真;

59.s2、通过设置生死单元模拟打印过程中材料的融敷过程;

60.s3、设置高斯热源用以代替激光,控制铺粉厚度为0.03mm;利用正交实验法设计三因素三水平正交实验法对激光功率,扫描速度,扫描间距三类影响打印件质量的因素进行

参数优化;

61.s4、得到结论,具体为当v=1050mm/s,w=230w,d=0.08mm时,可获得满足316l不锈钢粉末融敷成形温度且变形量较小的结果,并且得到当激光功率过小,扫描速度过快时,部分温度无法达到材料熔点的效果,而激光功率过高,扫描速度过慢时,又会使得温度超出材料沸点,从而使得粉末材料飞溅,过烧;

62.s5、对模拟结果进行烧结实验,并选取了三组不同参数作为对照,并对打印件进行sem和xrd的分析;

63.s6、获取分析结果,sem结果表明,最优参数的组织均匀,气孔、裂纹、接合缺陷均较少,而其余不同参数打印件显示出不同层次的气孔、裂纹、接合缺陷,其中,激光功率过高时容易产生热裂纹和气孔,过低时容易形成粉末凹坑;xrd分析结果表明不同参数打印件组织成分无明显差异,均为大量奥氏体与少量马氏体成分;

64.s7、对于优化后参数进行加密,加密算法为rsa算法;

65.其中:316l不锈钢3d打印的原材料为华曙高科利用气雾化法所制得的fs-316l金属粉末。

66.本实施例中,通过ansys apdl参数化语言,对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真,通过设置生死单元的方法模拟打印过程中材料的融敷过程,并设置高斯热源用以代替激光,在合理选择激光烧结参数的水平范围内,采用三因素三水平正交实验表,控制铺粉层厚在0.03mm的前提下,对激光功率,扫描速度,扫描间距进行工艺参数优化,并对模拟结果与其中三组不同参数设置对照试验进行实际打印,随后对不同参数的打印件进行sem(扫描电镜)与xrd(x射线衍射)分析,验证了模拟的正确性,该方法相对于传统方法节约了时间与成本,对实际生产具有重要指导意义和经济价值。

67.本实施例中需要说明的是:rsa算法的具体过程如下:

68.①

任选两个大素数p和q,其中p和q为强素数;

69.②

计算乘积n=p*q;

70.③

任选一数e满足gcd(e,(p-1)(q-1))=1;

71.④

计算d=e-1mod(p-1)(q-1);

72.⑤

公钥为(e,n),私钥为d;

73.⑥

计算密文c=me modn;

74.⑦

解密计算明文:m=cdmodn。

75.实施例3

76.如图2所示,一种316l不锈钢3d打印最优烧结工艺参数的确定方法,包括如下步骤:

77.s1、利用仿真软件,通过ansys apdl参数化语言对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真;

78.s2、通过设置生死单元模拟打印过程中材料的融敷过程;

79.s3、设置高斯热源用以代替激光,控制铺粉厚度为0.03mm;利用正交实验法设计三因素三水平正交实验法对激光功率,扫描速度,扫描间距三类影响打印件质量的因素进行参数优化;

80.s4、得到结论,具体为当v=1050mm/s,w=230w,d=0.08mm时,可获得满足316l不

锈钢粉末融敷成形温度且变形量较小的结果,并且得到当激光功率过小,扫描速度过快时,部分温度无法达到材料熔点的效果,而激光功率过高,扫描速度过慢时,又会使得温度超出材料沸点,从而使得粉末材料飞溅,过烧;

81.s5、对模拟结果进行烧结实验,并选取了三组不同参数作为对照,并对打印件进行sem和xrd的分析;

82.s6、获取分析结果,sem结果表明,最优参数的组织均匀,气孔、裂纹、接合缺陷均较少,而其余不同参数打印件显示出不同层次的气孔、裂纹、接合缺陷,其中,激光功率过高时容易产生热裂纹和气孔,过低时容易形成粉末凹坑;xrd分析结果表明不同参数打印件组织成分无明显差异,均为大量奥氏体与少量马氏体成分;

83.s7、对于优化后参数进行加密,加密算法为md5算法;

84.其中:316l不锈钢3d打印的原材料为华曙高科利用气雾化法所制得的fs-316l金属粉末。

85.本实施例中,通过ansys apdl参数化语言,对316l不锈钢增材制造过程进行温度场及应力场的模拟仿真,通过设置生死单元的方法模拟打印过程中材料的融敷过程,并设置高斯热源用以代替激光,在合理选择激光烧结参数的水平范围内,采用三因素三水平正交实验表,控制铺粉层厚在0.03mm的前提下,对激光功率,扫描速度,扫描间距进行工艺参数优化,并对模拟结果与其中三组不同参数设置对照试验进行实际打印,随后对不同参数的打印件进行sem(扫描电镜)与xrd(x射线衍射)分析,验证了模拟的正确性,该方法相对于传统方法节约了时间与成本,对实际生产具有重要指导意义和经济价值。

86.本实施例中需要说明的是:md5算法的具体过程如下:

87.首先进行信息填充,md5在处理明文时采用512位分组,每一个分组由16个32位的子分组组成,经过信息加密,输出四个32位的分组,32个分组的组合即为md5值,是一个128位的散列值。由于md5输出值为一个定长值,其字节长度对512求余的结果等于448。因此明文的信息长度被扩展为n*512+448比特。完成信息填充需要在信息后面填充若干个0比特位直到满足以上条件停止。再加入一个64位信息长度的后缀,此时信息字节长度为n*512+448+64=(n+1)*512比特,正好是512比特的整数倍。md5算法进行四轮循环运算,需要设置四个32位的整数参数,定义为链接变量,分别为a=0x01234567;b=0x89abcdef;c=0xfedcba98;d=0x76543210,每轮循环都很相似,对a,b,c,d的其中三个做一次非线性函数变换,所得结果同第四个变量做加法运算。

88.针对实施例2和3中,影响打印件质量的工艺参数因素的选取如下表所示:

[0089][0090]

在温度场中利用软件后处理模块调取融敷每层材料时的中心温度数据组成折线图,结果发现当速度处于850mm/s~1050mm/s、激光功率处于170w~230w、扫描间距处于0.01mm~0.1mm时等阶段时,加载在材料上的能量密度较低,其温度波动范围在1254℃~1688℃之间,此时有部分材料在融敷过程中瞬时温度无法达到316l不锈钢材料熔点(1370

℃~1420℃),从而造成材料无法烧穿的情况。当速度处于1050mm/s~1250mm/s、激光功率处于230w~290w、扫描间距处于0.08mm~0.12mm时等阶段时加载在材料上的能量密度较高,其温度波动范围在1830℃~2920℃之间,此时有部分材料在融敷过程中瞬时温度远远超过材料熔点,从而造成材料过烧、飞溅的情况。

[0091]

根据选取的影响因素,采用实施例2和3中所述的正交试验法对3d打印的工艺参数进行实验,以温度场结果作为选择最优参数的辅助参考依据,以应力场计算结果中模型的最大变形量δ

max

为主要考核指标,将9组参数仿真后的最大变形量结果进行统计后得出结果表如下:

[0092][0093][0094]

检验各影响因素对3d打印的工艺参数影响的权重,结果如下:

[0095]

方差来源离差平方和自由度均方f值p值显著性a1.76222e-1028.81111e-110.70990.5848 b9.07342e-0824.53671e-08365.53630.0027**c7.63822e-0923.81911e-0930.77170.0315*误差e2.48222e-1021.24111e-10

ꢀꢀꢀ

[0096]

注:表中*表明具有显著性,表中**表明具有极显著性。

[0097]

参数优化的方案中,采用了极差分析、方差显著性分析的数据处理方案,对扫描速度、激光功率、扫描间距三种参数分别进行极差、方差的分析。极差结果显示三种参数对打印过程的影响值(r值)分别为0.000011、0.000223、0.000075,即影响因素为激光功率》扫描间距》扫描速度;方差结果分析中,“*”表明因素有显著性,“**”表明因素具有极显著性,三

种因素通过方差分析所获得的f值分别为0.7099、365.5363(**)、30.7717(*),结果表明影响因素中激光功率具有极显著性,扫描间距有显著性,与极差分析结果一致。

[0098]

采用实施例2和3获得的工艺参数进行3d打印,对得到的3d打印工艺参数进行烧结实验,并对打印件进行sem和xrd的分析。

[0099]

sem试验发现,各类参数的选取不同确实会对工件表面成形质量造成影响,其中,能量密度过高会造成工件在打印过程中出现裂纹、气孔等缺陷,如图3;能量密度过低会造成粉末融敷不完全,从而使得工件表面出现孔洞、粉末坍塌等缺陷,如图4;而通过参数优化后(即扫描速度为1050mm/s,激光功率为230w,扫描间距为0.08mm)所获得的打印件成形质量明显优于其余参数的打印件,如图5。

[0100]

xrd试验发现,不同参数对打印件显微组织结构并未造成明显改变,通过定性分析发现,峰谱中出现明显的奥氏体三强峰及微弱的马氏体峰强,故工件均由大量奥氏体及少量马氏体组成,通过定量分析发现马氏体含量发生微小浮动,但马氏体含量的少量增加可使工件强度进一步提高。

[0101]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1