一种改善低碳齿轮钢带状组织的冶炼工艺及低碳齿轮钢

1.本发明属于钢铁冶炼生产领域,特别涉及一种改善低碳齿轮钢带状组织的冶炼工艺及低碳齿轮钢。

背景技术:

2.低碳齿轮钢作为汽车、铁路、等工程机械中使用要求较高的关键材料之一,是保证安全的核心部件的制造材料。带状组织是低碳齿轮钢中主要缺陷之一,在齿轮钢中表现为沿轧制方向平行排列,形同条带状的铁素体和珠光体交替组织。按形成机理,带状组织可以分为一次带状组织和二次带状组织,其中一次带状组织是在冶炼过程中,由于钢液凝固时,元素选分结晶,枝晶偏析所致,也称为原始带状组织;钢材在热加工后产生的沿加工方向平行排列、层状分布、形同条带的组织称为二次带状组织,也是我们常说的带状组织。带状组织的存在,严重影响了钢材后续加工性能、使用性能和使用寿命。

3.为此,本领域技术人员从热加工角度设计了多种工艺手段来改善低碳齿轮钢热加工带状组织,以下为举例说明:

4.公开号为cn103194580b的中国专利公开了低带状组织齿轮钢的轧制方法,其通过对加热后的齿轮钢进行轧制、冷却控制,进而降低齿轮钢带状组织。公开号为cn105779724b的中国专利公开了一种齿轮钢带状组织的控制方法以及齿轮钢,其对齿轮钢加热、轧制以及冷却工艺进行综合控制的方法来实现对齿轮钢带状组织的控制,使得齿轮钢带状组织等级降到2.0以下。

5.上述技术均是从控轧、控冷的角度对二次带状组织进行改善,对凝固过程引起的一次带状组织并无明显作用。

技术实现要素:

6.本发明针对现有技术存在的问题和当前低碳齿轮钢带状组织等级较高的问题,提供了一种改善低碳齿轮钢带状组织的冶炼工艺及低碳齿轮钢,本发明从冶炼工艺角度和设计冶炼添加剂角度来改善低碳齿轮钢带状组织。

7.本发明所采用的技术方案如下:

8.一种改善低碳齿轮钢带状组织的冶炼工艺,包括如下过程:

9.转炉炉后初脱氧:转炉出钢过程中进行初脱氧,使钢液中t.o含量为0.002%~0.004%;

10.lf精炼深脱氧:将转炉炉后初脱氧后的钢液进行lf精炼深脱氧,使钢液中[o]含量≤0.0005%,lf精炼至出站过程保持底吹氩气10~20min,底吹模式为软吹;

[0011]

vd精炼合金改质:将lf精炼深脱氧后的钢液进行vd精炼,vd精炼时间为20~25min,破真空后加入合金改质剂,并保持底吹氩气15~30min,底吹模式为软吹,以质量百分数计,所述合金改质剂包括70%~80%的海绵锆及20%~30%的硼铁,合金改质剂的加入量为每吨钢0.5~1.0kg;

[0012]

浇注过程:将vd精炼合金改质后的钢液进行保护浇注。

[0013]

优选的,转炉出钢过程中进行初脱氧时,出钢过程全程底吹氩,吹氩模式为强吹,并加入初脱氧剂进行脱氧。

[0014]

优选的,所述初脱氧剂中,以质量百分数计,包括20%~40%的铝粒与60%~80%的硅锰合金,每吨钢加入量为1.0~3.0kg。

[0015]

优选的,转炉出钢钢水要求温度在1650~1665℃,p质量含量≤0.010%。

[0016]

优选的,将转炉炉后初脱氧后的钢液进行lf精炼深脱氧时,lf精炼过程加入深脱氧剂进行脱氧,所述深脱氧剂中,以质量百分数计,包括5%~8%的铝粒、50%~60%的钛铁、25%~35%的硅铁和5%~10%锰铁;所述深脱氧剂加入量为每吨钢0.8~2.0kg。

[0017]

优选的,lf精炼深脱氧后的钢液进行vd精炼时,真空度维持在67pa以下。

[0018]

优选的,将vd精炼合金改质后的钢液进行保护浇注时,连铸浇注过热度在20~30℃,全程保护气氛浇注。

[0019]

优选的,强吹模式中氩气流量为300~1000l/min,软吹模式中氩气流量为20~80l/min。

[0020]

本发明还提供了一种低碳齿轮钢,所述低碳齿轮钢通过本发明如上所述的改善低碳齿轮钢带状组织的冶炼工艺制得。

[0021]

优选的,以质量百分数计,所述低碳齿轮钢中,ti含量在:0.03%~0.08%,zr含量在:0.002%~0.01%,b含量在:0.001%~0.002%,t.o≤0.0015%。

[0022]

本发明具有如下有益效果:

[0023]

本发明通过转炉炉后初脱氧、lf精炼深脱氧和vd精炼加入合金改质剂,有效细化了钢中夹杂物尺寸,提高了钢液洁净度。凝固冷却过程,钢中细化的夹杂物可以作为晶内铁素体有效形核核心,促进晶内铁素体形核,有效细化晶粒。采用本发明冶炼工艺,不仅可以提高钢中洁净度,而且促进了晶内铁素体形核,细化了晶粒,达到改善低碳齿轮钢带状组织的目的。

附图说明

[0024]

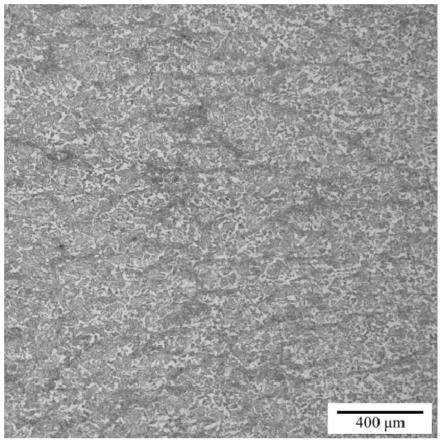

图1是传统冶炼工艺轧制后低碳齿轮钢的微观组织图;

[0025]

图2是本发明实施例1冶炼工艺轧制后低碳齿轮钢的微观组织图;

[0026]

图3是本发明实施例2冶炼工艺轧制后低碳齿轮钢的微观组织图;

[0027]

图4是本发明实施例3冶炼工艺轧制后低碳齿轮钢的微观组织图。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0029]

本发明改善低碳齿轮钢带状组织的冶炼工艺,包括如下步骤:

[0030]

(1)转炉炉后初脱氧:出钢过程全程底吹氩,吹氩模式为强吹,并加入初脱氧剂进行一次脱氧,经初脱氧剂脱氧后,钢中t.o含量为0.002%~0.004%;转炉出钢钢水温度在1650~1665℃范围,p的质量含量≤0.010%;所述初脱氧剂中,以质量百分数及,包括:20%

~40%的铝粒与60%~80%的硅锰合金,初脱氧剂每吨钢加入量为1.0~3.0kg。

[0031]

(2)lf精炼深脱氧:lf精炼过程加入深脱氧剂进行二次脱氧,经深脱氧剂脱氧后,钢中[o]含量≤0.0005%,lf精炼至出站过程保持底吹氩气10~20min,底吹模式为软吹;所述深脱氧剂中,以质量百分数计,包括:5%~8%的铝粒、50%~60%的钛铁、25%~35%的硅铁和5%~10%锰铁;所述深脱氧剂加入量为每吨钢0.8~2.0kg。

[0032]

(3)vd精炼合金改质:vd精炼过程保证在真空度≤67pa下,保持20~25min,破真空后加入合金改质剂,并保持底吹氩气15~30min,底吹模式为软吹,以质量分数计,所述合金改质剂包括:70%~80%的海绵锆及20~30%的硼铁,加入量为每吨钢0.5~1.0kg;

[0033]

(4)连铸保护浇注:对vd精炼合金改质后的钢液进行连铸保护浇注,连铸浇注过热度为20~30℃,全程保护气氛浇注。以质量百分数计,述连铸浇注时,钢水中ti元素含量为0.03%~0.08%,zr元素含量为0.002%~0.01%,b元素含量为0.001%~0.002%,t.o元素含量≤0.0015%。低碳齿轮钢中其他成分均满足要求。

[0034]

本发明上述方案中,步骤(1)的强吹模式氩气流量为300~1000l/min,所述步骤(2)、(3)的软吹模式氩气流量为20~80l/min。

[0035]

本发明所述低碳齿轮钢带状组织的冶炼工艺,适用于所有质量分数小于0.25%的齿轮钢,并不限于本发明实施例所列举的钢种,本发明下述实施例中所述试验方法,如无特殊说明,均为常规方法。

[0036]

本发明下述实施例中所用合金均为市售常见的合金材料,所述的硅锰合金为femn65si20;钛铁为feti70;硅铁为fesi90al3.0;锰铁为femn84c0.7;硼铁为低碳硼铁,b元素质量含量18%~25%;海绵锆中zr元素质量含量大于99%;铝粒中al元素质量含量大于99%。

[0037]

实施例1

[0038]

一种改善低碳齿轮钢20crmnti带状组织的冶炼工艺,包括如下步骤:

[0039]

(1)转炉炉后初脱氧:转炉出钢钢水温度1650℃,p元素质量含量为0.007%,出钢过程全程底吹氩,吹氩模式为强吹,氩气流量为300l/min,并加入初脱氧剂进行一次脱氧,以质量百分数计,初脱氧剂包括20%的铝粒与80%的硅锰合金,每吨钢加入量为3kg,经初脱氧剂脱氧后,钢中t.o含量为0.005%;

[0040]

(2)lf精炼深脱氧:lf精炼过程加入深脱氧剂进行二次脱氧,以质量分数计,所述深脱氧剂包括:5%的铝粒、60%的钛铁、25%的硅铁和10%的锰铁,每吨钢加入量为1.5kg,经深脱氧剂脱氧后,钢中[o]含量为0.0003%,lf精炼至出站过程保持底吹氩气20min,底吹模式为软吹,氩气流量为20l/min;

[0041]

(3)vd精炼合金改质:vd精炼过程保证在真空度≤67pa下,保持20min,破真空后加入合金改质剂,以质量分数计,所述合金改质剂包括:75%的海绵锆及25%的硼铁,每吨钢加入量为0.8kg,并保持底吹氩气30min,底吹模式为软吹,氩气流量为20l/min;

[0042]

(4)连铸保护浇注:连铸浇注过热度保证20℃,全程保护气氛浇注,连铸浇注时钢水中除钢种要求成分符合要求外,其他元素含量为:ti:0.06%,zr:0.007%,b:0.0013%,t.o:0.0014%。

[0043]

实施例2

[0044]

一种改善低碳齿轮20crnimo钢带状组织的冶炼工艺,包括如下步骤:

[0045]

(1)转炉炉后初脱氧:转炉出钢钢水要求温度1660℃,p元素质量含量为0.01%,出钢过程全程底吹氩,吹氩模式为强吹,氩气流量为700l/min,并加入初脱氧剂进行一次脱氧,以质量百分数计,初脱氧剂包括40%的铝粒与60%的硅锰合金,每吨钢加入量为1.0kg,经初脱氧剂脱氧后,钢中t.o含量为0.003%;

[0046]

(2)lf精炼深脱氧:lf精炼过程加入深脱氧剂进行二次脱氧,以质量分数计,所述深脱氧剂包括:8%的铝粒、52%的钛铁、35%的硅铁和5%的锰铁,每吨钢加入量为0.8kg,经深脱氧剂脱氧后,钢中[o]含量0.0004%,lf精炼至出站过程保持底吹氩气10min,底吹模式为软吹,氩气流量为80l/min;

[0047]

(3)vd精炼合金改质:vd精炼过程保证在真空度≤67pa下,保持25min,破真空后加入合金改质剂,以质量分数计,所述合金改质剂包括80%的海绵锆及20%的硼铁,加入量为每吨钢0.5kg;并保持底吹氩气15min,底吹模式为软吹,氩气流量为40l/min;

[0048]

(4)连铸保护浇注:连铸浇注过热度保证25℃,全程保护气氛浇注,连铸浇注时钢水中除钢种要求成分符合要求外,其他元素含量为:ti:0.03%,zr:0.002%,b:0.001%,t.o:0.0015%。

[0049]

实施例3

[0050]

一种改善低碳齿轮钢20cr带状组织的冶炼工艺,包括如下步骤:

[0051]

(1)转炉炉后初脱氧:转炉出钢钢水要求温度1665℃,p元素质量含量为0.008%,出钢过程全程底吹氩,吹氩模式为强吹,氩气流量为1000l/min,并加入初脱氧剂进行一次脱氧,以质量百分数计,初脱氧剂包括30%的铝粒与70%的硅锰合金,每吨钢加入量为2.5kg,经初脱氧剂脱氧后,钢中t.o含量为0.0020%;

[0052]

(2)lf精炼深脱氧:lf精炼过程加入深脱氧剂进行二次脱氧,以质量分数计,所述深脱氧剂包括:6%的铝粒、54%的钛铁、32%的硅铁和8%的锰铁,每吨钢加入量为2.0kg,经深脱氧剂脱氧后,钢中[o]含量0.0002%,lf精炼至出站过程保持底吹氩气15min,底吹模式为软吹,氩气流量为45l/min;

[0053]

(3)vd精炼合金改质:vd精炼过程保证在真空度≤67pa下,保持23min,破真空后加入合金改质剂,以质量分数计,所述合金改质剂由70%的海绵锆及30%的硼铁,加入量为每吨钢1.0kg并保持底吹氩气10min,底吹模式为软吹,氩气流量为80l/min;

[0054]

(4)连铸保护浇注:连铸浇注过热度保证30℃,全程保护气氛浇注,连铸浇注时钢水中除钢种要求成分符合要求外,其他元素含量为:ti:0.08%,zr:0.01%,b:0.002%,t.o:0.0013%。

[0055]

图1是传统冶炼工艺轧制后低碳齿轮钢的微观组织,图2~图4分别是本发明实施例1~实施例3冶炼工艺轧制后低碳齿轮钢的微观组织;明显看出经本发明冶炼工艺轧制后的低碳齿轮钢带状组织得到改善,钢中未见明显长条带状组织,取而代之的是均匀分布的铁素体、珠光体组织。

[0056]

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1