一种双机器人协同控制激光冲击强化装置及方法与流程

1.本发明涉及激光加工技术领域,特别是涉及一种双机器人协同控制激光冲击强化装置及方法。

背景技术:

2.激光冲击强化是通过高功率密度、短脉冲的激光通过透明约束层作用在金属表面所涂覆的能量吸收层时,吸收层吸收激光能量迅速气化,形成高温高压的等离子体。等离子体继续吸收激光能量急剧升温膨胀,然后爆炸形成高强度冲击波作用于金属表面。当冲击波峰值压力超过金属材料的屈服强度时,材料发生塑性变形并在表层产生垂直于材料表面的压应力。残余压应力会降低交变载荷中的应力水平,从而提高零件的疲劳寿命。通常情况下,需要在材料表面布置吸收层(铝箔胶带)和约束层(去离子水等)进行激光冲击强化加工。

3.目前,激光冲击强化技术广泛应用在航空领域。现有激光冲击强化装备加工过程耗时费力,尤其是约束层的施加需要人工不断停机调整喷水位置,系统协同性差,生产效率低,无法实现相同产品的连续重复加工,急需提高自动化水平。

技术实现要素:

4.(1)要解决的技术问题

5.本发明实施例提供了一种双机器人协同控制激光冲击强化装置及方法,解决了现有激光冲击强化装备加工过程耗时费力,系统协同性差,生产效率低,无法实现相同产品的连续重复加工的技术问题。

6.(2)技术方案

7.第一方面,本发明的实施例提出了一种双机器人协同控制激光冲击强化装置,包括:轨迹机器人、送水机器人、去离子水系统、高能脉冲激光器系统、外光路系统以及集中控制系统操作台;所述轨迹机器人、送水机器人和外光路系统依次设置在同一直线上;所述轨迹机器人以实现拾取零件并调整零件姿态;所述送水机器人与所述去离子水系统连接以实现配合所述轨迹机器人对零件表面进行喷水作业;所述外光路系统与所述高能脉冲激光器系统连接,且所述外光路系统的出光口朝向所述轨迹机器人;所述轨迹机器人、送水机器人、去离子水系统、高能脉冲激光器系统、外光路系统均电性连接所述集中控制系统操作台,并由所述集中控制系统操作台控制。

8.进一步地,还包括工装转运车,所述工装转运车活动设置在所述轨迹机器人一侧以实现运输零件。

9.进一步地,还包括除尘器,所述除尘器的收集口设置在靠近所述轨迹机器人和所述送水机器人之间的上方以实现加工过程中的除尘。

10.进一步地,所述轨迹机器人、送水机器人、去离子水系统、工装转运车以及除尘器均设置在强化加工间,所述高能脉冲激光器系统和外光路系统设置在激光发生间,所述集

中控制系统操作台设置在操作控制间。

11.进一步地,所述强化加工间、激光发生间和操作控制间分别由隔音墙分隔开,所述强化加工间与所述激光发生间的隔音墙上设置有供激光通过的孔洞,所述强化加工间设置有地漏。

12.进一步地,所述高能脉冲激光器系统包括激光器水冷机、激光器电源柜和激光器主机。

13.进一步地,所述送水机器人包括龙门架和机械手,所述龙门架底部与地面固定连接,所述外光路系统产生的激光穿过所述龙门架的中心,所述机械手设置在所述龙门架顶部,并作用于激光区域。

14.第二方面,提供了一种采用第一方面的一种双机器人协同控制激光冲击强化方法,包括步骤:

15.s1,待强化零件通过工装转运车放置在轨迹机器人一侧;

16.s2,轨迹机器人通过末端的快换盘抓取零件;

17.s3,轨迹机器人将零件移动到加工起始位置,等待加工;

18.s4,去离子水系统制备去离子水并输送到储水罐中;

19.s5,通过集中控制系统操作台设置激光光斑形状、光斑大小、脉冲能量、脉冲频率的工艺参数,并传输到高能脉冲激光器和外光路系统;

20.s6,根据零件数模及零件加工位置,通过集中控制系统操作台的离线编程模块完成对轨迹机器人和送水机器人的程序编制,并通过集中控制系统操作台的仿真模块进行仿真确认,最后将运动程序传输到轨迹机器人和送水机器人;

21.s7,送水机器人按照预设程序将喷水口移动至强化加工位置;

22.s8,加工开始,送水机器人的喷水口出水,同时外光路系统出光;

23.s9,轨迹机器人和送水机器人按照运动程序进行运动,轨迹机器人在调整零件的不同加工位置时,送水机器人运动到不干涉位置等待,轨迹机器人调整完成后送水机器人再回到强化区域,并根据强化区域的位置特点,送水机器人调整喷水角度,然后开始新的位置加工;

24.s10,完成单个零件的全部加工过程后,送水机器人返回原始位置,且喷水口停止出水,同时外光路系统停止出光,轨迹机器人将零件放到工装转运车上,并抓取下一个零件;

25.s11,循环上述步骤,直至依次完成全部零件的冲击强化加工过程。

26.(3)有益效果

27.综上,本发明通过集中控制系统操作台的离线仿真编程软件将整个装置的各部件以及待加工零件的数模导入,实现虚拟现实的结合,经过对加工过程的仿真优化和加工过程轨迹的避免干涉,实现在冲击强化过程中,通过程序实现轨迹机器人控制零件运动路径和送水机器人控制喷水姿态的自动调节,以及高能脉冲激光器系统和外光路系统的激光器脉冲出光,和去离子水系统的去离子水流量调节自动运行,使整个加工过程实现不停机工作,极大提高生产效率。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

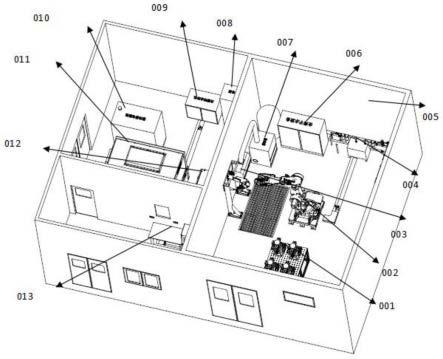

29.图1是一种双机器人协同控制激光冲击强化装置的结构示意图;

30.图2是图1中送水机器人的结构示意图;

31.图3是一种双机器人协同控制激光冲击强化方法的逻辑控制程序结构图;

32.图中:001、工装转运车;002、轨迹机器人;003、送水机器人;004、机器人控制柜;005、强化加工间;006、去离子水系统;007、除尘器;008、总电源柜;009、激光器水冷机;010、激光器电源柜;011、激光器主机;012、外光路系统;013、集中控制系统操作台;104、龙门架;105、机械手;106、外光路系统产生的激光。

具体实施方式

33.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

35.请参考图1,第一方面,本发明的实施例提出了一种双机器人协同控制激光冲击强化装置,包括:轨迹机器人002、送水机器人003、去离子水系统006、高能脉冲激光器系统、外光路系统012以及集中控制系统操作台013;所述轨迹机器人002、送水机器人003和外光路系统012依次设置在同一直线上;所述轨迹机器人002以实现拾取零件并调整零件姿态,所述轨迹机器人002的末端设置有快换盘,便于抓取零件;所述送水机器人003与所述去离子水系统006连接以实现配合所述轨迹机器人002对零件表面进行喷水作业,所述去离子水系统006连接有储水罐作为储水设备;所述外光路系统012与所述高能脉冲激光器系统连接,且所述外光路系统012的出光口朝向所述轨迹机器人002;所述轨迹机器人002、送水机器人003、去离子水系统006、高能脉冲激光器系统、外光路系统012均电性连接所述集中控制系统操作台013,并由所述集中控制系统操作台013控制,所述集中控制系统操作台013可以是电脑或具有交互功能的其他终端。特别说明所述轨迹机器人002和送水机器人003可通过机器人控制柜004控制,所述集中控制系统操作台013可以电性连接所述机器人控制柜004控制所述轨迹机器人002和送水机器人003。

36.通过集中控制系统操作台013的离线仿真编程软件将整个装置的各部件以及待加工零件的数模导入,实现虚拟现实的结合,经过对加工过程的仿真优化和加工过程轨迹的避免干涉,实现在冲击强化过程中,通过程序实现轨迹机器人002控制零件运动路径和送水机器人003控制喷水姿态的自动调节,以及高能脉冲激光器系统和外光路系统012的激光器脉冲出光,和去离子水系统006的去离子水流量调节自动运行,使整个加工过程实现不停机工作,极大提高生产效率。

37.在一些实施例中,还包括工装转运车001,所述工装转运车001活动设置在所述轨迹机器人002一侧以实现运输零件,零件可以预安装工装然后放置于所述工装转运车001,以便于所述轨迹机器人002抓取。

38.在一些实施例中,还包括除尘器007,所述除尘器007的收集口设置在靠近所述轨迹机器人002和所述送水机器人003之间的上方以实现加工过程中的除尘,能够确保良好的加工环境。

39.在一些实施例中,所述轨迹机器人002、送水机器人003、去离子水系统006、工装转运车001以及除尘器007均设置在强化加工间005,所述高能脉冲激光器系统和外光路系统012设置在激光发生间,所述集中控制系统操作台013设置在操作控制间,通过各个设备分区设置,不但有利于高效协同,而且有利于分区管理。

40.在一些实施例中,所述强化加工间005、激光发生间和操作控制间分别由隔音墙分隔开,能有效降低产生的噪音对外界环境污染,所述强化加工间005与所述激光发生间的隔音墙上设置有供激光通过的孔洞,所述强化加工间005设置有地漏,用于收集所述送水机器人003喷水过程产生的废水,确保良好的加工环境,所述激光发生间内还设置有总电源柜008,可以用于对整个装置的电力进行分配。

41.在一些实施例中,所述高能脉冲激光器系统包括激光器水冷机009、激光器电源柜010和激光器主机011,以匹配对激光光斑形状、光斑大小、脉冲能量、脉冲频率的工艺参数的调试需要。

42.请参考图2,在一些实施例中,所述送水机器人003包括龙门架104和机械手105,所述龙门架104底部与地面固定连接,所述外光路系统产生的激光106穿过所述龙门架104的中心,所述机械手105设置在所述龙门架104顶部,并作用于激光区域,能有效协同所述轨迹机器人002,通过所述轨迹机器人002和所述送水机器人003以及所述外光路系统产生的激光106相互协同,共同作用于零件进行加工。

43.请参考图3,第二方面,提供了一种采用第一方面的一种双机器人协同控制激光冲击强化方法,包括步骤:

44.s1,待强化零件通过工装转运车001放置在轨迹机器人002一侧;

45.s2,轨迹机器人002通过末端的快换盘抓取零件;

46.s3,轨迹机器人002将零件移动到加工起始位置,等待加工;

47.s4,去离子水系统006制备去离子水并输送到储水罐中;

48.s5,通过集中控制系统操作台013设置激光光斑形状、光斑大小、脉冲能量、脉冲频率的工艺参数,并传输到高能脉冲激光器和外光路系统012;

49.s6,根据零件数模及零件加工位置,通过集中控制系统操作台013的离线编程模块完成对轨迹机器人002和送水机器人003的程序编制,并通过集中控制系统操作台013的仿真模块进行仿真确认,最后将运动程序传输到轨迹机器人002和送水机器人003;

50.s7,送水机器人003按照预设程序将喷水口移动至强化加工位置;

51.s8,加工开始,送水机器人003的喷水口出水,同时外光路系统012出光;

52.s9,轨迹机器人002和送水机器人003按照运动程序进行运动,轨迹机器人002在调整零件的不同加工位置时,送水机器人003运动到不干涉位置等待,轨迹机器人002调整完成后送水机器人003再回到强化区域,并根据强化区域的位置特点,送水机器人003调整喷

水角度,然后开始新的位置加工;

53.s10,完成单个零件的全部加工过程后,送水机器人003返回原始位置,且喷水口停止出水,同时外光路系统012停止出光,轨迹机器人002将零件放到工装转运车001上,并抓取下一个零件;

54.s11,循环上述步骤,直至依次完成全部零件的冲击强化加工过程。

55.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

56.以上所述仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1