一种研磨液供应装置、系统及方法与流程

1.本发明涉及半导体集成电路制造工艺设备技术领域,尤其涉及一种用于化学机械研磨的研磨液供应装置、系统及方法。

背景技术:

2.芯片制造工艺中的化学机械研磨存在研磨去除量大,对厚度形貌要求高的特点。研磨液在研磨工艺中与晶圆直接接触,通过化学作用以及机械摩擦力作用,将需要去除的膜质研磨去除,同时使需要保留的膜质减薄并使其平坦化。研磨液在化学机械研磨中起到重要作用,因此研磨液的供应对于研磨工艺也具有重要作用。

3.现有的研磨工艺中,研磨液一般是以供液泵提供压力,通过管路输送到研磨机台的方式进行供应。由于供液泵在正常的循环过程中,会产生周期性的压力波动,因此,上述方式中,容易出现因供液泵的循环作用,带来研磨液供应时的流量和压力波动。

4.并且,当研磨液供应装置出现异常状况,配比不准确或者供应停止的情况时,会直接影响生产中的晶圆,导致研磨异常。

5.由于研磨液在化学机械研磨中的作用越来越重要,因此,研磨液的供应要求也越来越高。对于研磨液供应时出现的压力波动、配比异常等方面的要求也将越来越严格。

技术实现要素:

6.本发明的目的在于克服现有技术存在的上述缺陷,提供一种研磨液供应装置、系统及方法。

7.为实现上述目的,本发明的技术方案如下:

8.本发明提供一种研磨液供应装置,包括:

9.供液缓冲槽,设于研磨机台上方,用于将供应到所述供液缓冲槽中的研磨液,通过重力作用进一步供应至所述研磨机台。

10.进一步地,所述供液缓冲槽包括:

11.进液管,用于将外部供应的研磨液输送至所述供液缓冲槽中;

12.供应管,设于所述供液缓冲槽下方,用于通过重力作用,将所述供液缓冲槽中的研磨液输送至所述研磨机台。

13.进一步地,所述供液缓冲槽还包括:

14.第一液位检测模块,用于检测所述供液缓冲槽内研磨液的第一液位高度;

15.第二液位检测模块,用于检测所述供液缓冲槽内研磨液的第二液位高度;

16.其中,所述第一液位高度高于所述第二液位高度。

17.进一步地,所述供液缓冲槽还包括:

18.进气管,用于通过向所述供液缓冲槽中通入气体进行增压。

19.进一步地,所述供液缓冲槽还包括:

20.进水管,连接所述进液管,用于通过所述进液管的出液口,对所述供液缓冲槽进行

清洗;

21.排液管,连接所述供应管,用于对所述供液缓冲槽中的液体进行排出。

22.本发明还提供一种研磨液供应系统,含有上述的研磨液供应装置,以及外部供应管路,所述外部供应管路上依次设有研磨液原液桶、研磨液混合槽和研磨液补给箱,所述研磨液补给箱设有研磨液循环管路,所述研磨液循环管路包括循环出口支路和循环进口支路,所述循环出口支路和所述循环进口支路分别连接所述供液缓冲槽。

23.本发明还提供一种研磨液供应方法,包括:

24.将研磨液导入设于研磨机台上方的供液缓冲槽;

25.将所述供液缓冲槽中的研磨液通过重力作用进一步供应至研磨机台。

26.进一步地,在将所述供液缓冲槽中的研磨液通过重力作用进一步供应至研磨机台的过程中,通过向所述供液缓冲槽中通入气体进行增压,对因所述供液缓冲槽中研磨液液面降低带来的研磨机台侧的研磨液出口液压损失进行弥补。

27.进一步地,在将所述供液缓冲槽中的研磨液通过重力作用进一步供应至研磨机台的过程中,通过向所述供液缓冲槽中通入气体进行增压,对因所述供液缓冲槽与所述研磨机台之间的高度差的不足带来的研磨机台侧的研磨液出口液压损失进行弥补。

28.进一步地,在将所述供液缓冲槽中的研磨液通过重力作用进一步供应至研磨机台的过程中,通过对供应路径中的部分研磨液进行分流,以降低研磨机台侧的研磨液出口液压。

29.由上述技术方案可以看出,本发明通过在研磨机台上方设置供液缓冲槽,将研磨液先由外部供应管路供应到供液缓冲槽中,再通过重力作用进一步将研磨液供应至研磨机台,利用重力供应具有的压力稳定性较强,不会出现流量波动的特点,有效解决了现有研磨液在供应过程中由于泵的循环造成的流量和压力波动问题;并且,还可通过向供液缓冲槽中通入气体进行增压,或通过对供应路径中的部分研磨液进行分流,实现对研磨液出口液压进行调节的需求。同时,通过设置供液缓冲槽,还可在针对外部供应管路出现配比不准确或者供应停止进行事故处理时,仍保证有一定量的研磨液可以供给研磨机台,避免对研磨机台的正常生产造成影响。

附图说明

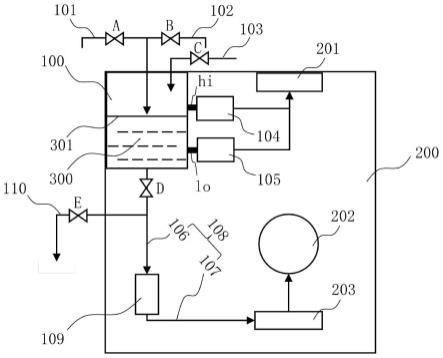

30.图1为本发明一较佳实施例的一种研磨液供应装置的结构原理示意图;

31.图2为本发明一较佳实施例的一种研磨液供应系统的结构原理示意图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

33.下面结合附图,对本发明的具体实施方式作进一步的详细说明。

34.请参阅图1,其显示本发明一较佳实施例的一种研磨液供应装置的结构。如图1所示,本发明一种研磨液供应装置,包括设置在研磨机台200上方的供液缓冲槽100。供液缓冲槽100中用于储存研磨液300。其中,研磨机台200上设置有研磨盘202,供液缓冲槽100与研磨盘202之间在物理高度设置上具有一定的高度差。

35.在一些实施例中,供液缓冲槽100可设置在研磨机台200的外部,并可通过供应管路连接至研磨机台200上设有的机台控制阀203。

36.供液缓冲槽100与研磨液的外部供应管路410(参考图2)相连;研磨液300可通过外部供应管路410导入供液缓冲槽100中,但不限于此。

37.在供液缓冲槽100中储存有一定容量的研磨液300后,利用供液缓冲槽100,可用于将其内部装有的研磨液300通过重力作用进一步供应至研磨机台200。

38.现有的研磨工艺中,研磨液一般是以供液泵提供压力,并通过管路输送到研磨机台200的机台控制阀203的方式进行供应。由于供液泵在正常的循环过程中,会产生周期性的压力波动,因此容易出现因供液泵的循环作用的频率特点,带来研磨液供应时的流量和压力波动。并且,当研磨液供应装置出现异常状况,配比不准确或者供应停止的情况时,会直接影响生产中的晶圆,导致研磨异常。

39.本发明通过设置供液缓冲槽100,可先将研磨液300由外部供应管路410供应到供液缓冲槽100中,再通过重力作用进一步将研磨液300供应至研磨机台200,利用重力供应具有压力稳定性较强,不会出现流量波动的特点,可有效解决上述研磨液供应时的流量和压力波动问题。换言之,本发明在向研磨机台200供应研磨液300时,是仅依靠研磨液300的自身重力作用进行的传输,供液泵的作用仅为将研磨液300从外部供应管路410传输到供液缓冲槽100中,从而避免了以往需要通过供液泵向研磨机台200直接提供传输压力的供应方式。同时,对于研磨颗粒较多,固含量较大的研磨液来讲,采用重力供应方式的稳定性优势将更大。

40.并且,在外部供应管路410出现配比不准确或者供应停止等异常状况时,利用供液缓冲槽100具有的缓冲作用,可保证在进行事故处理期间,仍有一定量的研磨液300能通过供液缓冲槽100在保证液压的情况下持续供给研磨机台200,从而可避免对研磨机台200的正常生产造成影响。

41.请参阅图1。在一较佳实施例中,供液缓冲槽100上可设有进液管101。进液管101可用于将外部供应的研磨液300输送至供液缓冲槽100中。例如,进液管101的一端可连接在供液缓冲槽100的上端上,并可伸入至供液缓冲槽100中;进液管101的另一端可连接至外部供应管路410(参考图2)。这样,即可通过外部供应管路410将研磨液300以例如泵送的方式输送至供液缓冲槽100中进行暂存或形成研磨液300的输入输出循环供应。

42.在一较佳实施例中,进液管101上可设置进液管阀a,可用于控制进液管101的开关,以控制研磨液300的导入流量和导入量。

43.在一较佳实施例中,供液缓冲槽100上可设有供应管108。供应管108例如可设于供液缓冲槽100的下端上,用于通过重力作用,将供液缓冲槽100中的研磨液300输送至研磨机台200的机台控制阀203。在供液缓冲槽100与机台控制阀203之间的供应管108上,无需再为了传输目的而设置供液泵。由机台控制阀203再进一步向研磨盘202可靠地提供具有稳定的

一定流量和压力的研磨液300。

44.在一较佳实施例中,供应管108可包括相连的第一供应管段106和第二供应管段107。其中,第一供应管段106可采用垂直设置的方式,第二供应管段107可采用水平设置的方式。此设置方式可保证供液缓冲槽100中的研磨液300在排出供液缓冲槽100时,将管路中的阻力作用减小到最低程度,并产生重力能够带来的最大效能。同时,第二供应管段107的长度应尽量缩短,例如,可使得水平第二供应管段107的长度小于竖直第一供应管段106的长度,以减小研磨液300传输中的压损。

45.在一较佳实施例中,第一供应管段106上可设有供应管阀d,用于控制研磨液300向研磨机台200的供应或停止供应。利用设置的供应管阀d,还可对研磨液300的流量和压力进行调节。例如,可设置供应管阀d为一常开阀,以满足研磨机台200需求的研磨液300供应压力。

46.在一较佳实施例中,第一供应管段106上还可设有过滤器109,可以保证研磨液300供应时过滤掉多余杂质和团聚过大的研磨颗粒。在一实例中,可将过滤器109设置在第一供应管段106靠近下端的管路位置上,以利用重力压差起到最佳的过滤效果。

47.请参阅图1。在一较佳实施例中,供液缓冲槽100上还可设有第一液位检测模块104和第二液位检测模块105。其中,利用第一液位检测模块104,可用于检测供液缓冲槽100内研磨液300的第一液位高度;同时,利用第二液位检测模块105,可用于检测供液缓冲槽100内研磨液300的第二液位高度,第一液位高度高于第二液位高度。

48.在一较佳实施例中,第一液位高度例如可以是代表液位上限的高液位hi;并且,第二液位高度例如可以是代表液位下限的低液位lo。

49.在一较佳实施例中,第一液位检测模块104和第二液位检测模块105可以是液位传感器。可将液位传感器与研磨机台200的i/o控制箱201连接,以向控制箱201和外部供应管路410上的供液控制装置发送检测到的液位信号,并通过控制箱201等进行供液缓冲槽100内研磨液300的传输控制,保证液位高度始终处于高液位hi与低液位lo之间的安全储存量。

50.进行研磨液300供应时,可通过上下设置的两个液位传感器,保持供液缓冲槽100内的液位高度。当达到低液位lo时,液位传感器将发出需求补液信号,当到达高液位hi时,液位传感器将发出停止补液信号,实现对供液缓冲槽100进行自动补液控制,从而可保持供液缓冲槽100内的研磨液300液位处于控制范围内。

51.利用设置的供液缓冲槽100,可以保障研磨生产的研磨液正常供应,不受外部供应管路410异常的影响。例如,供液缓冲槽100的低液位lo可设计为15l,高液位hi可设计为20l。这样,假设外部供应管路410出现异常,按研磨一片晶圆一般需使用0.3l/min流量

×

1min研磨时间=0.3l/pcs计,即时处于低液位lo时,15l的研磨液也足够供50pcs晶圆使用,并可以支持约1~2小时左右的使用时间。在此期间足以处理供应端异常,并在供液缓冲槽100中的研磨液300全部使用完之前,都可以一直保持机台正常生产不受影响。同时,重力供应方式的压力稳定性较强,不会出现流量波动,尤其对于研磨颗粒较多,固含量较大的研磨液来讲,稳定性优势更大。

52.请参阅图1。在一较佳实施例中,供液缓冲槽100还可设有进气管103。进气管103可用于通过向供液缓冲槽100中通入气体进行增压。在一实例中,进气管103的一端可连接在供液缓冲槽100的上端上;进气管103的另一端可连接至外部气源。这样,即可通过进气管

103,将来自外部气源的气体,例如氮气或惰性气体等输入供液缓冲槽100中,以对供液缓冲槽100中的研磨液300进行施压,从而可在研磨液300自身提供的重力和增加的气压双重作用下,充分满足研磨液供应的压力需求。并且,这样的增压方式,不会对研磨液供应的压力稳定性产生任何影响。

53.在一较佳实施例中,进气管103上可设置进气管阀c,可用于控制进气管103的开关,以控制增压气体的导入流量。

54.在一较佳实施例中,供液缓冲槽100上可设置压力检测模块和压力释放模块,可用于对供液缓冲槽100进行内压检测,并在当供液缓冲槽100的内压超标时,通过压力释放模块进行自动减压,以保障供液缓冲槽100的使用安全。

55.在一较佳实施例中,压力检测模块可以是压力传感器等。压力释放模块可以是压力阀等。

56.进一步地,供液缓冲槽100还可设有进水管102。进水管102可用于通过向供液缓冲槽100中通入清洗液,例如去离子水,对供液缓冲槽100进行清洗。在一较佳实施例中,可将进水管102的一端连接在进液管101靠近供液缓冲槽100的管路上,将进水管102的另一端连接外部清洗液源。这样,即可通过向进水管102通入清洗液,对包括进液管101的出液口在内的供液缓冲槽100的内部进行清洗。

57.在一较佳实施例中,进水管102上可设置进水管阀b,可用于控制进水管102的开关,以控制清洗时清洗液的导入流量和压力。

58.请参阅图1。在一较佳实施例中,供液缓冲槽100还可设有排液管110。排液管110可用于对供液缓冲槽100中的液体,例如研磨液300或清洗后的废液等进行排出。

59.排液管110还可用于形成对供液缓冲槽100中研磨液300的循环供应,即一方面可通过进液管101将外部供应的研磨液300持续输送至供液缓冲槽100中,一方面可同时通过排液管110将供液缓冲槽100中的研磨液300缓缓排出进行回收,从而得以保持供液缓冲槽100中研磨液300的新鲜度,并可有效防止研磨液300中研磨颗粒的沉积,同时又起到了均匀化的效果。

60.在一较佳实施例中,可将排液管110的一端连接在供应管108的管路上,例如,可将排液管110的一端连接在供应管阀d与过滤器109之间的第一供应管段106上,并将排液管110的另一端连接研磨废液回收站。或者,将排液管110的另一端与研磨液循环管路连接(参考图2)。

61.在一较佳实施例中,排液管110上可设置排液管阀e,可用于控制排液管110的开关,以控制清洗后废液的排出流量,或者控制研磨废的循环流量。

62.在其他实施例中,供液缓冲槽100上还可设置温度检测模块,例如,温度检测模块可以是温度传感器等,以对供液缓冲槽100中研磨液300的温度进行检测,提供满足研磨要求温度的研磨液300。

63.在一些实施例中,供液缓冲槽100上还可设置搅动模块,例如搅拌器等,对供液缓冲槽100中的研磨液300进行均匀化作业,防止研磨颗粒的聚集或沉淀。

64.在其他可选实施例中,可利用设置一个供液缓冲槽100,对多个研磨机台200同时进行研磨液300的供应。例如,可通过在供应管108上分设多个对接各个研磨机台200的第二供应管段107,对多个研磨机台200同时进行研磨液300的供应。并且,可以设置使各研磨机

台200与供液缓冲槽100之间具有不同的高度差,以适应各研磨机台200的不同压力需求。还可针对各研磨机台200之间的不同高度差,将供液缓冲槽100设置在靠近高度差相对较小的研磨机台200位置,以缩短对应的第二供应管段107长度,减少管路上的输送压损。

65.在一可选实施例中,可利用一个支架,用于对供液缓冲槽100进行安装。并且,可在支架上按不同高度设置多个安装位,以根据机台控制阀203的不同压力要求,调节供液缓冲槽100在支架上的对应安装高度。

66.在一较佳实施例中,控制箱201可设有pid控制器,用于对本发明的上述研磨液供应装置的研磨液供应过程进行控制。

67.下面结合附图和具体实施方式,对本发明的一种研磨液供应系统进行详细说明。

68.请参阅图2,其显示本发明一较佳实施例的一种研磨液供应系统的结构。如图1所示,本发明的一种研磨液供应系统,包括上述例如图1所示的含有供液缓冲槽100的研磨液供应装置,以及外部供应管路410。

69.请参阅图2。在一较佳实施例中,外部供应管路410可包含在例如研磨液输送系统400中。

70.其中,外部供应管路410上可依次设有研磨液原液桶420、研磨液混合槽430和研磨液补给箱440等站点。各站点之间分别通过输送管路进行连接。

71.研磨液原液桶420用于储存研磨液原液,一般可为商品研磨液原液。

72.研磨液原液可被泵送到研磨液混合槽430中,进行稀释或与添加的其他配料进行混合。

73.经混合后的研磨液300(混合液或稀释液)可被泵送到研磨液补给箱440中,并通过研磨液补给箱440形成对供液缓冲槽100的循环供给。

74.输送管路的走向例如可以是图示的沿研磨液原液桶420、研磨液混合槽430和研磨液补给箱440进行研磨液的单向输送,但不限于此。

75.研磨液输送系统400可采用通常的配置。

76.请参阅图2。外部供应管路410上的研磨液补给箱440,可以用于研磨液300的循环补给。

77.具体地,研磨液补给箱440上可设有研磨液循环管路(包含于外部供应管路410上)。研磨液循环管路例如可包括循环出口支路411和循环进口支路412。循环出口支路411和循环进口支路412分别连接供液缓冲槽100。

78.在一较佳实施例中,循环出口支路411的一端可连接在研磨液补给箱440的下端上;循环出口支路411的另一端可通过含有歧管阀的阀歧管箱(valve manifold box)450中对应的歧管阀与进液管101相连接。

79.在一较佳实施例中,循环进口支路412的一端可连接在研磨液补给箱440的例如侧面上;循环进口支路412的另一端可通过含有歧管阀的阀歧管箱450中对应的歧管阀与排液管110相连接。

80.循环出口支路411和循环进口支路412之间,也可以通过阀歧管箱450的转接功能,进行直接连通。

81.由研磨液原液桶420、研磨液混合槽430传输到研磨液补给箱440中的研磨液300,可进一步通过阀歧管箱450的配置,由循环出口支路411经进液管101导入至供液缓冲槽100

中。同时,供液缓冲槽100中的研磨液300可通过排液管110经阀歧管箱450的配置,由循环进口支路412进入供液缓冲槽100中,从而实现研磨液300的动态循环。

82.当排液管110上的排液管阀e处于关闭状态时,由循环出口支路411流出的研磨液300中的部分,可通过阀歧管箱450的配置,沿循环进口支路412回流至研磨液补给箱440中形成循环。

83.当进液管101上的进液管阀a处于关闭状态时,由循环出口支路411流出的研磨液300,将通过阀歧管箱450的配置,沿循环进口支路412全部回流至研磨液补给箱440中形成循环。

84.当进液管101上的进液管阀a和排液管110上的排液管阀e都处于关闭状态时,由循环出口支路411流出的研磨液300,将通过阀歧管箱450的配置,沿循环进口支路412全部回流至研磨液补给箱440中形成自循环。

85.研磨液在研磨液原液桶420、研磨液混合槽430、研磨液补给箱440与供液缓冲槽100之间的每一级传输,都可以通过安装在管路上的供液泵提供的传输压力加以实现。

86.下面结合附图和具体实施方式,对本发明的一种研磨液供应方法进行详细说明。

87.请参阅图1-图2。本发明的一种研磨液供应方法,可包括以下步骤:

88.步骤s1:将研磨液300导入设于研磨机台200上方的供液缓冲槽100;

89.步骤s2:将供液缓冲槽100中的研磨液300通过重力作用进一步供应至研磨机台200。

90.在一较佳实施例中,步骤s1中,可利用上述例如图2所示的研磨液供应系统,将配制好的研磨液300由研磨液原液桶420、研磨液混合槽430和研磨液补给箱440逐级泵送至供液缓冲槽100中进行缓存。并可借助流量传感器、液位传感器、压力传感器等检测模块,以及各个阀门的开关组合,结合供液缓冲槽100的容量,通过流量、压力及时间等的组合控制,实现对供应至供液缓冲槽100中的研磨液300的液位、压力、排出流量等的动态循环控制。

91.也可采用其他的适用方式,将研磨液300导入供液缓冲槽100中。

92.在一较佳实施例中,步骤s2中,可利用上述例如图1所示的研磨液供应装置,具体地,可利用配置有进液管101、供应管108、进气管103、进水管102和排液管110等管路,以及配置有液位传感器等检测模块的供液缓冲槽100,当通过进液管101被导入的研磨液300的液位被检测到处于供液缓冲槽100上的高液位hi与低液位lo之间,从而具有一定的预定储存量时,可通过将供应管阀d打开,使供液缓冲槽100中的研磨液300通过自身重力作用,由供应管108的第一供应管段106降落,经过滤器109的过滤后,通过供应管108的第二供应管段107进一步供应至研磨机台200的机台控制阀203,再由机台控制阀203分配至研磨盘202进行研磨工艺。

93.在上述供应研磨液300的过程中,可通过设置供液缓冲槽100与研磨机台200之间的高度差(落差),也即通过设置供液缓冲槽100与研磨盘202之间的高度差,提供满足研磨机台200端压力(研磨液出口液压)的研磨液300。

94.例如,研磨机台200端的压力一般需要达到10psi。研磨液密度一般与水接近,以水的密度作为参考,可根据公式10psi=68.95kpa=7.03m高度h2o,从而得到供液缓冲槽100与研磨盘202之间的高度差应不小于7.03m的计算结果。可按照上述计算结果,将供液缓冲槽100安装在研磨盘202上方至少7.03m的位置处。

95.在一较佳实施例中,如果因场地限制等,造成供液缓冲槽100的安装高度不够,或者供液缓冲槽100安装后,研磨机台200端产生新的高于例如上述10psi的特殊压力需求的问题时,可利用设有的进气管103,在将供液缓冲槽100中的研磨液300通过重力作用供应至研磨机台200的过程中,通过进气管103向供液缓冲槽100中通入例如氮气等的气体进行增压,对因供液缓冲槽100与研磨机台200之间的高度差的不足(或新的压力提高需求)带来的研磨机台200侧的研磨液出口液压损失(不足)进行弥补。

96.在一较佳实施例中,在将供液缓冲槽100中的研磨液300通过重力作用供应至研磨机台200的过程中,由于研磨液300会产生自然消耗,如果不能通过进液管101进行研磨液300的及时补充,就会造成研磨液液面301的降低,从而导致研磨机台200侧的研磨液出口液压的逐渐减小。此时,可通过进气管103向供液缓冲槽100中通入例如氮气等的气体进行增压,对因供液缓冲槽100中研磨液液面301降低带来的研磨机台200侧的研磨液出口液压损失进行弥补。

97.在一较佳实施例中,在将供液缓冲槽100中的研磨液300通过重力作用进一步供应至研磨机台200的过程中,如果发生研磨液出口液压升高而不能满足生产要求的情况时,可通过对供应路径中的部分研磨液300进行分流,以降低研磨机台200侧的研磨液出口液压。例如,可通过打开排液管110,将部分研磨液300由供应管108的第一供应管段106分流至研磨液补给箱440中,实现对研磨液出口液压的减压。

98.在一较佳实施例中,在将供液缓冲槽100中的研磨液300通过重力作用进一步供应至研磨机台200的过程中,当研磨液300因使用消耗达到低液位lo时,可利用液位传感器发出的需求补液信号,通过pid控制器进行自动补液控制;当补液到达高液位hi时,可利用液位传感器发出的停止补液信号,通过pid控制器进行停止补液控制,从而可实现对供液缓冲槽100进行自动补液控制。

99.同时,根据研磨机台200的实时使用需求,可通过pid控制器进行补液、供应、排液、循环等之间在流量上的配比计算,使供液缓冲槽100中的研磨液300保持在相对平稳的液位高度上,辅以向供液缓冲槽100中输入增压气体的调节手段,使得研磨机台200端的压力保持在相对稳定的范围内,实现最大程度降低研磨液300在供应过程中的流量和压力波动。

100.综上,本发明通过在研磨机台200上方设置供液缓冲槽100,将研磨液300先由外部供应管路410供应到供液缓冲槽100中,再通过重力作用进一步将研磨液300供应至研磨机台200,利用重力供应具有的压力稳定性较强,不会出现流量波动的特点,有效解决了现有研磨液在供应过程中由于泵的循环造成的流量和压力波动问题;并且,还可通过向供液缓冲槽100中通入气体进行增压,或通过对供应路径中的部分研磨液300进行分流,实现对研磨液出口液压进行调节的需求。同时,通过设置供液缓冲槽100,还可在针对外部供应管路410出现配比不准确或者供应停止进行事故处理时,仍保证有一定量的研磨液300可以供给研磨机台200,避免对研磨机台200的正常生产造成影响。

101.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1