一种高强耐热铸造铝硅合金及其热处理方法

1.本发明属于工业用铝合金及制造领域,具体涉及一种高强耐热铸造铝硅合金及其热处理方法。

背景技术:

2.al-si系合金由于铸造性能好、热膨胀系数小和良好的耐磨性能等特点,广泛应用于交通运输和航空航天等领域。其中,以al-si-mg和al-si-cu系为代表的亚共晶/共晶铝硅合金由于具有较高强度和良好的塑性,在工业领域获得了广泛应用,典型牌号有中国的zl101、zl105、zl107,以及美国的a356、a319等。

3.al-si合金中一般通过添加mg、cu元素,引入mg2si和al2cu析出强化相,进而提高合金的室温强度。但合金中mg、cu含量应控制在较低的范围内,过量的mg元素将形成汉字状难溶的mg2si相,导致室温塑性下降,而过量的cu元素容易引起显微缩松和成分偏析等铸造缺陷,因此工业应用的亚共晶铝硅合金室温强度一般低于350mpa。此外,由于mg2si和al2cu析出相在高温下容易发生粗化,引起高温强度的下降,亚共晶铸造铝硅合金的使用温度一般低于200℃。

4.中国发明专利cn102912196 b公开了一种铝硅镁系铸造铝合金及其制备方法,合金的最高室温抗拉强度达到340mpa。中国发明专利cn110129629 b公开了耐热铸造al-si-ni-cu铝合金及重力铸造制备,包括按质量百分数计的如下元素:10.5-12.0%si、2.0-5.0%ni、2.0-4.0%cu、0.05-0.2%mg、0.1-0.5%cr、0.01-0.04%sr、0.65-0.9%m、0.1-0.5%fe,余量为al,其中m为ti、zr、v中至少两种元素。该专利中的铸造耐热铝合金350℃瞬时抗拉强度在115mpa-130mpa之间,但室温抗拉强度低于300mpa,塑性低于1.5%。中国发明专利cn111304500 a公开的一种用于高功率密度活塞的的铸造铝合金,包括按质量百分数计的如下元素:si:11.0~12.6%,cu:3.5~4.5%,mg:0.7~1.2%,ni:2.2~3.2%,fe:0.6~0.8%,mn:0.25~0.35%,sc:0.10~0.15%,zr:0.13~0.17%,ti:0.13~0.17%,v:0.08~0.12%,余量为al和不可避免的杂质。铸造铝合金的室温抗拉强度为325~379mpa,延伸率1.0-1.8%。中国发明专利cn105568082 b公开了一种al-si-cu-mg铸造合金的热处理方法,si:5.5~6.5%,cu:1.8~2.2%,mg:0.45~0.55%,其余为al,其中cu/mg比为4:1,采用双级固溶和双级时效的方法,合金的最高抗拉强度可以达到364mpa,但延伸率仅有2.3%。

5.综上可知,目前的铸造铝硅合金室温强度难以突破400mpa,限制了铸造铝硅合金在工业领域的进一步应用,因而,开发出一种具有高的室温强度和更高使用温度的亚共晶铝硅合金具有重要的应用价值。

技术实现要素:

6.本发明为了解决现有亚共晶铸造铝硅合金在室温和250℃下强度偏低的问题,提供了一种高强耐热铸造铝合金及其热处理方法。该合金经重力铸造后,室温抗拉强度大于

420mpa、延伸率大于4%;250℃抗拉强度大于290mpa、延伸率大于9.5%。

7.本发明完整的技术方案包括:

8.一种高强耐热铸造铝硅合金材料,该合金由电解铝、纯镁以及al-si、al-cu、al-sc、al-sr、al-zr和al-tic中间合金熔炼和铸造而成,其特征在于:该材料的化学成分按照重量百分数的组成如下:

9.si:7.0~10.0%,cu:2.0~5.0%,mg:0.15~0.45%,tic:0.1~1.0%,sc≤0.3%,sr≤0.08%,zr≤0.30%,其中sc、sr、zr元素含有其中两种,其余为al和不可避免的杂质。

10.上述高强耐热铸造铝硅合金的热处理方法是:

11.(1)高强耐热铸造铝硅合金采用双级固溶,其中一级温度为480~495℃,处理时间为8~15h,二级温度为500~520度,处理时间为3~8h。

12.(2)对双级固溶处理后的合金在50~80℃的温水中进行冷却。

13.(3)对冷却后的铸造合金采用双级时效处理,其中一级时效温度为170~190℃,处理时间为5~10小时,二级时效温度为210~260℃,处理时间0.5~3小时。

14.作为优选方案,所述高强耐热铸造铝硅合金的原料组分及其重量百分比分别为:si:7.0~8.0%,cu:3.2~4.5%,mg:0.2~0.4%,sc:0.05~0.2%,sr:0.01~0.04%,tic:0.2~0.5%,其余为al和不可避免的杂质。

15.作为优选方案,所述高强耐热铸造铝硅合金的原料组分及其重量百分比分别为:si:7.0~8.0%,cu:3.2~4.5%,mg:0.2~0.4%,sc:0.05~0.2%,zr:0.1~0.25%,tic:0.2-0.5%,其余为al和不可避免的杂质。

16.作为优选方案,所述高强耐热铸造铝硅合金的原料组分及其重量百分比分别为:si:8.5~10.0%,cu:2.3~3.0%,mg:0.15~0.25%,sr:0.01~0.04%,zr:0.1~0.25%,tic:0.5~1.0%,其余为al和不可避免的杂质。

17.作为优先方案,所述高强耐热铸造铝硅合金中tic以原位自生法制备的al-tic中间合金的形式加入,tic粒子的平均直径小于250nm。

18.本发明相对于现有技术的优点在于:

19.(1)通过控制主合金化元素si含量,使其在7.0-10.0%之间,保证合金具有良好的铸造流动性。

20.(2)通过加入cu、mg在热处理过程中产生时效强化效果,并将cu、mg的含量控制在适当的范围内,提高高热稳定性q-al5mg8si6cu2相的析出数量。

21.(3)通过加入微量sc、zr元素并配合适当的热处理工艺提高q相在高温下的热稳定性。

22.(4)通过加入原位自生法制备的al-tic中间合金,利用高润湿性的tic粒子增加凝固过程过冷度,细化共晶组织,降低含铜铸造铝硅合金容易引起的显微缩松和成分偏析,同时tic粒子和q相的协同强化作用可以提升合金的高温力学性能。

23.(5)为了提高合金的铸造性能、室温和高温力学性能,本发明采用了针对性地成份配伍方法和热处理工艺。虽然选用的合金元素和采用的双级固溶和双级时效的热处理方法已经在现有技术中得到应用,但是本案采取了特殊的成份配伍方法,并且对于特定组分铸造合金的双级固溶温度和时间不仅可以在不产生过烧的前提下保证cu、mg元素充分溶入基

体中,同时可以降低al基体和tic粒子之间的不良界面反应;本案的双级时效处理温度和时间可以充分调动si、cu、mg元素以及微量sc、zr元素的迁移,使析出相具有更高的高温热稳定性,产生了意想不到的效果,甚至是克服了一定本领域技术的技术偏见。

附图说明

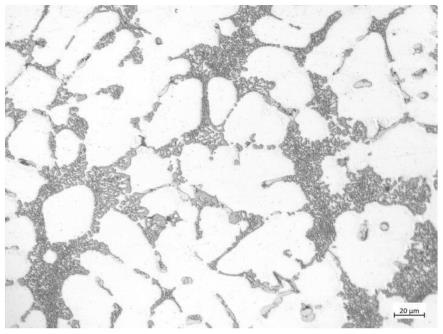

24.图1为实施例1双级时效态合金的光学组织。

25.图2为实施例1在室温和高温下的典型拉伸曲线。

26.图3为实施例3双级时效态合金的光学组织。

27.图4为实施例5双级时效态合金的光学组织。

具体实施方式

28.下面结合具体实施例对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本发明。

29.一种高强耐热铸造铝合金,其原料组分及重量百分比分别为:si:7.0~10.0%,cu:2.0~5.0%,mg:0.15~0.45%,tic:0.1~1.0%,sc≤0.3%,sr≤0.08%,zr≤0.30%,其中sc、sr、zr元素含有其中两种,其余为al和不可避免的杂质。

30.在上述的组分配比中,经过反复对比,以下三种组分配比的性能较好:

31.(1)高强耐热铸造铝硅合金的原料组分及其重量百分比为:si:7.0~8.0%,cu:3.2~4.5%,mg:0.2~0.4%,sc:0.05~0.2%,sr:0.01~0.04%,tic:0.2~0.5%,其余为al和不可避免的杂质。

32.(2)高强耐热铸造铝硅合金的原料组分及其重量百分比为:si:7.0~8.0%,cu:3.2~4.5%,mg:0.2~0.4%,sc:0.05~0.2%,zr:0.1~0.25%,tic:0.2-0.5%,其余为al和不可避免的杂质。

33.(3)高强耐热铸造铝硅合金的原料组分及其重量百分比为:si:8.5~10.0%,cu:2.3~3.0%,mg:0.15~0.25%,sr:0.01~0.04%,zr:0.1~0.25%,tic:0.5~1.0%,其余为al和不可避免的杂质。

34.上述高强耐热铸造铝合金以电解铝、纯镁、al-20si、al-50cu、al-2sc、al-5zr、al-5sr和al-5tic中间合金为原料,其中al-5tic中间为采用原位自生反应法自制,tic粒子平均直径200nm。采用电阻炉和金属型重力铸造方法制备合金铸造,并对铸锭进行双级固溶和双级时效处理。下面分别采用六个实施例对本发明优选的组分配比进行说明:

35.实施例1:

36.本实施例采用上述(1)中的组分配比,由以下重量百分比的组分配制而成:si:7.3%、cu:3.8%、mg:0.32%、tic:0.35%、sc:0.15%、sr:0.02%,余量为al和不可避免的杂质。

37.铝合金铸锭在490℃固溶保温10小时,随后升温到505℃保温5小时,60℃温水淬火冷却至室温;对双级固溶态试样在180℃保温8小时,随后升温至230℃保温1小时进行双级时效。

38.采用光学显微镜对双级时效态合金的显微组织进行分析,如图1所示。利用万能力学试验机对合金的室温和250℃的拉伸性能进行测试,典型的拉伸曲线如图2所示。

39.实施例2:

40.本实施例采用上述(1)中的组分配比,由以下重量百分比的组分配制而成:si:7.8%、cu:3.4%、mg:0.35%、tic:0.21%、sc:0.12%、sr:0.02%,余量为al和不可避免的杂质。

41.铝合金铸锭在485℃固溶保温12小时,随后升温到515℃保温5小时,60℃温水淬火冷却至室温;对双级固溶态试样在180℃保温10小时,随后对等温时效处理后的合金以15℃/min的速率升到260℃,随后以5℃/min的速率降到室温进行双级时效。双级时效态合金的光学组织与实施例1基本相同,其室温和250℃下的拉伸性能如表1所示。

42.尤其是,本实施例二级时效的非等温时效确定方法是基于原位电阻测量获得的,具体包括:步骤1,针对不同厚度的铝合金板进行制样,在某一厚度板材a中心区制备块状试样,以及在所有厚度板材中心处制备电阻丝;优选的,电阻丝的制备是将所有厚度板材中心处沿轧制方向进行机加工长15mm、宽1.5mm、高1.5mm的电阻丝;

43.步骤2,对板材a试样依次进行不同恒定升温速率的升温时效和硬度测试,确定各升温速率下试样的性能高温温度转变区间;优选的,升温时效是从初始温度(室温~100℃)以恒定速率(5-60℃/h)升温至目标温度(150℃-300℃);更优选的,试样在初始温度时的硬度为h0,升温时效过程中,存在对应试样峰值硬度hf的第一温度tf,且在tf以下温度,硬度值随温度单调递增,在tf以上温度,硬度值随温度单调递减,因而高温温度转变区间的确定方法为,获得升温过程试样硬度值为时对应的两个温度,作为高温温度转变区间的两端温度。

44.步骤3,在确定的高温温度转变区间选择不同的温度值,并针对每个温度值采取不同的升降温速率以制定板材a的不同非等温升降温复合时效工艺,按照每个工艺依次进行升降温复合时效,并对试样的力学性能拉伸和电导率进行测定,根据测定结果确定板材a的最佳升降温复合时效工艺ya;

45.升降温复合时效工艺ya包括初始温度、目标温度和升降温速率三个参数;

46.优选的,升降温复合时效工艺是从初始温度以恒定速率升温至高温温度转变区间内选定的温度,再以该恒定速率降温至初始温度;

47.步骤4,在工艺ya下进行板材a电阻丝的原位加热测量,得到板材a电阻丝相对相变量αa;相对相变量αa是指工艺ya下时效结束时的电阻差变化值与完全析出时的电阻差变化值之比;工艺ya下时效结束时的电阻差变化值是初始态电阻差减去工艺ya下时效结束时的电阻差;初始态电阻差为在初始温度时,铝合金与纯铝的电阻之差;工艺ya下时效结束时的电阻差是指工艺ya下时效结束时铝合金与同一温度下纯铝的电阻之差;完全析出时的电阻差变化值获得方法是:将工艺ya下时效过程中的电阻差与温度的关系曲线进行指数二项分布拟合,再用初始态电阻差减去得到的拟合渐进值,即为完全析出时的电阻差变化值。

48.步骤5,根据工艺ya制定其他厚度板材的备选升降温复合时效工艺y

x

,分别利用原位加热测量确定工艺y

x

下其他厚度板材的相对相变量α

x

,将|α

a-α

x

|最小的工艺做为该厚度板材的最佳升降温复合时效工艺。

49.具体为先在某一恒定的升降温速率下,选择不同温度值进行原位加热测量,并选择|α

a-α

x

|最小的温度值,随后在此温度值下以不同的升降温速率进行原位加热测量,选择|

α

a-α

x

|最小的升降温速率;

50.实施例3:

51.本实施例采用上述(2)中的组分配比,由以下重量百分比的组分配制而成:si:7.1%,cu:3.9%,mg:0.33%,sc:0.15%,zr:0.13%,tic:0.3%,其余为al和不可避免的杂质。

52.铝合金铸锭在490℃固溶保温10小时,随后升温到510℃保温5小时,60℃温水淬火冷却至室温;对双级固溶态试样在180℃保温8小时,随后升温至240℃保温1小时进行双级时效。双级时效态合金的光学组织如图3所示,其室温和250℃下的拉伸性能如表1所示。

53.实施例4:

54.本实施例采用上述(2)中的组分配比,由以下重量百分比的组分配制而成:si:7.6%,cu:3.5%,mg:0.26%,sc:0.08%,zr:0.21%,tic:0.41%,其余为al和不可避免的杂质。

55.铝合金铸锭在490℃固溶保温8小时,随后升温到510℃保温6小时,60℃温水淬火冷却至室温;对双级固溶态试样在175℃保温8小时,随后升温至230℃保温2小时进行双级时效。双级时效态合金的光学组织与实施例3基本相同,其室温和250℃下的拉伸性能如表1所示。

56.实施例5:

57.本实施例由以下重量百分比的组分配制而成:si:9.3%、cu:2.9%、mg:0.19%、tic:0.31%、sr:0.03%、zr:0.17%,余量为al和不可避免的杂质。

58.铝合金铸锭在490℃固溶保温8小时,随后升温到510℃保温6小时,60℃温水淬火冷却至室温;对双级固溶态试样在175℃保温8小时,随后升温至230℃保温2小时进行双级时效。双级时效态合金的光学组织如图4所示,其室温和250℃下的拉伸性能如表1所示。

59.实施例6:

60.本实施例由以下重量百分比的组分配制而成:si:8.7%、cu:2.7%、mg:0.32%、tic:0.72%、sr:0.02%、zr:0.22%,余量为al和不可避免的杂质。

61.铝合金铸锭在485℃固溶保温10小时,随后升温到515℃保温5小时,60℃温水淬火冷却至室温;对双级固溶态试样在180℃保温8小时,随后升温至230℃保温1小时进行双级时效。双级时效态合金的光学组织与实施例5基本相同,其室温和250℃下的拉伸性能如表1所示。

62.表1高强耐热铸造铝合金室温和250℃拉伸性能

[0063][0064]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1