钛合金内高压制备方法与流程

1.本发明涉及钛合金技术领域,尤其涉及一种钛合金内高压制备方法。

背景技术:

2.钛合金由于其具有比强高、耐腐蚀、生物相容性好等特点,在航空航天、医学、化工等领域应用广泛。钛合金由于活性高,难于熔炼,同时加工难度极大,钛合金及其相关零件的制备难度极大。利用氢元素可以细化钛合金的组织,提高加工性能以及热塑性,最后通过除氢可以达到很好的应用。但是通常钛合金加入的氢含量有限。通过给熔体添加氢元素是一项快速便捷的方法,但是随着添加氢的增加,氢气的饱和蒸汽压相应增加。由于氢气易爆炸,因此非常危险性,而且随着氢含量的增加,在凝固结晶过程中还容易形成气孔,降低零件的质量,甚至引起零件报废。

技术实现要素:

3.本发明所要解决的技术问题是提供一种能够最大化实现金属内部存氢,形成较多的亚结构和氢化物,并避免凝固过程中形成气泡的钛合金内高压制备方法。

4.为解决上述技术问题,本发明所采取的技术方案是:一种钛合金内高压制备方法,其特征在于包括如下步骤:测定单个感应加热器熔炼及温度迁移功率w;将上钛合金原材料块和下钛合金原材料块置于同质坩埚中,并将氢化钛粉末置于下钛合金原材料块下端的第一凹槽与同质坩埚底部形成的封闭结构内;通过抽拉杆下降同质坩埚使其氢化钛粉末位于炉体内的冷却池中冷却液的液面以下;安装同质凝块至水冷夹持,并通过冷却杆使得同质凝块进入凝块冷却管中间进行冷却;将炉体抽真空至《0.1pa,然后通过炉体上的充气管向炉体内充入惰性气体至压力值p1,p1》 p0;然后启动第一感应加热器、第二感应加热器和第三感应加热器给上钛合金原材料和下钛合金原材料进行加热,使得上钛合金原材料和部分下钛合金原材料熔化;待上钛合金原材料和下钛合金原材料熔化稳定以后,停止第一感应加热器、第二感应加热器和第三感应加热器的加热;控制冷却杆快速降下同质凝块使得上部熔体与同质凝块快速凝固在一起形成凝壳;根据观察窗观察熔体表面的状态,直至形成完整的上部凝壳;此时氢化钛粉末完全处于封闭空间中;冷却杆及同质凝块可预防下部凝壳形成内熔池内的高压导致凝壳炸裂,并保持低温获得足够低的温度,提高凝壳上部开放侧的强度;启动抽拉杆,以5-30mm/h的速度上升同质坩埚,同时冷却杆以相同的速率向上运动,直至放置氢化钛粉末的区域进入熔炼区,停止抽拉杆和冷却杆的运动;启动第四感应加热器,启动功率为w;稳定10-30min后,此时第四感应加热器的加热区域的同质坩埚中形成内熔池,内熔池内部富含氢元素,由于凝壳提供了内高压的环境使得内熔池内能够溶解更多的氢元素,并形成内高压环境;然后再次启动抽拉杆,以1-20mm/h的速率下降同质坩埚,同时冷却杆以相同的速率向下运动;随着同质坩埚进入冷却池中,下凝壳内表面开始凝固,

凝固后将氢原子固溶在基体中,同时生长界面排出氢原子及其他的合金元素至内熔池中,氢在生长界面的成分过冷会诱导新的晶核的形成,细化凝固组织;同时上凝壳内表面由于进入第四感应加热器区域的高温区不断熔化,下凝壳内表面凝固释放的氢原子及其他的合金元素也加速上凝壳表面的熔化;由于上凝壳内表面基本不含氢元素,因此其熔化又会降低内熔池内的氢含量,抵消因为下凝壳排出氢原子造成氢浓度的增加;随着抽拉杆的向下运动,内熔池在铸锭中实现相对于第四感应加热器的位置基本相对静止,内熔池在铸锭中实现温度梯度迁移,同时不断的将氢原子通过下凝壳内表面固溶在凝固基体中。

5.在后续运动中始终通过观察窗观测表面凝壳的状态,同时通过压力表测试炉体内部的压力状态;如果压力以0.05mpa/min以上的速率上升,快速停止第四感应加热器的加热,打开排气管;检测内熔池破裂位置,根据凝壳的尺寸修正第四感应加热器的功率;若无上述步骤所述问题,则进行本步骤;通过炉体顶部的红外测温仪时刻检测同质凝块表面温度;当同质凝块表面温度达到0.8tm后,停止加热第四感应加热器;并打开充气管和排气管,使其流量相等,对装置和铸锭进行快速风冷,待铸锭冷却至室温,关闭充气管和排气管;然后给炉体抽真空至《0.1pa,启动第一感应加热器、第二感应加热器、第三感应加热器、第四感应加热器,使得铸锭的整体温度达到0.6-0.9tm,同时抽真空脱氢处理80-200小时,进一步通过相转变及氢化钛分解细化微观组织;真空处理完毕后,停止设备的运行,冷却铸锭至室温,炉体放气至常压,打开炉体,松开同质凝块和水冷夹持,取出铸锭,完成钛合金的制备。

6.进一步的技术方案在于:测定单个感应加热器温度迁移功率w的方法如下:根据铸锭中添加平均氢元素的量,计算出当量元素的质量,并将当量元素块放入上测试棒与下测试棒之间的卡槽中,上测试棒的边缘设置测试管;然后将上测试棒与下测试棒及当量元素块放入同质坩埚中;使得上测试棒与下测试棒的交界面置于第四感应加热器中心位置,然后向测试管中插入探针,测试管底部距离测试棒的底部的距离为设计内熔池的体积的一半;启动第四感应加热器,并逐渐增加其功率,直至探针下降,此时的功率w代表内熔池的边缘已经接近同质坩埚;功率w为温度梯度迁移使用功率;根据探针深度的变化,获得内熔池的体积,并根据设计氢的含量,计算饱和蒸汽压p0。

7.进一步的技术方案在于:上钛合金原材料和下钛合金原材料的成分相同。

8.进一步的技术方案在于:所述同质坩埚以及同质凝块与钛合金原材料块和下钛合金原材料块相同。

9.进一步的技术方案在于:测定单个感应加热器温度迁移功率w时,使用的当量元素为与氢元素一样可以降低钛合金熔点的其他元素,如ni、cu、zn等元素;使用当量元素的量为与铸锭中内熔池的设计氢含量所引起钛合金熔点降低相同数值的量。

10.采用上述技术方案所产生的有益效果在于:本发明所述制备方法通过在水冷铜坩埚内进行多段感应熔炼,将装有原材料的同质坩埚放置在水冷铜坩埚内,同时将金属氢化物置于同质坩埚冷区。熔炼后通过降温和同质凝块使得同质坩埚与熔体表面迅速形成凝壳,创造内高压环境,然后给金属氢化物区域加热形成内熔池,在凝壳内氢元素进入熔体,然后进行内熔池在铸锭内进行温度梯度迁移,将氢原子分布在铸锭中,通过高温除氢,实现铸锭组织的细化。该方法能够大幅提高提高金属内部存氢量,形成较多的亚结构和氢化物,并避免凝固过程中形成气泡,通过真空除氢,优化了熔炼钛合金的组织。

附图说明

11.下面结合附图和具体实施方式对本发明作进一步详细的说明。

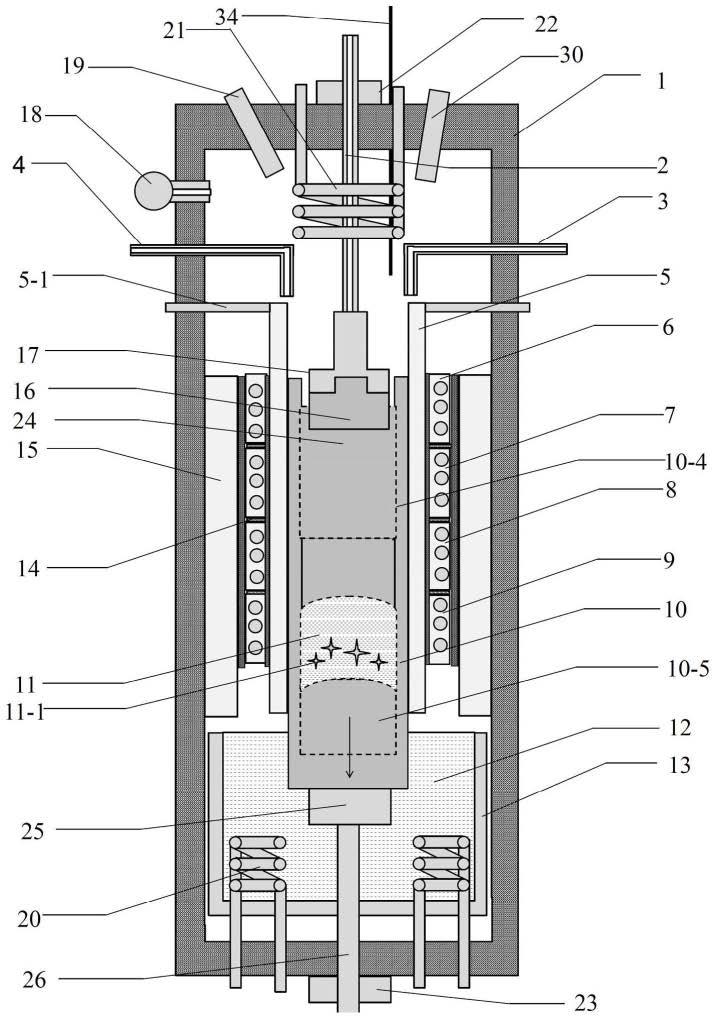

12.图1 是本发明实施例中所述制备装置的结构示意图;图2 是本发明实施例中测试棒的结构示意图;图3 是本发明实施例中感应加热器的结构示意图;图4 是本发明实施例中测试内凝壳形成及加热功率的结构示意图;图5 是本发明实施例测试方法中炉体及原材料装配示意图;图6 是本发明实施例测试方法中上部原材料熔炼示意图;图7 是本发明实施例测试方法中上部凝壳形成示意图;图8 是本发明实施例测试方法中停止加热并上升同质坩埚示意图;图9 是本发明实施例测试方法中启动第四感应加热器并形成内熔池示意图其中:1:炉体;2:冷却杆;3:排气管;4:充气管;5:水冷铜坩埚;5-1:坩埚冷却管;6:第一感应加热器; 7:第二感应加热器;8:第三感应加热器; 9:第四感应加热器;10:同质坩埚;10-1:上钛合金原材料;10-2:下钛合金原材料; 10-3:氢化钛粉末;10-4:上凝壳;10-5:下凝壳;11:内熔池;12:冷却液;13:冷却池;14:第一绝缘隔层;15:隔热板;16:同质凝块;17:水冷夹持;18:压力表;19:观察窗;20:冷却盘管; 21:凝块冷却管;22:第二驱动装置;23:第一驱动装置; 24:初始凝壳;25:托盘;26:抽拉杆;27:水冷铜体;28:第二绝缘隔层;29:水冷感应线圈;30:红外测温仪;31:上测试棒;31-1:测试管;32:下测试棒;33:当量元素块;34:探针。

具体实施方式

13.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

15.如图1所示,本发明实施例公开了一种钛合金内高压制备装置,所述装置包括:炉体1,所述炉体1的底部设置有冷却池13,所述冷却池13内设置有冷却液12,抽拉杆26的下端位于所述炉体1外,抽拉杆26的上端位于炉体1内且该端穿过所述冷却池13的底部与托盘25固定连接,位于炉体1外的抽拉杆26的端部设置有第一驱动装置23,所述第一驱动装置23用于驱动所述抽拉杆26进行升降,所述冷却池13内设置有若干个冷却盘管20,所述冷却盘管20的冷却液进出端位于所述炉体1外;所述托盘25的上侧固定有同质坩埚10,所述同质坩埚10的外侧套设有水冷铜坩埚5,所述水冷铜坩埚5通过坩埚冷却管5-1固定到所述炉体1内,所述水冷铜坩埚5的外侧从上到下依次套设有第一感应加热器6、第二感应加热器7、第三感应加热器8以及第四感应加热器9;所述第一感应加热器6与第二感应加热器7之间,第二感应加热器7与第三感应加热器8之间以及第三感应加热器8与第四感应加热器9之间分别通过第一绝缘隔层14进行分隔,用于放置加热器之间相关干扰,实现单独控制。如图3所示,所

述第一感应加热器、第二感应加热器、第三感应加热器以及第四感应加热器的外部为水冷铜体27,内部安装水冷感应线圈29,水冷铜体27和水冷感应线圈29之间通过第二绝缘隔层28进行绝缘。

16.所述感应器用于为同质坩埚10内的熔炼用原材料进行加热,所述加热器与所述炉体1的内壁之间设置有隔热板15,所述隔热板15用于防止同质坩埚10内部铸锭的内高压导致水冷铜坩埚5、各感应加热器和同质坩埚10的变形;所述水冷铜坩埚5上侧的炉体1上分别设置有与炉体相连通的充气管4与炉体1相连通的排气管3,所述炉体1内侧的顶部设置有凝块冷却管21,冷却杆2的一端位于炉体1外,冷却杆2的另一端延伸至所述炉体1内并穿过所述凝块冷却管21,位于炉体1内的冷凝杆21的端部设置有水冷夹持17,所述水冷夹持17上设置有同质凝块16,位于炉体1外的冷凝杆21上设置有第二驱动装置22,所述第二驱动装置22用于驱动所述冷凝杆21进行升降运动;所述炉体1的顶部设置有观察窗19和红外测温仪30,通过所述观察窗19观察水冷铜坩埚5内的熔体驼峰表面的状态和凝固情况,所述红外测温仪30用于测量同质凝块16的表面温度;探针34的一端位于炉体外,探针34的另一端从炉体1的顶部延伸至炉体1内并穿过所述凝块冷却管21,使得所述探针22的下端能够插入到同质坩埚5内。

17.进一步的,如图1所示,所述炉体1的内壁上设置有与其相连通的压力表18,所述压力表18用于测量所述炉体1内部的压力,通过设置压力表可以方便的监测所述炉体内的压力,有效的防止其过高。

18.本技术所述装置在进行熔炼时,在所述同质坩埚内设置有原材料,所述原材料包括上钛合金原料10-1、下钛合金原料10-2以及氢化钛粉末10-3,所述上钛合金原料10-1位于所述下钛合金原料10-2的上侧,且下钛合金原料10-2的下侧面设置有第一凹槽,所述氢化钛粉末10-3位于所述第一凹槽内,第一凹槽和同质坩埚10底部构成氢化钛粉末10-3的封闭中。

19.进一步的,所述装置在进行熔炼之前需要测定单个感应加热器熔炼及温度迁移功率w,在测量所述功率w时会使用到测试块,如图2所示,所述测试块包括上测试棒31、下测试棒32、当量元素块33以及测试管31-1,所述测试管31-1位于所述上测试棒31内,用于所述探针34插入,所述上测试棒31的下端面设置有第二凹槽,所述下测试棒32的上端面设置有第三凹槽,所述当量元素块33位于所述第二凹槽和第三凹槽围合成的空间内。

20.进一步的,如图1所示,所述排气管3和充气管4上设置有向下延伸的折弯,通过设置折弯可以有效的避免进气和排气的相关影响,且位于炉体1外的所述排气管3和充气管4上设置有控制阀,通过控制阀可有快速的控制排气管3和充气管4的通关,使其使用更方便。

21.相应的,本发明实施例还公开了一种钛合金内高压制备方法,所述制备方法使用所述制备装置,具体包括如下步骤:测定单个感应加热器温度迁移功率w:根据铸锭中添加平均氢元素的量,计算出当量元素的质量,并将当量元素块33放入上测试棒31与下测试棒32之间的卡槽中,上测试棒31的边缘设置测试管31-1;然后将上测试棒31与下测试棒32及当量元素块33放入同质坩埚10中;使得上测试棒31与下测试棒32的交界面置于第四感应加热器9中心位置,然后向测试管31-1中插入探针34,测试管31-1底部距离测试棒31的底部的距离为设计内熔池11的体积的一半;启动第四感应加热器9,并逐渐增加其功率,直至探针34下降,此时的功率w代表内

熔池11的边缘已经接近同质坩埚10;功率w为温度梯度迁移使用功率;根据探针深度的变化,获得内熔池11的体积,并根据设计氢的含量,计算饱和蒸汽压p0,如图4所示;将上钛合金原材料块10-1和下钛合金原材料块10-2置于同质坩埚10中,并将氢化钛粉末10-3置于下钛合金原材料块10-2下端的第一凹槽与同质坩埚10底部形成的封闭结构内;通过抽拉杆26下降同质坩埚10使其氢化钛粉末10-3位于炉体内的冷却池中冷却液12的液面以下;安装同质凝块16至水冷夹持17,并通过冷却杆2使得同质凝块16进入凝块冷却管21中间进行冷却,如图5所示;将炉体抽真空至《0.1pa,然后通过炉体上的充气管向炉体内充入惰性气体至压力值p1,p1》 p0,p0为氢的饱和蒸汽压;然后启动第一感应加热器6、第二感应加热器7和第三感应加热器8给上钛合金原材料10-1和下钛合金原材料10-2进行加热,使得上钛合金原材料10-1和部分下钛合金原材料10-2熔化,如图6所示;待上钛合金原材料10-1和下钛合金原材料10-2熔化稳定以后,停止第一感应加热器6、第二感应加热器7和第三感应加热器8的加热;控制冷却杆快速降下同质凝块16使得上部熔体与同质凝块16快速凝固在一起形成凝壳;根据观察窗19观察熔体表面的状态,直至形成完整的上部凝壳;此时氢化钛粉末10-3完全处于封闭空间中;冷却杆2及同质凝块16可预防下部凝壳形成内熔池11内的高压导致凝壳炸裂,并保持低温获得足够低的温度,提高凝壳上部开放侧的强度,如图7所示;启动抽拉杆26,以5-30mm/h的速度上升同质坩埚10,同时冷却杆2以相同的速率向上运动,直至放置氢化钛粉末10-3的区域进入熔炼区,停止抽拉杆26和冷却杆2的运动;启动第四感应加热器9,启动功率为w;稳定10-30min后,此时第四感应加热器9的加热区域的同质坩埚10中形成内熔池11,内熔池11内部富含氢元素,由于凝壳提供了内高压的环境使得内熔池11内能够溶解更多的氢元素,并形成内高压环境;然后再次启动抽拉杆26,以1-20mm/h的速率下降同质坩埚10,同时冷却杆2以相同的速率向下运动;随着同质坩埚10进入冷却池13中,下凝壳10-5内表面开始凝固,凝固后将氢原子固溶在基体中,同时生长界面排出氢原子及其他的合金元素至内熔池11中,氢在生长界面的成分过冷会诱导新的晶核的形成,细化凝固组织;同时上凝壳10-4内表面由于进入第四感应加热器9区域的高温区不断熔化,下凝壳10-5内表面凝固释放的氢原子及其他的合金元素也加速上凝壳10-4表面的熔化;由于上凝壳10-4内表面基本不含氢元素,因此其熔化又会降低内熔池11内的氢含量,抵消因为下凝壳10-5排出氢原子造成氢浓度的增加;随着抽拉杆26的向下运动,内熔池11在铸锭中实现相对于第四感应加热器9的位置基本相对静止,内熔池11在铸锭中实现温度梯度迁移,同时不断的将氢原子通过下凝壳10-5内表面固溶在凝固基体中,如图8-9所示;在后续运动中始终通过观察窗19观测表面凝壳的状态,同时通过压力表18测试炉体1内部的压力状态;如果压力以0.05mpa/min以上的速率上升,快速停止第四感应加热器9的加热,打开排气管3;检测内熔池11破裂位置,根据凝壳的尺寸修正第四感应加热器9的功率;若无上述步骤所述问题,则进行本步骤;通过炉体1顶部的红外测温仪30时刻检测同质凝块16表面温度;当同质凝块16表面温度达到0.8tm后,停止加热第四感应加热器9;并打开充气管4和排气管3,使其流量相等,对装置和铸锭进行快速风冷,待铸锭冷却至室温,关闭充气管4和排气管3;然后给炉体抽真空至《0.1pa,启动第一感应加热器6、第二感应加

热器7、第三感应加热器8、第四感应加热器9,使得铸锭的整体温度达到0.6-0.9tm,同时抽真空脱氢处理80-200小时,进一步通过相转变及氢化钛分解细化微观组织;真空处理完毕后,停止设备的运行,冷却铸锭至室温,炉体放气至常压,打开炉体,松开同质凝块16和水冷夹持17,取出铸锭,完成钛合金的制备。

22.进一步的,本技术中,上钛合金原材料和下钛合金原材料的成分相同。 所述同质坩埚10以及同质凝块16与钛合金原材料块10-1和下钛合金原材料块10-2相同。测定单个感应加热器温度迁移功率w时,使用的当量元素为与氢元素一样可以降低钛合金熔点的其他元素,如ni、cu、zn等元素。使用当量元素的量为与铸锭中内熔池11的设计氢含量所引起钛合金熔点降低相同数值的量。

23.综上,本发明实施例所述制备装置及制备方法通过在水冷铜坩埚内进行多段感应熔炼,将装有原材料的同质坩埚放置在水冷铜坩埚内,同时将金属氢化物置于同质坩埚冷区。熔炼后通过降温和同质凝块使得同质坩埚与熔体表面迅速形成凝壳,创造内高压环境,然后给金属氢化物区域加热形成内熔池,在凝壳内氢元素进入熔体,然后进行内熔池在铸锭内进行温度梯度迁移,将氢原子分布在铸锭中,通过高温除氢,实现铸锭组织的细化。该方法能够大幅提高提高金属内部存氢量,形成较多的亚结构和氢化物,并避免凝固过程中形成气泡,通过真空除氢,优化了熔炼钛合金的组织。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1