一种提升低合金钢硬度的热处理方法与流程

1.本发明涉及汽车金属零件热处理技术领域,尤其涉及一种提升低合金钢硬度的热处理方法。

背景技术:

2.桥壳作为主要支承汽车荷重的结构,其轻量化研究对中重型货车的整车轻量化具有重要意义。正常情况下,桥壳加载后只产生弹性变形,但是由于国内路况复杂、超载现象严重,当桥壳承受的静载荷,或经过凸凹路面产生的冲击载荷超过设计额定载荷时,在产生弹性变形同时,还产生永久塑性变形,易造成桥壳弯曲变形、断裂等情况,故需要桥壳具有较高的屈服强度以抵抗其塑性变形。目前,市场上的钢制桥壳通常采用高强钢或低合金钢两类桥壳材料。高强钢是指比普通钢而言,具有较高的区分强度和抗拉强度的钢板。低合金钢是指合金元素总量小于5%的合金钢。

3.采用高强钢作为桥壳材料,虽其屈服强度较高,抗加载变形能力较强,但其成形性性能较差,尺寸精度控制较难,从而导致零件废品率较高。若采用低合金钢作为桥壳材料,这种材料属于中等强度材料,其成形性及焊接性良好,但其屈服强度偏低,抗加载变形能力较弱,故需牺牲轻量化水平,提高零件厚度以保证应用性能。后期市场上出现了对低合金钢桥壳进行热处理的工艺,但是由于低碳钢不易淬火容易出现淬火软点,并且桥壳属于长轴大质量工件更加不容易淬火,所以低合金钢桥壳普遍存在轴头内轴承台处硬度低的现象,车桥在遇到超载或者瞬间冲击载荷过大的情况下容易断裂。

4.cn112195403a公开了一种700mpa级热成型桥壳钢,化学成分质量分数为:c:0.17%~0.27%,si:0.30%~0.50%,mn:1.2%~1.8%,p:≤0.02%,s:≤0.009%,ti:≤0.1%,cr:≤0.2%,其余为fe及不可避免的杂质;且所述si和mn的质量分数满足:0.23≤si/mn≤0.27。还公开了制备方法:采用所述的化学成分熔炼、连铸、加热,粗轧和精轧、卷曲和加工处理,加热温度为1180℃~1220℃,加热时间为150min~200min,获得700mpa级热成型桥壳钢,在热处理前后的力学性能均优良,在热处理后板材无明显的显微带状组织,具备优异的冲击韧性。

5.cn114262849a公开了一种超高强度低屈强比桥壳钢的制备方法,采用铁水脱硫预处理、120t顶底复吹转炉冶炼,lf精炼处理、板坯连铸、1750热连轧工艺生产。[1]转炉冶炼出钢控制:[c]:0.065~0.085%,[p]:≤0.012%、[s]:≤0.007%。[2]lf精炼处理前定氧,根据钢中的残氧量和要求的成分铝含量,不足时可喂入铝线,按残氧每10ppm喂入铝线1.5kg/炉钢,铝的回收率按45%计算,喂入铝线后钢包底吹氩强搅拌5分钟,促使夹杂物上浮去除。[3]连铸,连铸钢水温度的保障措施,钢包顶渣上面必须加覆盖剂,连钢水经过的各连接部位全部采用氩气封闭,保护浇铸;[4]轧制,板坯加热温度1210~1230℃,板坯入加热炉温度避开裂纹敏感区,热装温度在400~620℃,避免轧后钢卷边部出现翘皮缺陷。[5]采用1750热连轧轧机轧制。

[0006]

cn114672741a公开了一种高强度高韧性热成型汽车桥壳用钢bt600hqk的制备方

法,该方法采用低c复合添加nb和ti元素的成分设计,冶炼采用lf和rh双精炼工艺充分净化钢液,连铸采用电磁搅拌技术改善铸坯偏析,结合控轧控冷工艺获得了抗拉强度在630~680mpa的高强度汽车桥壳用钢,所得产品具备高强度的同时还具有优良的低温韧性、成型性能和焊接性能,不仅满足了汽车轻量化的发展要求,而且提高了产品加工成材率和安全使用性能。

[0007]

但上述桥壳钢的制备方法操作复杂,制备成本较高,而且得到的桥壳钢产品的硬度还有待提高。

[0008]

因此,提供一种制备成本较低的提升低合金钢硬度的热处理方法具有重要意义。

技术实现要素:

[0009]

为解决上述技术问题,本发明提供一种提升低合金钢硬度的热处理方法,通过对低合金钢依次进行预热处理、加热处理、水淬处理和回火处理,发挥低合金钢材料的潜能,从而提高零件产品的硬度,使零件产品具有优良的强度及疲劳寿命。本发明所述热处理方法操作简单,原料低合金钢成本较低,成形难度低,应用前景广阔。

[0010]

为达此目的,本发明采用以下技术方案:

[0011]

本发明提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0012]

成形为桥壳的低合金钢依次进行预热处理、温度为830~870℃的加热处理、水淬处理和温度为500~650℃的回火处理,得到零件产品。

[0013]

本发明所述的提升低合金钢硬度的热处理方法通过成形为桥壳的低合金钢采用特定温度加热处理,使低合金钢基体铁素体+珠光体组织完成全部的奥氏体转变,利于后续组织转变,同时,该温度区间内低合金钢基体表面形成致密且结合力强的以fe3o4为主的氧化层,从而低合金钢基体表面光滑;当加热处理的温度低于830℃,会导致奥氏体转变不完全,淬火后保留较高的铁素体和珠光体,降低零件产品的性能;当加热处理的温度高于870℃,会导致奥氏体晶粒长大,淬火后晶粒组织较大,降低零件性能,同时,会在低合金钢基体表面形成疏松且结合力不强的以fe3o4为主的氧化层,从而低合金钢基体表面粗糙;水淬处理的作用是将低合金钢基体组织转变为贝氏体+屈氏体+铁素体;最后进行特定温度的回火处理,获得晶粒细小、均匀的组织;当回火处理的温度低于500℃,会导致零件残余应力释放不完全,影响材料的性能及寿命,当回火处理的温度高于650℃,会导致零件基体组织长大,降低零件性能。本发明所述的热处理方法得到的零件产品的硬度大幅度提升约50%,从而有效提高了零件产品的强度及疲劳寿命。而且本发明采用低合金钢为原料,相对于传统采用高强钢为原料制备桥壳零件而言,不但能够降低原材料的成本,而且能够降低材料成形难度,具有大规模工业化推广应用前景。

[0014]

本发明所述低合金钢是本领域公知的技术名词,是指合金元素总量小于5%的合金钢。

[0015]

本发明所述加热处理的温度为830~870℃,例如可以是830℃、840℃、850℃、860℃、865℃或870℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;所述回火处理的温度为500~650℃,例如可以是500℃、520℃、550℃、600℃、620℃或650℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0016]

优选地,所述成形的方法包括冷成形。

[0017]

优选地,所述低合金钢包括钢板或钢管。

[0018]

优选地,所述低合金钢的壁厚为8~20mm,例如可以是8mm、10mm、12mm、15mm、17mm或20mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0019]

优选地,所述预热处理的温度为200~250℃,例如可以是200℃、210℃、220℃、230℃、240℃或250℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0020]

优选地,所述预热处理的保温时间为20~40min,例如可以是20min、25min、28min、30min、35min或40min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0021]

优选地,所述加热处理的保温时间为70~130min,例如可以是70min、80min、90min、100min、110min或130min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0022]

本发明优选所述加热处理的保温时间为70~130min,当加热处理的时间过长,会导致奥氏体晶粒长大,淬火后晶粒组织较大,降低零件性能;当加热处理的时间过短,会导致奥氏体转变不完全,淬火后保留较高的铁素体和珠光体,降低零件性能。

[0023]

优选地,所述水淬处理在淬火冷却槽中进行。

[0024]

优选地,所述水淬处理的温度为830~870℃,例如可以是830℃、840℃、850℃、860℃、865℃或870℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0025]

优选地,所述水淬处理的时间为10~25s,例如可以是10s、12s、15s、20s、22s或25s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0026]

优选地,所述水淬处理的水温为35~42℃,例如可以是35℃、36℃、38℃、40℃、41℃或42℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0027]

本发明优选所述水淬处理的水温为35~42℃,将桥壳从热处理炉内取出后,放入预先启动了搅拌装置的冷却槽中,这样可以快速带走桥壳的热量,更好达到淬火效果;而且要严格控制每件零件淬火的时间间隔,保证水淬处理的水温恒定,保证水淬处理后零件的硬度为350~390hb。

[0028]

优选地,所述水淬处理后零件的硬度为350~390hb,例如可以是350hb、360hb、370hb、375hb、380hb或390hb等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0029]

优选地,所述回火处理的保温时间为60~120min,例如可以是60min、70min、80min、90min、100min或120min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0030]

优选地,所述回火处理后空冷至20~30℃,例如可以是20℃、21℃、23℃、25℃、27℃或30℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0031]

优选地,所述预热处理、加热处理和回火处理均在热处理炉中进行。

[0032]

优选地,所述零件产品的硬度为200~240hb,例如可以是200hb、205hb、210hb、220hb、230hb或240hb等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同

样适用。

[0033]

本发明最终得到的零件产品的硬度为200~240hb,而且表面光滑、性能稳定。

[0034]

作为本发明优选的技术方案,所述热处理方法包括如下步骤:

[0035]

冷成形为桥壳的低合金钢依次进行温度为200~250℃、保温时间为20~40min的预热处理、温度为830~870℃、保温时间为70~130min的加热处理、温度为830~870℃、时间为10~25s的水淬处理和温度为500~650℃、保温时间为60~120min的回火处理,回火处理后空冷至20~30℃,得到硬度为200~240hb的零件产品;

[0036]

所述低合金钢包括钢板或钢管;所述低合金钢的壁厚为8~20mm;所述水淬处理的水温为35~42℃;所述水淬处理后零件的硬度为350~390hb;所述预热处理、加热处理和回火处理均在热处理炉中进行。

[0037]

与现有技术相比,本发明至少具有以下有益效果:

[0038]

(1)本发明提供的提升低合金钢硬度的热处理方法采用低合金钢为桥壳原料,通过控制加热处理、水淬处理和回火处理的的温度及时间条件,得到了硬度为200~240hb的零件产品,从而保证零件产品具有较高的强度和较长的疲劳寿命;

[0039]

(2)本发明提供的提升低合金钢硬度的热处理方法相较于传统的采用高强钢为原料制备桥壳零件而言,降低了零件产品的成形难度,降低了废品率,而且零件产品的制造成本低,适合大范围推广应用。

具体实施方式

[0040]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0041]

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

[0042]

实施例1

[0043]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0044]

(1)将壁厚为10mm的钢板冷成形为桥壳后,在热处理炉中依次进行温度为200℃、保温时间为20min的预热处理和温度为830℃、保温时间为70min的加热处理;

[0045]

(2)将桥壳从热处理炉内取出,放入淬火冷却槽中进行温度为830℃、时间为12s的水淬处理;所述水淬处理的水温为35~42℃;桥壳进入淬火冷却槽前启动搅拌装置,快速带走桥壳热量并严格控制每件零件淬火时间间隔,保证水温恒定,淬火后零件的硬度为355hb;

[0046]

(3)将水淬处理后的零件放入热处理炉中进行温度为540℃,保温时间为70min的回火处理,回火处理后空冷至20℃,得到硬度为203hb,且表面光滑、性能稳定的零件产品。

[0047]

实施例2

[0048]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0049]

(1)将壁厚为13mm的钢板冷成形为桥壳后,在热处理炉中依次进行温度为200℃、保温时间为25min的预热处理和温度为840℃、保温时间为90min的加热处理;

[0050]

(2)将桥壳从热处理炉内取出,放入淬火冷却槽中进行温度为840℃、时间为16s的水淬处理;所述水淬处理的水温为35~42℃;桥壳进入淬火冷却槽前启动搅拌装置,快速带走桥壳热量并严格控制每件零件淬火时间间隔,保证水温恒定,淬火后零件的硬度为355hb;

[0051]

(3)将水淬处理后的零件放入热处理炉中进行温度为550℃,保温时间为80min的回火处理,回火处理后空冷至25℃,得到硬度为205hb,且表面光滑、性能稳定的零件产品。

[0052]

实施例3

[0053]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0054]

(1)将壁厚为15mm的钢板冷成形为桥壳后,在热处理炉中依次进行温度为200℃、保温时间为20min的预热处理和温度为860℃、保温时间为100min的加热处理;

[0055]

(2)将桥壳从热处理炉内取出,放入淬火冷却槽中进行温度为860℃、时间为19s的水淬处理;所述水淬处理的水温为35~42℃;桥壳进入淬火冷却槽前启动搅拌装置,快速带走桥壳热量并严格控制每件零件淬火时间间隔,保证水温恒定,淬火后零件的硬度为365hb;

[0056]

(3)将水淬处理后的零件放入热处理炉中进行温度为560℃,保温时间为90min的回火处理,回火处理后空冷至20℃,得到硬度为220hb,且表面光滑、性能稳定的零件产品。

[0057]

实施例4

[0058]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0059]

(1)将壁厚为18mm的钢板冷成形为桥壳后,在热处理炉中依次进行温度为200℃、保温时间为35min的预热处理和温度为860℃、保温时间为110min的加热处理;

[0060]

(2)将桥壳从热处理炉内取出,放入淬火冷却槽中进行温度为860℃、时间为20s的水淬处理;所述水淬处理的水温为35~42℃;桥壳进入淬火冷却槽前启动搅拌装置,快速带走桥壳热量并严格控制每件零件淬火时间间隔,保证水温恒定,淬火后零件的硬度为370hb;

[0061]

(3)将水淬处理后的零件放入热处理炉中进行温度为600℃,保温时间为110min的回火处理,回火处理后空冷至30℃,得到硬度为215hb,且表面光滑、性能稳定的零件产品。

[0062]

实施例5

[0063]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法包括如下步骤:

[0064]

(1)将壁厚为20mm的钢板冷成形为桥壳后,在热处理炉中依次进行温度为200℃、保温时间为35min的预热处理和温度为870℃、保温时间为120min的加热处理;

[0065]

(2)将桥壳从热处理炉内取出,放入淬火冷却槽中进行温度为870℃、时间为25s的水淬处理;所述水淬处理的水温为35~42℃;桥壳进入淬火冷却槽前启动搅拌装置,快速带走桥壳热量并严格控制每件零件淬火时间间隔,保证水温恒定,淬火后零件的硬度为385hb;

[0066]

(3)将水淬处理后的零件放入热处理炉中进行温度为590℃,保温时间为100min的回火处理,回火处理后空冷至28℃,得到硬度为232hb,且表面光滑、性能稳定的零件产品。

[0067]

实施例6

[0068]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(1)所述加热处理的保温时间替换为50min外,其余均与实施例5相同。

[0069]

实施例7

[0070]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(1)所述加热处理的保温时间替换为150min外,其余均与实施例5相同。

[0071]

实施例8

[0072]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(2)所述水淬处理的水温为30℃外,其余均与实施例5相同。

[0073]

实施例9

[0074]

本实施例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(2)所述水淬处理的水温为50℃外,其余均与实施例5相同。

[0075]

对比例1

[0076]

本对比例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(1)所述加热处理的温度替换为800℃外,其余均与实施例5相同。

[0077]

对比例2

[0078]

本对比例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(1)所述加热处理的温度替换为900℃外,其余均与实施例5相同。

[0079]

对比例3

[0080]

本对比例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(3)所述回火处理的温度替换为450℃外,其余均与实施例5相同。

[0081]

对比例4

[0082]

本对比例提供一种提升低合金钢硬度的热处理方法,所述热处理方法除了步骤(3)所述回火处理的温度替换为650℃外,其余均与实施例5相同。

[0083]

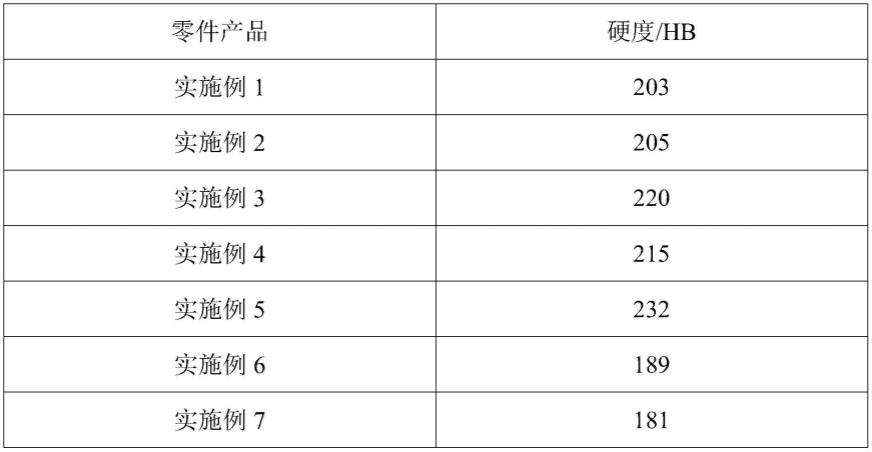

测定以上实施例和对比例得到的零件产品的硬度,结果如表1所示。

[0084]

表1

[0085]

[0086][0087]

从表1可以看出以下几点:

[0088]

(1)综合实施例1~5可以看出,本发明提供的提升低合金钢硬度的热处理方法得到了硬度为200~240hb的零件产品,从而保证零件产品具有较高的强度和较长的疲劳寿命;

[0089]

(2)综合实施例5与实施例6~7可以看出,实施例6中加热处理的保温时间过短,导致奥氏体转变不完全,淬火后保留较高的铁素体和珠光体,零件产品的硬度下降为189hb;实施例7中加热处理的保温时过长,导致奥氏体晶粒长大,淬火后晶粒组织较大,零件产品的硬度下降为181hb;由此表明,本发明限定加热处理的保温时间在特定范围内,可以保证最终得到的零件产品具有较高的硬度,进而具有较高的强度和较长的疲劳寿命;

[0090]

(3)综合实施例5与实施例8~9可以看出,实施例8中水淬处理的水温为30℃,得到的零件产品的硬度仅171hb,实施例9中水淬处理的水温为50℃,得到的零件产品的硬度略微降低,为192hb,但水温较高会导致水淬处理的操作控制难度增加;由此表明,本发明限定水淬处理的水温在特定范围内,可以保证最终得到的零件产品具有较高的硬度,进而具有较高的强度和较长的疲劳寿命;

[0091]

(4)综合实施例5与对比例1~2可以看出,对比例1中加热处理的温度为800℃,导致奥氏体转变不完全,淬火后保留较高的铁素体和珠光体,降低零件产品的硬度,仅为145hb;对比例2中加热处理的温度为900℃,导致奥氏体晶粒长大,淬火后晶粒组织较大,零件产品的硬度仅130hb,在低合金钢基体表面形成疏松且结合力不强的以fe3o4为主的氧化层,导致低合金钢基体表面粗糙;由此表明,本发明限定加热处理的温度在特定范围内,可以保证最终得到的零件产品具有较高的硬度,且表面光滑;

[0092]

(5)综合实施例5与对比例3~4可以看出,对比例3中回火处理的温度为450℃,导致零件残余应力释放不完全,影响材料的性能及寿命,零件产品的硬度仅154hb;对比例4中回火处理的温度为650℃,导致零件基体组织长大,零件产品的硬度仅139hb;由此表明,本发明限定回火处理的温度在特定范围内,可以保证最终得到的零件产品具有较高的硬度,进而具有较高的强度和较长的疲劳寿命。

[0093]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1