一种N和Cu离子注入钛合金改性涂层及其制备方法与应用

一种n和cu离子注入钛合金改性涂层及其制备方法与应用

技术领域

1.本发明属于生物植入材料技术领域,特别涉及一种n和cu离子注入钛合金改性涂层及其制备方法与应用。

背景技术:

2.钛及钛合金由于比强度高、耐腐蚀、生物相容性好等优点,于1960年代首次在临床上用作人体植入物。然而,在实际生物植入领域应用时,其摩擦系数仍然较高。其本身耐磨性也较低,容易产生大量碎屑。这些都容易导致植入体周围的骨组织造成损伤,并伴随着无菌性松动,这大大降低了钛合金种植体的使用寿命。目前,在钛合金表面制备减摩耐磨涂层是解决钛合金耐磨性差的最有效方法之一。减摩耐磨涂层一般是指摩擦系数低、磨损量小的摩擦涂层。为了减少或控制摩擦和磨损,国内外研究人员主要采用两种方法。一种有效的方法是通过添加润滑剂或表面处理在摩擦副表面生成一层薄的固体润滑膜,以减少表面的摩擦和磨损。另一种通过改变其微观结构或在表面生成金属化合物和陶瓷来增强摩擦副耐磨性的方法是表面强化技术,如离子注入、激光熔覆、激光喷丸、表面氮化、微弧氧化等。传统的单一结构涂层在复杂的工作条件下,如体内环境存在一定的局限性。通过结合不同的工艺改性方法来构建复合涂层体系可以有效构建减摩耐磨涂层。不同表面复合改性技术制备的多相、多层次、多尺度混合增强涂层,可以充分发挥涂层中不同相之间的协同、耦合和多功能响应机制。

3.离子注入是一种动力学掺杂过程,其中加速的离子被引导到目标材料的表面,但离子注入在材料表面的穿透深度一般只有100~500nm。涂层太薄,并且改性层完全损坏。在磨损过程中摩擦副与基体直接接触,磨损的改性层产生的硬质颗粒会加剧基体的磨损,从而导致涂层失效。同样,涂层与基材的结合力也会影响涂层能否为基材提供有效的保护。

技术实现要素:

4.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种n和cu离子注入钛合金改性涂层的制备方法。

5.本发明另一目的在于提供上述方法制得的n和cu离子注入钛合金改性涂层。

6.本发明再一目的在于提供所述n和cu离子注入钛合金改性涂层在制备减摩耐磨材料中的应用。

7.本发明的目的通过下述方案实现:

8.一种n和cu离子注入钛合金改性涂层的制备方法,包括以下步骤:

9.在钛合金表面依次进行n离子注入和cu离子注入,然后在完成离子注入后的钛合金表面进行化学镀铜,最终得到钛合金改性涂层。

10.所述钛合金为ti6al4v、ti、ti-2al-2.5zr或ti-5al-2.5sn。

11.所述n离子注入时的真空压力为1

×

10-4

~5

×

10-4

pa,电压为50~80kv,注入计量为1

×

10

17

~8

×

10

17

ion/cm2。优选地,真空压力为5

×

10-4

pa,电压为60kv,注入计量为4

×

10

17

ion/cm2。

12.所述cu离子注入时的真空压力为1

×

10-4

~5

×

10-4

pa,电压为40~70kv,注入计量为1

×

10

17

~8

×

10

17

ion/cm2。优选地,真空压力为5

×

10-4

pa,电压为50kv,注入计量为4

×

10

17

ion/cm2。特别的,进行cu离子注入时,将氩气引入阴极电弧源。

13.所述化学镀铜时所使用的镀液组分为:10~20g/l cuso4、20~30g/l edta-2na、5~15ml/l hcho和0.01~0.05g/l 2,2'-联吡啶。

14.优选地,所述镀液组分为:15g/l cuso4、25g/l edta-2na、10ml/l hcho和0.02g/l 2,2'-联吡啶。

15.所述化学镀铜具体为将钛合金浸入镀液中于40~70℃搅拌15~60min。

16.优选地,在化学镀铜前,还对钛合金表面进行蚀刻、敏化和活化;蚀刻所使用的蚀刻液为40~60ml/l hno3、90~110ml/l hf、水;敏化所使用的敏化液为40~60g/l sncl2;90~110ml/l 37%hcl;水;活化液所使用的活化液为10~30g/l agno3;水。

17.所述蚀刻、敏化和活化的操作如下:蘸取蚀刻液在样品表面进行擦拭,然后将样品依次在敏化液和活化液中浸泡。浸泡时间优选为5~15min。

18.一种n和cu离子注入钛合金改性涂层,通过上述方法制备得到。

19.所述n和cu离子注入钛合金改性涂层在制备植入体材料中的应用。

20.本发明相对于现有技术,具有如下的优点及有益效果:

21.1、将离子注入技术与化学镀工艺结合,从而得到一种经济,高效的制备耐磨涂层的制备方法。

22.2、在离子注入过程中,cu离子的引入在表面形成微纳结构,其可看作化学镀前处理工序,为后续化学镀铜提供部分形核位点从而提升镀层质量。

23.3、前期n、cu离子注入基体在其表面生成tin增强相并形成固溶强化,在表面形成一层硬质强化层,同时化学镀铜在强化层表面覆盖一层软相金属铜,得到软硬双相复合涂层,硬质强化层对涂层起到支撑作用,软相层可以分散接触载荷并对摩擦起到润滑作用。

附图说明

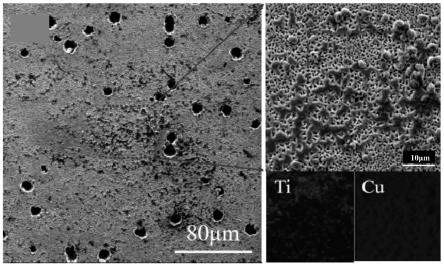

24.图1为实施例1各步骤所得样品的表面形貌和元素分布图。

25.图2为实施例1最终所得样品的sem图。

26.图3为实施例1和对比例1中各样品的摩擦系数和磨损率。

具体实施方式

27.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

28.实施例中所用试剂如无特殊说明均可从市场常规购得。

29.实施例1(t-ncuii)

30.一种钛合金表面离子注n+cu再化学镀铜耐磨涂层的制备方法,包括以下步骤:

31.(1)对ti6al4v合金表面打磨抛光,随后在乙醇中超声清洗,烘干备用。

32.(2)先进行n离子注入,真空压力为5

×

10-4

pa,电压为60kv,注入剂量为4

×

10

17

ion/cm2。随后离子注入cu元素,真空压力为5

×

10-4

pa,电压为50kv,注入剂量为4

×

10

17

ion/cm2。离子注入cu时,将氩气(ar)以6sccm(标准立方厘米每分钟)的流速引入阴极电

弧源。

33.(3)在样品表面完成离子注入后进行化学镀铜工艺。在对镀铜前,对离子注入的样品进行了脱脂和清洁,然后进行预处理,预处理操作如下:用去脂棉球蘸取蚀刻液(50ml/l hno3;100ml/l hf;水)在样品表面进行擦拭,然后将样品依次在敏化液(50g/l sncl2;100ml/l 37%hcl;水)和活化液(20g/l agno3(氨滴定法);水)中浸泡10min。

34.(4)在依次蚀刻、敏化和活化之后,将试样浸入化学镀液(ph 12.4,60℃)中30min,持续搅拌最终得到耐磨涂层。使用naoh或h2so4溶液调节镀铜溶液保持ph值稳定;

35.化学镀液的配方如下:15g/l cuso4;25g/l edta-2na;10ml/l hcho;0.02g/l 2,2'-联吡啶。

36.对比例1(sub-ecu)

37.本对比例与实施例1的区别在于,不实施步骤(2),仅在基材上进行化学镀铜。

38.从图1可以看到,在离子注入n之后,金属表面没有明显变化,但产生了固溶强化的效果,并且产生了tin硬质相。

39.在cu离子注入后,在tin的表面生成了更为精细的木桩类的纳米结构,cu纳米凸起集中在晶界处。注入cu离子部分进入基体取代其他原子,或者挤入晶界处形成固溶强化,进一步的提高了表面的力学性能。同时这部分纳米cu可以作为下一步镀铜层的成核位点。

40.从图2可以看到,在表面镀铜之后,放大可以看出形成了蜂窝状的结构,这对于摩擦过程中分散应力有重要的作用。

41.在1n,1hz条件下进行往复式摩擦磨损试验,不同处理阶段样品都连续测试1小时。如图3所示,得到ti6al4v基体磨损率为25.51*10-14

m3/n

·

m,摩擦系数为0.574;对样品表面进行离子注n后,得到磨损率为28.76*10-14

m3/n

·

m,摩擦系数为0.644;对注n后样品表面进行二次注cu,得到磨损率为20.85*10-14

m3/n

·

m,摩擦系数为0.623;对n+cu离子注入后样品进行化学镀铜,得到磨损率为1.28*10-14

m3/n

·

m为基体5%,摩擦系数为0.514较基体降低10%;为进行对照试验,样品表面单独进行化学镀铜(sub-ecu),得到其磨损率为23.99*10-14

m3/n

·

m,摩擦系数为0.574。

42.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1