溅射机台的烧腔控制方法、装置、计算机设备和存储介质与流程

1.本发明涉及溅射机台控制技术领域,具体涉及适用于溅射机台的烧腔控制方法、装置、计算机设备和存储介质。

背景技术:

2.目前半导体封装领域采用的溅射机台中主要包含3种功能腔室,即:用于清除晶圆表面水汽的除水汽腔室(g腔室)、用于刻蚀去除晶圆表面氧化层的蚀刻腔室(e腔室)和用于沉积金属的沉积腔室(d腔室)。在芯片的封装工艺作业中,要求内部腔室保持高真空负压状态,以防止外界环境中水汽的引入而造成靶材金属的氧化或在晶圆表面金属刻蚀后发生二次氧化的异常。这是因为无论是靶材金属的氧化还是晶圆表面金属的氧化,均会在溅射工艺中将高体积电阻率的氧化物引入到芯片的封装互连结构中,导致芯片封装互连结构的电阻偏高,甚至在溅射的金属层与芯片中的金属层之间引入氧化层,从而导致溅射的金属层与芯片中的金属层之间发生分层开裂的可靠性风险。

3.但是,在实际生产过程中,由于生产计划安排可能会出现溅射机台中个别腔室闲置的情况,对于蚀刻腔室,如果刻蚀腔室闲置后,首次作业时可能会由于蚀刻腔室内含有过多的氧气而导致晶圆表面刻蚀量偏低的现象,从而出现晶圆表面金属氧化层去除不净的现象;对于沉积腔室,如果沉积腔室闲置后,可能会使金属溅射靶材表面存在轻微的氧化现象,尤其是非常易氧化的铜靶材。因此,需严格卡控溅射机台中各腔室的状态,在腔室闲置一定时间后,需执行假片烧腔动作来规避以上的风险,即利用假片在各腔室作业一定的时间,对于蚀刻腔室来说,假片作业工艺可去除腔室氛围中过多的氧气,防止出现晶圆表面蚀刻量偏低的情况,对于沉积腔室来说,假片作业工艺可去除金属溅射靶材表面的氧化层。但是,目前无自动假片烧腔功能的溅射机台无法根据各腔室的闲置时间和作业时间来判断各腔室是否需要执行假片烧腔作业,而且,很容易出现由于腔室闲置时间统计不精准所导致的溅射机台功能腔室难以管控问题。

4.可见,现有技术中无自动假片烧腔功能的溅射机台存在假片烧腔难以管控的问题,从而影响芯片封装互连结构的可靠性。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供的溅射机台的烧腔控制方法、装置、计算机设备和存储介质,其解决了现有技术存在的假片烧腔难以管控的问题,通过在上料之前精准计算待使用腔室的预计闲置时间,并根据预计闲置时间进行是否烧腔动作的判断和相应提示,实现对无自动假片烧腔功能的溅射机台的假片烧腔的精准管控,从而提高了芯片封装互联结构的可靠性。

6.第一方面,本发明提供一种溅射机台的烧腔控制方法,所述溅射机台包括除水汽腔室、至少一个蚀刻腔室和多个不同沉积类型的沉积腔室,所述方法包括:获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述

蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

7.可选地,当所述溅射机台处于闲置状态时,根据所述第一物料编码获取相匹配腔室的目标已闲置时长集,包括:根据所述第一物料编码的蚀刻类型,获取当前蚀刻腔室的第一已闲置时长集;根据所述第一物料编码的沉积类型,获取与所述金属沉积类型相匹配的目标沉积腔室的第二已闲置时长集;其中,所述目标已闲置时长集包括所述第一已闲置时长集和所述第二已闲置时长集。

8.可选地,当所述溅射机台处于工作状态时,根据所述第一物料编码获取相匹配腔室的目标已闲置时长集,包括:根据当前待溅射物料的所述第一物料编码和当前溅射中物料的第二物料编码,获取溅射机台中的预计闲置腔室集,所述预计闲置腔室集为在当前溅射中物料未使用且在所述当前待溅射物料中需要使用的蚀刻腔室或/沉积腔室;将与所述预计闲置腔室集相匹配的已闲置时长集作为所述目标已闲置时长集。

9.可选地,根据所述第一物料编码的蚀刻类型,获取当前蚀刻腔室的第一已闲置时长集,包括:判断当前是否存在不可用的蚀刻腔室;若存在不可用的蚀刻腔室,且所述第一物料编码的蚀刻类型为多腔并用,或所述第一物料编码的蚀刻类型中的单腔单用的腔室不是所述不可用的蚀刻腔室时,获取当前可用的蚀刻腔室的第一已闲置时长集。

10.可选地,所述方法还包括:若不存在不可用的蚀刻腔室时,获取当前所有蚀刻腔室的第一已闲置时长集;若存在不可用的蚀刻腔室,且所述第一物料编码的蚀刻类型为多腔共用,或所述第一物料编码的蚀刻类型中的单腔单用的腔室为所述不可用的蚀刻腔室时,获取下一批待溅射物料的第三物料编码。

11.可选地,将与所述预计闲置腔室集相匹配的已闲置时长集作为所述目标已闲置时长集,包括:当所述预计闲置腔室集中包括蚀刻腔室时,判断所述蚀刻腔室是否可用;当所述蚀刻腔室可用时,获取与所述蚀刻腔室相对应的蚀刻已闲置时长;获取与所述预计闲置腔室集中沉积腔室相对应的沉积已闲置时长;将所述蚀刻已闲置时长和所述沉积已闲置时长作为所述目标已闲置时长集。

12.可选地,所述方法还包括:当所述蚀刻腔室不可用时,获取下一批待溅射物料的第三物料编码。

13.第二方面,本发明提供一种溅射机台的烧腔控制装置,所述溅射机台包括除水汽腔室、至少一个蚀刻腔室和多个不同沉积类型的沉积腔室,所述装置包括:物料编码获取模块,用于获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;目标已闲置时长集获取模块,用于根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;预计闲置时长集获取模块,用于根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;比较模块,用于当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

14.第三方面,本发明提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现以下步骤:获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

15.第四方面,本发明提供一种可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

16.相比于现有技术,本发明具有如下有益效果:

17.本发明通过根据当前待溅射物料的物料编码,得到溅射机台中即将被使用的蚀刻腔室和沉积腔室的目标已闲置时长集,将目标已闲置时长集与当前待溅射物料的除水汽时长进行融合计算得到预计闲置时长集,判断预计闲置时长集中是否存在大于或等于预设烧腔时长的预计闲置时长,当不存在时则可以进行溅射作业,当存在时则输出卡控信息提示工作人员执行假片烧腔动作,避免出现由于腔室闲置时间过长而出现异常情况;因此,本发明在不改变溅射机台任何软硬件的情况下,解决了现有技术存在的假片烧腔难以管控的问题,通过在上料之前精准计算待使用腔室的预计闲置时间,并根据预计闲置时间进行是否烧腔动作的判断和相应提示,实现对无自动假片烧腔功能的溅射机台的假片烧腔的精准管控,从而提高了芯片封装互联结构的可靠性。

附图说明

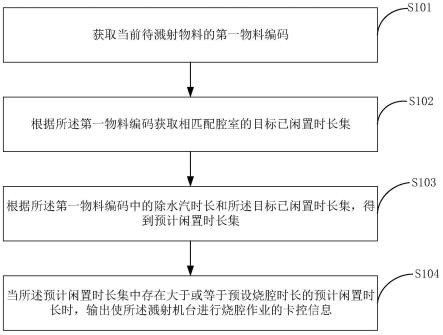

18.图1所示为本发明实施例提供的一种溅射机台的烧腔控制方法的流程示意图;

19.图2所示为本发明实施例提供的一种溅射机台的结构示意图;

20.图3所示为图1中步骤s102的具体流程示意图;

21.图4所示为本发明实施例提供的另一种溅射机台的烧腔控制方法的流程示意图。

具体实施方式

22.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.第一方面,本发明提供一种溅射机台的烧腔控制方法,具体包括以下实施例:

24.实施例一

25.图1所示为本发明实施例提供的一种溅射机台的烧腔控制方法的流程示意图;其中,所述溅射机台包括除水汽腔室、至少一个蚀刻腔室和多个不同沉积类型的沉积腔室,所述溅射机台的烧腔控制方法具体包括以下步骤:

26.步骤s101,获取当前待溅射物料的第一物料编码;

27.在本实施例中,所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合。

28.需要说明的是,溅射机台通常包括一个除水汽腔室、若干个蚀刻腔室和若干个沉积腔室,而每个沉积腔室沉积的金属靶材不同;如图2所示,本实施例提供的一种溅射机台包括一个除水汽腔室(g腔室)、2个蚀刻腔室(e腔室)和3个沉积腔室(d腔室);由于2个蚀刻腔室的工作参数可以相同也可以不同,因此针对同一批待溅射物料来说就会出现不同蚀刻类型的需求,假如待溅射物料指定蚀刻腔室为图2中的e1腔室或e2腔室时,则蚀刻类型为单腔单用;假如待溅射物料可以进入2个蚀刻腔室中的任何一个腔室进行作业时,则蚀刻类型为多腔并用;假如待溅射物料需要依次进入2个蚀刻腔室进行作业时,则蚀刻类型为多腔共用;进一步地,在图2中的沉积腔室包括沉积钛的d1腔室、沉积铜的d2腔室和沉积铝的d3腔室,其中待溅射物料可以进入3个沉积腔室中的任意一个或者多个沉积腔室的任意组合,因此沉积类型也就包括沉积一种或多种金属的任意组合。

29.在本实施例中,根据当前待溅射物料的溅射需求进行编码生成第一物料编码,其中物料编码为字母和数字的组合,本实施例中的编码规则为:

30.第1位:大写字母g,代表除水汽的作业工艺;

31.第2位:数字,代表除水汽的工艺作业时间,其中,数字1代表10分钟,数字2代表20分钟,依此类推;

32.第3位:大写字母e,代表蚀刻的作业工艺;

33.第4位:数字,代表蚀刻量,其中,数字1代表10nm,数字2代表20nm,依此类推;

34.第5位:大写字母;其中,x代表芯片需要进入2个蚀刻腔室中的任何一个腔室进行作业,也就是蚀刻类型为多腔并用;y代表芯片需要进入单个腔室,也就是蚀刻类型为单腔;z代表芯片需要分别进入2个蚀刻腔室进行作业,也就是蚀刻类型为多腔共用。

35.第6位:大写字母a;其中,a代表溅射的沉积金属是钛ti;

36.第7位:数字;其中,数字1代表溅射的钛金属层厚度为50nm,数字2代表溅射的钛金属层厚度为100nm,数字3代表溅射的钛金属层厚度为200nm,数字4代表溅射的钛金属层厚度为300nm,数字5代表溅射的钛金属层厚度为400nm,数字6代表溅射的钛金属层厚度为500nm,数字7代表溅射的钛金属层厚度为1000nm;

37.第8位:大写字母b;其中,b代表溅射的沉积金属是铜cu;

38.第9位:数字;其中,数字的含义同第7位的数字含义;

39.第10位:大写字母c;其中,c代表溅射的沉积金属是铝al;

40.第11位:数字;其中,数字的含义同第7位的数字含义;

41.例如:某芯片封装工艺中的溅射工艺的物料编码为g1e2xa3b4c5,代表除水汽10min、任意单腔且刻蚀量为20nm、ti沉积厚度200nm、cu沉积厚度300nm、al沉积厚度400nm。

42.步骤s102,根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;

43.在本实施例中,如图3所示,根据所述第一物料编码获取相匹配腔室的目标已闲置时长集具体包括以下步骤:

44.步骤s201,判断溅射机台是否处于闲置状态,当处于闲置状态时执行步骤s202,当不处于闲置状态时执行步骤s205;

45.步骤s202,根据所述第一物料编码的蚀刻类型,获取当前可用的蚀刻腔室的第一已闲置时长集;

46.步骤s203,根据所述第一物料编码的沉积金属类型,获取与所述金属沉积类型相匹配的目标沉积腔室的第二已闲置时长集;

47.步骤s204,将所述第一已闲置时长集和所述第二已闲置时长集的组合作为所述目标已闲置时长集;

48.步骤s205,根据当前待溅射物料的所述第一物料编码和当前溅射中物料的第二物料编码,获取溅射机台中的预计闲置腔室集;

49.步骤s206,将与所述预计闲置腔室集相匹配的已闲置时长集作为所述目标已闲置时长集。

50.需要说明的是,在本实施例中将所述第一已闲置时长集和所述第二已闲置时长集的组合作为所述目标已闲置时长集,也就是所述目标已闲置时长集包括所述第一已闲置时长集和所述第二已闲置时长集。

51.在本实施例中首先判断溅射机台中的各腔室当前是否为闲置状态,当溅射机台中的各腔室当前为闲置状态时,根据当前待溅射物料的蚀刻类型得到当前需求的蚀刻腔室,再根据溅射机台端记录的每个当前需求蚀刻腔室的已闲置时长,得到第一已闲置时长集,其中所述第一已闲置时长集中可以包括一个已闲置时长,也可以包括2个或者更多的已闲置时长;然后,根据当前待溅射物料的沉积类型得到当前需求的目标沉积腔室,再根据溅射机台端记录的每个目标沉积腔室的已闲置时长,得到第二已闲置时长集,同理,所述第二已闲置时长集中可以包括一个已闲置时长,也可以包括2个或者更多的已闲置时长;最后,将与蚀刻腔室相关的第一已闲置时长集和与沉积腔室相关的第二已闲置时长集进行融合计算得到目标已闲置时长集。

52.可选地,当溅射机台中的各腔室当前为不闲置状态也就是工作状态时,获取当前正在作业的第二物料编码,根据第二物料编码得到当前溅射中所需的物料信息或正在使用的蚀刻腔室和沉积腔室,再根据第一物料编码得到当前待溅射物料即将需要使用的蚀刻腔室和沉积腔室,通过比较可以找出溅射机台中在当前溅射中物料未使用且在所述当前待溅射物料中需要使用的蚀刻腔室或/沉积腔室,从而得到预计闲置腔室集,其中所述预计闲置腔室集可以为空,可以只包括一个或多个蚀刻腔室,也可以只包括一个或多个沉积腔室,还可以同时包括蚀刻腔室和沉积腔室。当预计闲置腔室集为空时,则表示当前待溅射物料即将使用的所有腔室都正在使用,不需要进行假片烧腔的动作。

53.当预计闲置腔室集不为空时,则将根据溅射机台端记录的与预计闲置腔室集中相对应腔室的已闲置时长的集合作为所述目标已闲置时长集。

54.步骤s103,根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;

55.在本实施例中,根据第一物料编码得到除水汽时长t(g),目标已闲置时长集中包

括的已闲置时长分别为t1,t2,

…

,tn,那么预计闲置时长集中包括的预计闲置时长分别为:t1=t(g)+t1;t2=t(g)+t2;

…

;tn=t(g)+tn。

56.步骤s104,当所述预计闲置时长集中存在大于或等于预设烧腔时长时,输出使所述溅射机台进行烧腔作业的卡控信息。

57.在本实施例中,当t1、t2,

…

,tn中任意一个预计闲置时长大于或等于预设烧腔时长时,输出卡控信息,提醒工作人员根据所述卡控信息对溅射机台进行假片烧腔作业;其中,所述卡控信息包括预计闲置时长大于或等于预设烧腔时长对应的腔室,工作人员可以根据所述卡控信息对相对应的腔室进行烧腔作业,或将所有腔室都进行烧腔作业。

58.进一步的,当t1、t2,

…

,tn中的所有预计闲置时长都小于预设烧腔时长时,则输出作业信息,使溅射机台对当前待溅射物料进行溅射作业。

59.相比于现有技术,本实施例具有如下有益效果:

60.本发明通过根据当前待溅射物料的物料编码,得到溅射机台中即将被使用的蚀刻腔室和沉积腔室的目标已闲置时长集,将目标已闲置时长集与当前待溅射物料的除水汽时长进行融合计算得到预计闲置时长集,判断预计闲置时长集中是否存在大于或等于预设烧腔时长的预计闲置时长,当不存在时则可以进行溅射作业,当存在时则输出卡控信息提示工作人员执行假片烧腔动作,避免出现由于腔体闲置时间过长而出现异常情况;因此,本发明在不改变溅射机台任何软硬件的情况下,解决了现有技术存在的假片烧腔难以管控的问题,通过在上料之前精准计算待使用腔室的预计闲置时间,并根据预计闲置时间进行是否烧腔动作的判断和相应提示,实现对无自动假片烧腔功能的溅射机台的假片烧腔的精准管控,从而提高了芯片封装互联结构的可靠性。

61.实施例二

62.在本实施例中,当所述溅射机台处于闲置状态时,根据所述第一物料编码的蚀刻类型,获取当前蚀刻腔室的第一已闲置时长集,包括:判断当前是否存在不可用的蚀刻腔室;若存在不可用的蚀刻腔室,且所述第一物料编码的蚀刻类型为多腔并用,或所述第一物料编码的蚀刻类型中的单腔单用的腔室不是所述不可用的蚀刻腔室时,获取当前可用的蚀刻腔室的第一已闲置时长集。

63.可选地,所述方法还包括:若不存在不可用的蚀刻腔室时,获取当前所有蚀刻腔室的第一已闲置时长集;若存在不可用的蚀刻腔室,且所述第一物料编码的蚀刻类型为多腔共用,或所述第一物料编码的蚀刻类型中的单腔单用的腔室为所述不可用的蚀刻腔室时,获取下一批待溅射物料的第三物料编码。

64.需要说明的是,在实际生产过程中,溅射机台中的蚀刻腔室可能存在工作检修等状况而处于不可用状态;当判断出当前存在不可用的蚀刻腔室时,且当判断出第一物料编码的蚀刻类型为多腔并用,或所述第一物料编码的蚀刻类型中的单腔单用的腔室不是所述不用的蚀刻腔室时,再获取当前可用的蚀刻腔室的第一已闲置时长集;否则,就跳过闲置时长的获取和计算,停止当批物料的溅射作业,继续获取下一批待溅射物料的第三物料编码。

65.举例说明,假设当前不可用的蚀刻腔室为e1时,如果蚀刻类型为多腔共用时,则表示e1和e2腔室都需要使用,但是当前e1不可用,所以对当前物料就不能进行溅射作业,继续获取下一批待溅射物料的第三物料编码,重复上述实施例一中的步骤s102-s104;如果蚀刻类型为单腔,且指定的单腔就是e1蚀刻腔,同理,对当前物料也不能进行溅射作业;如果蚀

刻类型为多腔并用,那么当前物料可以使用e2腔室,则获取当前可用的e2蚀刻腔室的已闲置时长;如果蚀刻类型为单腔,且指定的单位为e2时,则获取当前可用的e2蚀刻腔室的已闲置时长。

66.进一步地,如当前不存在不可用的蚀刻腔室时,也就是所有蚀刻腔室都可以用,那么就将获取所有时刻腔室的已闲置时长。

67.实施例三

68.在本实施例中,当所述溅射机台处于工作状态时,将与所述预计闲置腔室集相匹配的已闲置时长集作为所述目标已闲置时长集,包括:当所述预计闲置腔室集中包括蚀刻腔室时,判断所述蚀刻腔室是否可用;当所述蚀刻腔室可用时,获取与所述蚀刻腔室相对应的蚀刻已闲置时长;获取与所述预计闲置腔室集中沉积腔室相对应的沉积已闲置时长;将所述蚀刻已闲置时长和所述沉积已闲置时长作为所述目标已闲置时长集。

69.进一步地,当所述蚀刻腔室不可用时,获取下一批待溅射物料的第三物料编码。

70.需要说明的是,与上述实施例二同理,在获取预计闲置腔室集中每个腔室的已闲置时长时,先进行预计闲置腔室集中的蚀刻腔室是否可用的判断;当预计闲置腔室集中的蚀刻腔室不可用时,则当前物料就不能进行溅射作业,直接对下一批待溅射物料的第三物料编码进行判断;当预计闲置腔室集中的蚀刻腔室可用时,则继续进行已闲置时长的获取。

71.实施例四

72.图4所示为本发明实施例提供的另一种溅射机台的烧腔控制方法的流程示意图;如图4所示,结合实施例一中的物料编码规则,本实施例提供的烧腔控制方法包括以下步骤:

73.s1:lot 1批次的待溅射工艺的晶圆执行上料动作;

74.s2:溅射机台获取lot 1的物料编码,并获取去水汽腔室g腔室的作业时间得到t(g);

75.s3:识别lot 1物料编码中是否含有字母x;若含有x,则执行s41;若不含x,则执行s52。

76.s41:获取e腔室状态,并识别e腔室是否可用,例如e1腔室处于不可用状态;

77.s51:识别e2腔室是否闲置,若处于闲置状态,则执行s61;否则执行s62;

78.s61:获取lot 1物料编码中各待用的e腔室和d腔室;若lot 1作业程序中需要进行e1腔室的工艺作业,则跳过。

79.s71:获取溅射机台端记录的剩余腔室的已闲置时间得到t(e2)、t(d1)、t(d2)和t(d3);

80.s81:根据t(e2)=t(g)+t(e2),t(d1)=t(g)+t(d1),t(d2)=t(g)+t(d2),t(d3)=t(g)+t(d3),分别计算得到各腔室的闲置时间。

81.s62:获取正在作业的lot 0物料编码,并识别e1、d1、d2、d3中各待用腔室的状态,例如,lot 0程序中包含需作业的d1和d3腔室;

82.s72:获取lot 1物料编码中待作业的e腔室和d腔室;若包含e1或d1或d3,则跳过;

83.s82:获取溅射机台端记录的剩余腔室的已闲置时间得到t(e2)、t(d2);

84.s92:根据t(e2)=t(g)+t(e2),t(d2)=t(g)+t(d2),分别计算得到各腔室的闲置时间;

85.s52:识别e2腔室是否闲置;若处于闲置状态,则执行s63;否则执行s64;

86.s63:获取lot 1物料编码中各待用的e腔室和d腔室;

87.s73:计算溅射机台端记录的剩余腔室的已闲置时间得到t(e2)、t(d1)、t(d2)、t(d3);

88.s83:根据t(e2)=t(g)+t(e2),t(d1)=t(g)+t(d1),t(d2)=t(g)+t(d2),t(d3)=t(g)+t(d3),分别计算得到各腔室的闲置时间;

89.s64:获取正在作业的lot 0批次的物料编码,并识别e1、d1、d2、d3中待用腔室状态,例如,lot 0程序中包含需作业的e1和d1;

90.s74:获取lot 1物料编码中待作业的e腔室和d腔室;若包含e1或d1,则跳过;

91.s84:获取溅射机台端记录的剩余腔室的已闲置时间得到t(e2)、t(d2)和t(d3);

92.s94:根据t(e2)=t(g)+t(e2),t(d2)=t(g)+t(d2),t(d3)=t(g)+t(d3)分别计算得到各腔室的闲置时间;

93.s100:判断t(e2)或t(d1)或t(d2)或t(d3)是否小于120min;

94.s101:若对应腔室的时间<120min,则允许该芯片批次进入对应的腔室进行作业;

95.s102:若对应腔室的时间≥120min,则不允许该芯片批次进入对应的腔室进行作业,并在溅射机台操作界面上显示相应的提示,使该腔室进行假片烧腔作业。

96.本实施例通过对芯片晶圆批次进行物料编码,芯片晶圆在溅射机台根据卡控逻辑执行对应的腔室作业或进行假片烧腔动作。当触发相关卡控条件时,卡住当前上料的产品,不进行溅射机台的作业,并给出相应的已触发卡控信息来提示人员执行假片烧腔动作,避免出现由于工艺腔体闲置时间过长而出现异常情况。

97.第二方面,本发明提供一种溅射机台的烧腔控制装置,所述溅射机台包括除水汽腔室、至少一个蚀刻腔室和多个不同沉积类型的沉积腔室,所述装置包括:物料编码获取模块,用于获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;目标已闲置时长集获取模块,用于根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;预计闲置时长集获取模块,用于根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;比较模块,用于当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

98.第三方面,本发明提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现以下步骤:获取当前待溅射物料的第一物料编码,其中所述第一物料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

99.第四方面,本发明提供一种可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:获取当前待溅射物料的第一物料编码,其中所述第一物

料编码包括除水汽时长、蚀刻类型和沉积类型,所述蚀刻类型包括单腔单用、多腔并用和多腔共用,所述沉积类型包括沉积一种或多种金属的任意组合;根据所述第一物料编码获取相匹配腔室的目标已闲置时长集;根据所述第一物料编码中的除水汽时长和所述目标已闲置时长集,得到预计闲置时长集;当所述预计闲置时长集中存在大于或等于预设烧腔时长的预计闲置时长时,输出使所述溅射机进行烧腔作业的卡控信息。

100.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1