高结合力、排泄效果好的金刚石磨盘的制作方法

本发明涉及打磨工具,具体涉及一种高结合力、排泄效果好的金刚石磨盘,该金刚石磨盘主要用于钢筋混凝土路面和高速公路、桥梁、地下人防工程路面的打磨修平整、翻新等)。

背景技术:

1、在当今高速发展经济的大背景下,节能环保越来越受到关注,基础建设离不开打磨工具。传统类似产品大多都需要加水来冷却,会有大量灰尘产生,且加水地导致施工现场的难以处理,甚至出现在使用水施工过程中漏电导致人身伤害的问题。

2、因此,开发更为高效节能、且打磨工具使用条件更为环保,不会产生多余的废水的打磨工具极为重要,以其获得更好的经济效益,降低电能的浪费和金刚石、金属粉末的过度消耗。

技术实现思路

1、本发明的目的在于提供一种高结合力、排泄效果好的金刚石磨盘,通过刀头和基体的优化设计,磨盘打磨时接触面有更多的排屑孔,可以在切割混凝土、花岗岩时通过排屑孔排走更多的沙石、灰尘,打磨时产生的热量也更多的随着沙石、灰尘的流动被带走,从而降低磨盘刀头不会因为过热而导致金刚石刀头烧焦影响使用。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种高结合力、排泄效果好的金刚石磨盘,包括磨盘基体和金刚石磨块,所述磨盘基体为45#钢;所述金刚石磨块的原料由铜、锡、镍、钴、磷铜合金、液体石蜡和金刚石组成,其中金刚石粒度为40/50或50/60,抗压强度25-40kg。

4、所述磷铜合金中磷元素含量为8-15wt.%。

5、按重量份数计,所述金刚石磨块的原料组成如下:

6、铜23-34份,铁29-40份,镍4-12份,钴11-20份,锡5-10份,磷铜合金5-12份,液体石蜡0.9-1.6份,金刚石1.0-2.4份。

7、按重量份数计,所述金刚石磨块的原料组成优选如下:

8、铜27-29份,铁30-38份,镍5-10份,钴12-17份,锡6-9份,磷铜合金6-11份,液体石蜡1.0-1.5份,金刚石1.2-2.2份。

9、按重量份数计,所述金刚石磨块的原料组成更优选如下:

10、铜28份,铁32份,镍7份,钴12份,锡8份,磷铜合金7份,液体石蜡1.3份,金刚石1.6份。

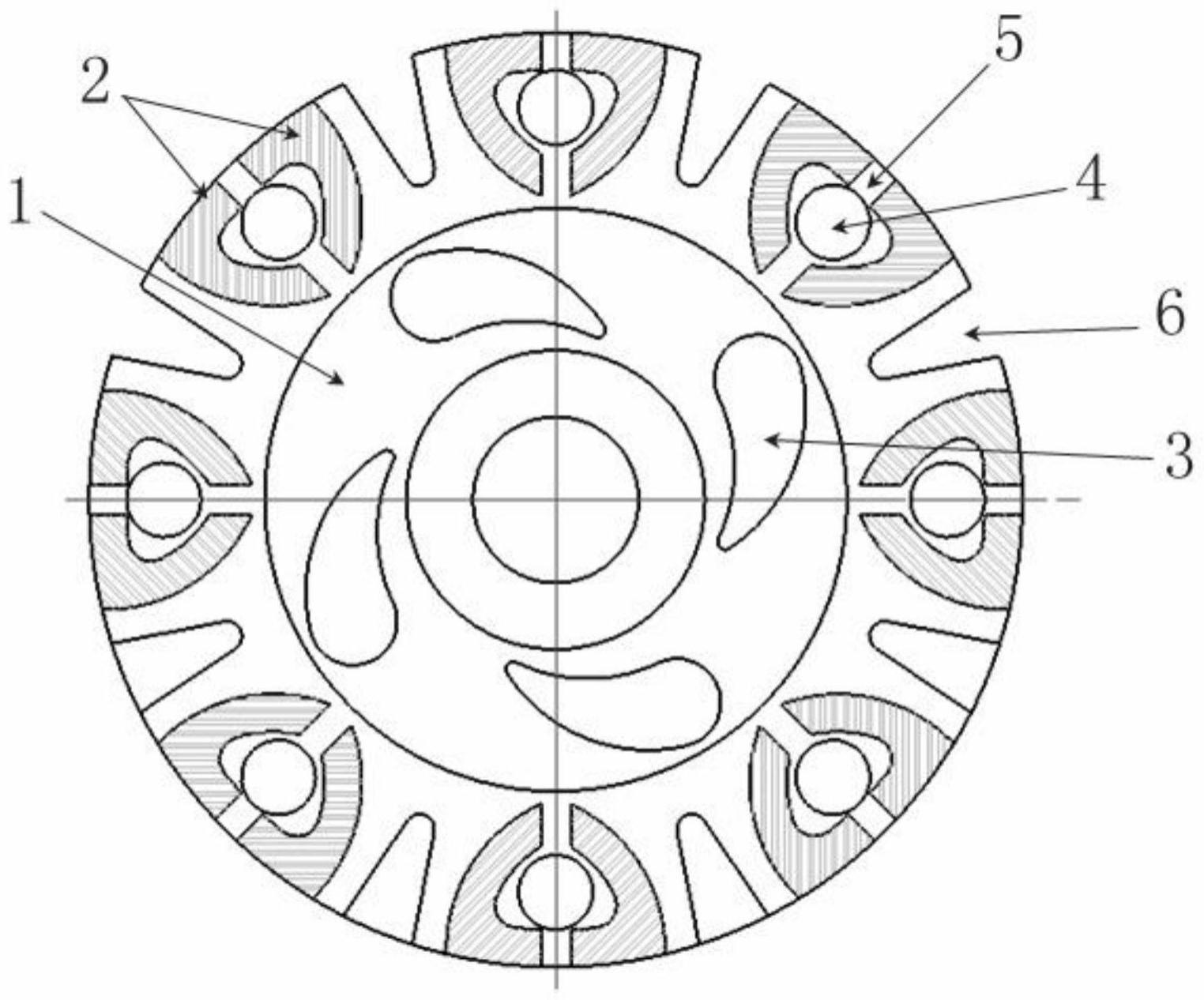

11、所述磨盘基体包括盘体外圈和盘体内圈;所述金刚石磨块焊接于盘体外圈上;其中:所述磨盘基体的内圈上设有水滴形状的排泄孔a,排泄孔a的数量为3-6个;所述金刚石磨块为多组,每组由两个相对设置的l形磨块组成;在每组两个l形磨块之间留有5-10mm间距形成排泄通槽,排泄通槽对应的基体上开设排泄孔b。

12、所述磨盘基体的中心设有安装孔,用于安装在磨机上;所述磨盘基体在盘体外圈边缘上且在相邻两组金刚石磨块之间开设排泄槽口。

13、所述排泄孔a开设于两组金刚石磨块之间,从而与盘体外圈的排泄槽口形成对流。

14、所述的高结合力、排泄效果好的金刚石磨盘的制造方法包括如下步骤:

15、(1)基体加工:

16、根据图纸要求,钢板淬火热处理,回火,激光切割形状,回火,磨平面,磨内孔,磨外圆,去毛刺等工序;

17、(2)金刚石磨块制备:

18、按照金刚石磨块原料组成称取各原料并混合均匀,然后放入模具中冷压成型,再进行热压烧结,烧结后采用砂轮砂带打磨后制备出金刚石磨块;

19、(3)高频焊接:

20、将磨块放在基体相应位置上,将铜焊片放置于磨块与基体之间,然后加热至焊接温度即可;

21、(4)将焊接后得到的金刚石磨盘的磨块内侧面进行喷砂处理,然后用砂轮打磨金刚石磨块的工作面,并使金刚石暴露出来。

22、步骤(2)中,热压烧结温度为630~680℃,压力240~320g/cm2,保温时间200-300秒;

23、步骤(3)中,高频焊接温度为700~735℃,焊接时间10-15秒。

24、本发明设计原理及有益效果如下:

25、1、本发明对金刚石磨块结构进行改良,将每组磨块设计为双l型,在切割过程中,磨块打磨时产生的碎屑沙石灰尘可以通过双l型磨块之间的排泄通槽和排泄孔b快速排出,并带走磨块打磨时产生的高热量。

26、2、本发明磨盘基体在每组两个磨块中间切割出排泄通槽有利于产生更大的风流,加速冷却,基体中心增加了3-6个滴水型排泄孔a,可以将打磨时产生的灰尘、沙石进一步排出,和磨盘外圈的排泄孔槽口形成对流。

27、3、本发明采用高频焊接,焊接片为铜片,因铜的熔点较高,经过高温焊接后磨块在打磨过程中即使打磨时产生再高的温度,焊接牢度依然可以保持不变。

28、4、本发明因磨块设计为l形,且与基体接触面较小,因此打磨过程中磨块容易脱落。为提高磨块与基体之间的结合力,同时也因为采用铜片为焊接片,因此对磨块成分进行优化设计。磨块中采用高含量的铁以提高与基体材质间的润湿性,同时磨块中采用高含量的铜元素以提高与铜焊片的润湿性,但高温烧结及焊接时铜、铁易发生氧化,因此本发明中的铜元素一部分由单质铜提供,另一部分由铜磷合金提供,以降低热压烧结及焊接时单质铜易于氧化的倾向。铜磷合金一方面用于提供铜元素,另一方面铜磷合金具有高温吸氧的作用,在烧结及焊接时能够减小焊接面的氧含量,降低铜、铁的氧化倾向,以提高结合力。

29、5、本发明磨块与基体采用高频焊接,通过磨块成分设计(如锡、磷铜合金的适量添加),使烧结与焊接温度偏低,且焊接结合强度较高,安全性能更好,保证磨块在打磨钢筋、鹅卵石等硬物时能使刀头经得起高速冲撞,不易脱落。同时保证磨块的强度(如钴的适量添加)。

30、6、本发明金刚石磨盘不需要加水来冷却,不会因加水导致施工现场难以处理,降低了因为在使用水施工过程中漏电导致人身伤害的风险。本发明可以搭配除尘设备快速吸走灰尘。

技术特征:

1.一种高结合力、排泄效果好的金刚石磨盘,其特征在于:该金刚石磨盘包括磨盘基体和金刚石磨块,所述磨盘基体为45#钢;所述金刚石磨块的原料由铜、锡、镍、钴、磷铜合金、液体石蜡和金刚石组成,其中金刚石粒度为40/50或50/60,抗压强度25-40kg。

2.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:所述磷铜合金中磷元素含量为8-15wt.%。

3.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的原料组成如下:

4.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的原料组成如下:

5.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:按重量份数计,所述金刚石磨块的原料组成如下:

6.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:所述磨盘基体包括盘体外圈和盘体内圈;所述金刚石磨块焊接于盘体外圈上;其中:所述磨盘基体的内圈上设有水滴形状的排泄孔a,排泄孔a的数量为3-6个;所述金刚石磨块为多组,每组由两个相对设置的l形磨块组成;在每组两个l形磨块之间留有5-10mm间距形成排泄通槽,排泄通槽对应的基体上开设排泄孔b。

7.根据权利要求6所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:所述磨盘基体的中心设有安装孔,用于安装在磨机上;所述磨盘基体在盘体外圈边缘上且在相邻两组金刚石磨块之间开设排泄槽口。

8.根据权利要求6所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:所述排泄孔a开设于两组金刚石磨块之间,从而与盘体外圈的排泄槽口形成对流。

9.根据权利要求1所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:其特征在于:该金刚石磨盘的制造方法包括如下步骤:

10.根据权利要求9所述的高结合力、排泄效果好的金刚石磨盘,其特征在于:步骤(2)中,热压烧结温度为630~680℃,压力240~320g/cm2,保温时间200-300秒;步骤(3)中,高频焊接温度为700~735℃,焊接时间10-15秒。

技术总结

本发明公开了一种高结合力、排泄效果好的金刚石磨盘,属于打磨工具技术领域。磨盘基体的内圈上设有水滴形状的排泄孔A,金刚石磨块为多组,每组由两个相对设置的L形磨块组成;在每组两个L形磨块之间留有间距形成排泄通槽,排泄通槽对应的基体上开设排泄孔B。磨块原材料由铜、铁、锡、钴、镍、磷铜合金等金属粉以及金刚石、液体石蜡组成,本发明通过刀头和基体的优化设计,磨盘打磨时接触面有更多的排屑孔,可以在切割混凝土、花岗岩时通过排屑孔排走更多的沙石、灰尘,打磨时产生的热量也更多的随着沙石、灰尘的流动被带走,从而降低磨盘刀头不会因为过热而导致金刚石刀头烧焦影响使用。

技术研发人员:邱瑜铭,肖双喜

受保护的技术使用者:江苏锋泰工具有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!