一种高纯超细金属锗粉制备方法与流程

1.本发明申请型涉及超纯金属技术领域,具体涉及一种高纯超细金属锗粉制备方法。

背景技术:

2.随着现代技术的发展,金属锗粉被广泛应用于电子工业、光导纤维、化工和太阳能等方面,传统制备金属锗粉工艺为锗精矿氯化蒸馏-精馏-水解-还原-球磨等工序,工艺流程长,水解gecl4时受到水杂质含量、设备等影响,可能带入新的杂质元素;还原过程时在石墨舟内进行,还原过程石墨舟内的b、p、al等杂质元素会污染金属锗;球磨过程磨球等受到碰撞易分离出一些杂质,污染金属锗粉。总之,传统工艺流程长,生产过程易被杂质元素污染,从而降低目标产品金属锗粉纯度,最终导致金属锗粉纯度不高、粒径不稳定,无法满足生产高质量金属锗粉条件。

技术实现要素:

3.为解决或部分解决相关技术中存在的问题,本发明申请提供一种高纯超细金属锗粉制备方法。首先将h2和gecl4混合气体在空气加热器内加热到一定温度,此过程温度不宜过高,防止两者发生反应,然后将加热后的混合气体通过镀完碳膜的石英管内,石英管需放置在高温马弗炉内加热,保证h2和gecl4反应所需的温度条件,h2和gecl4高温条件下反应生成粉状金属锗粉和hcl气体,气体通过冷风机迅速降温,布袋收尘器收集粉状金属锗粉,最后筛分得到高纯超细金属锗粉。

4.本发明申请提供一种高纯超细金属锗粉制备方法,包括以下步骤:(1)将高纯石英管放置在碳膜机内,在石英管表面镀一层碳膜;(2)将镀完碳膜的石英管放置在高温马弗炉内;(3)在石英管上接进气口和出气口,并在出气口处接冷风机和布袋收尘器,在进气口处接空气加热器和进气管;(4)向进气管内通高纯h2,待管内空气排尽后,开启空气加热器,加热氢气,同时开启马弗炉,加热石英管;(5)打开冷风机和布袋收尘装置;(6)待石英管内部达到一定温度后,向进气管内通高纯gecl4,在空气加热器内对h2和gecl4混合物进行加热;(7)加热后h2和gecl4混合物通过镀碳膜的石英管,石英管被马弗炉高温加热,h2和gecl4混合物在高温条件下发生还原反应生成金属锗粉和hcl气体;(8)高温金属锗粉通过冷风机降温作用后,在布袋收尘内收集,通过筛分即可得到不同粒径金属锗粉;(9)未反应的gecl4和反应生成的hcl气体用纯浓盐酸吸收液吸收,未反应的h2与浓盐酸不发生作用,直接排空。

5.进一步的,所述石英管是有两对半半圆管道组成,直径为50-200mm,长度0.5-1.0m。

6.进一步的,所述碳膜是有正丁烷在碳膜机内分解而成,其厚度大于3.5μm,结构为类金刚石结构。

7.进一步的,所述高纯h2的纯度大于5n。

8.进一步的,所述高纯gecl4纯度大于7n。

9.进一步的,所述空气加热器可将h2加热到550℃以上。

10.进一步的,所述马弗炉可将石英管内混合气体加热到700℃以上。

11.进一步的,进气管中h2的通入流量为5-10l/min,进气管中gecl4的通入流量为0.5-1l/min,通入空气加热器的h2和gecl4体积比为5-10:1。

12.进一步的,步骤(7)中高温还原温度大于750℃,混合气体在石英管内反应时间不低于2min。

13.进一步的,步骤(8)中冷风机在10s内将高温金属锗粉将至100℃以下。

14.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明申请。

15.本发明的有益技术效果:本发明通过在镀碳膜的石英管内用高纯h2高温直接还原gecl4制备金属锗粉,缩短工艺流程,最大限度控制杂质元素进入产品,从而有效提高产品纯度,具有产品纯度高、粒度均匀可控等优势。

附图说明

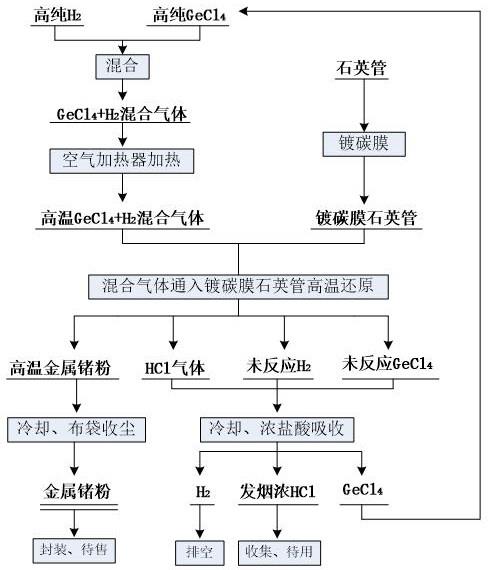

16.图1为本发明申请中一种实施方式的流程图。

具体实施方式

17.下面将参照附图更详细地描述本发明申请的可选实施方式。虽然附图中显示了本发明申请的可选实施方式,然而应该理解,可以以各种形式实现本发明申请而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明申请更加透彻和完整,并且能够将本发明申请的范围完整地传达给本领域的技术人员。

18.在本发明申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明申请。在本发明申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

19.以下结合附图对本发明申请高纯超细金属锗粉制备方法进行详细说明,具体如下:本发明申请中高纯超细金属锗粉制备方法包括以下步骤:(1)将高纯石英管放置在碳膜机内,在石英管表面镀一层碳膜;(2)将镀完碳膜的石英管放置在高温马弗炉内;(3)在石英管上接进气口和出气口,并在出气口处接冷风机和布袋收尘器,在进气口处接空气加热器和进气管;

(4)向进气管内通高纯h2,待管内空气排尽后,开启空气加热器,加热氢气,同时开启马弗炉,加热石英管;(5)打开冷风机和布袋收尘装置;(6)待石英管内部达到一定温度后,向进气管内通高纯gecl4,在空气加热器内对h2和gecl4混合物进行加热;(7)加热后h2和gecl4混合物通过镀碳膜的石英管,石英管被马弗炉高温加热,h2和gecl4混合物在高温条件下发生还原反应生成金属锗粉和hcl气体;(8)高温金属锗粉通过冷风机降温作用后,在布袋收尘内收集,通过筛分即可得到不同粒径金属锗粉;(9)未反应的gecl4和反应生成的hcl气体用纯浓盐酸吸收液吸收,未反应的h2与浓盐酸不发生作用,直接排空。

20.本发明通过对石英管镀碳膜,碳膜是通过在等离子体中的高纯碳氢化合物离子化而得到,碳膜结构为类金刚石,具有高纯度、高硬度、高弹性模量、高熔点、化学惰性和与基体石英管结合牢固等特点,生产使用过程不会发生脱落、引入杂质等,杜绝高温条件下石英管内杂质进入产品,在镀碳膜的石英管内在高温条件下用高纯h2直接还原高纯gecl4,还原gecl4得到的金属锗以固体形态存在,固体金属锗粉通过冷却、收尘方式即可获得。本发明工艺流程短,杜绝了大部分污染途径,最大限度保证金属锗粉纯度,同时,通过控制相关工艺参数即可得到不同粒径的金属锗粉。

21.在本发明申请的一种实施方式中,所述石英管是有两对半半圆管道组成,直径为50-200mm,长度0.5-1.0m。

22.在本发明申请的一种实施方式中,所述碳膜是有正丁烷在碳膜机内分解而成,其厚度大于3.5μm,结构为类金刚石结构。

23.在本发明申请的一种实施方式中,所述高纯h2的纯度大于5n。

24.在本发明申请的一种实施方式中,所述高纯gecl4纯度大于7n。

25.在本发明申请的一种实施方式中,所述空气加热器可将h2加热到550℃以上。

26.在本发明申请的一种实施方式中,所述马弗炉可将石英管内混合气体加热到700℃以上。

27.在本发明申请的一种实施方式中,进气管中h2的通入流量为5-10l/min,进气管中gecl4的通入流量为0.5-1l/min,通入空气加热器的h2和gecl4体积比为5-10:1。

28.在本发明申请的一种实施方式中,步骤(7)中高温还原温度大于750℃,混合气体在石英管内反应时间不低于2min。

29.在本发明申请的一种实施方式中,步骤(8)中冷风机在10s内将高温金属锗粉将至100℃以下。

30.为更清楚起见,下面通过以下实施例进行详细说明。

31.本发明实施例中所使用的装置及材料包括:镀碳膜的石英管、空气加热器、高温马弗炉、冷风机、收尘器、浓盐酸吸收装置、高纯h2、高纯gecl4。

32.实施例1石英管直径为150mm,长度为1m,将两对半石英管放置在碳膜机内镀碳膜,镀5h后,

经检测,碳膜厚度为5.2μm,结构为类金刚石。加热gecl4,让其沸腾形成气态,将纯度为5n2的h2和纯度为7n1的gecl4按照体积比为6:1通入到空气加热器内加热到560℃,混合气体流量为8l/min,再将加热的混合气体通过镀完碳膜的石英管内,马弗炉加热石英管,控制石英管内温度为870℃,反应时间为2.12min,对收集到的金属锗粉进行分析,得到产品纯度为7n0,粒径小于20μm占80%,20-30μm占15%,大于30μm占5%,gecl4直收率达75%以上,未反应的gecl4重返还原,综合实收率达98.0%以上。

33.实施例2石英管直径为180mm,长度为1m,将两对半石英管放置在碳膜机内镀碳膜,镀7h后,经检测,碳膜厚度为6.8μm,结构为类金刚石。加热gecl4,让其沸腾形成气态,将纯度为5n3的h2和纯度为7n3的gecl4按照体积比为7:1通入到空气加热器内加热到570℃,混合气体流量为9.5l/min,再将加热的混合气体通过镀完碳膜的石英管内,马弗炉加热石英管,控制石英管内温度为900℃,反应时间为2.5min。对收集到的金属锗粉进行分析,得到产品纯度为7n1,粒径小于20μm占75%,20-30μm占15%,大于30μm占10%,gecl4直收率达78%以上,未反应的gecl4重返还原,综合实收率达98.3%以上。

34.实施例3石英管直径为200mm,长度为1m,将两对半石英管放置在碳膜机内镀碳膜,镀5h后,经检测,碳膜厚度为5.2μm,结构为类金刚石。加热gecl4,让其沸腾形成气态,将纯度为5n6的h2和纯度为7n5的gecl4按照体积比为8:1通入到空气加热器内加热到560℃,混合气体流量为8l/min,再将加热的混合气体通过镀完碳膜的石英管内,马弗炉加热石英管,控制石英管内温度为930℃,反应时间为2.3min,对收集到的金属锗粉进行分析,得到产品纯度为7n3,粒径小于20μm占68%,20-30μm占24%,大于30μm占8%,gecl4直收率达80%以上,未反应的gecl4重返还原,综合实收率达99.1%以上。

35.实施例4石英管直径为160mm,长度为0.8m,将两对半石英管放置在碳膜机内镀碳膜,镀8h后,经检测,碳膜厚度为7.1μm,结构为类金刚石。加热gecl4,让其沸腾形成气态,将纯度为5n0的h2和纯度为7n0的gecl4按照体积比为5:1通入到空气加热器内加热到600℃,混合气体流量为8l/min,再将加热的混合气体通过镀完碳膜的石英管内,马弗炉加热石英管,控制石英管内温度为870℃,反应时间为2.0min,对收集到的金属锗粉进行分析,得到产品纯度为6n8,粒径小于20μm占82%,20-30μm占14%,大于30μm占6%,gecl4直收率达70%以上,未反应的gecl4重返还原,综合实收率达97.5%以上。

36.以上已经描述了本发明申请的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1