埋管式电池冷却板的液态锻造一次成型方法与流程

1.本发明涉及锻造技术领域,特别是涉及一种埋管式电池冷却板的液态锻造一次成型方法。

背景技术:

2.目前,液冷型电池冷却板的生产方式通常有埋管型、钻孔型、摩擦焊接型、压铸型、钎焊型。其中,埋管型应用较为普遍。

3.现有埋管型电池冷却板一般通过以下主要步骤生产:(1)在原材料上切割加工所需尺寸的冷却板主板;(2)根据所需冷却板的尺寸形状及排管密度弯制不锈钢冷却管道;(3)根据冷却管尺寸形状及排管密度铣出冷却管槽;(4)将冷却管用外部压力嵌入铣出的管槽;(5)将导热环氧树脂填入冷却管与主板体铣槽之间的缝隙中;(6)待树脂凝固后表面精加工,产品完成。上述埋管型电池冷却板的生产工艺由于需要用cnc加工中心加工冷却管槽,所用工时较多。而且所生产的埋管式冷却板因此工艺原因会使冷却管与主板体之间无法完美贴合,造成空隙、缝隙(空气比热容极大,是非常不良的热导体)而影响热传导,导致性能损失。

4.为解决现有埋管型电池冷却板生产工艺存在的不足,解决冷却管与主板体之间无法完美贴合、形成缝隙、热传导差、性能损失等问题,亟需开发一种埋管式电池冷却板的液态锻造一次成型方法。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种埋管式电池冷却板的液态锻造一次成型方法。本发明解决了传统埋管式冷却板相对较为复杂的加工生产工艺及较长的生产时间,而且由液态锻造工艺生产的埋管式冷却板具有更佳的散热性能与结构强度,在实现节约生产成本的同时,产品还具有更佳的散热性能及轻量的结构。

6.本发明为实现上述目的,采取以下技术方案予以实现:

7.一种埋管式电池冷却板的液态锻造一次成型方法,包括以下步骤:

8.(1)制备不锈钢冷却管:根据所需冷却板的尺寸形状及排管密度弯制不锈钢冷却管;

9.(2)密封冷却管:将不锈钢冷却管的两端开口用螺栓密封,以防止液态锻造时液态合金熔液渗入管道内造成堵塞;

10.(3)预埋冷却管:根据冷却管设计位置将两端预先密封的不锈钢冷却管置入待合金熔液浇入的下模型腔内并定位;

11.(4)液态锻造一次成型:在下模型腔内浇入所需液态合金熔液;上模冲头快速下压并加压;合金液在高压的已密封型腔内冷却固化并包围在预埋的不锈钢冷却管外,且在不锈钢冷却管表面产生烧结反应层,最终形成符合形状要求与精度的成品;成品在模腔内冷却后被顶出。

12.实际生产中,步骤(1)和步骤(2)的不锈钢冷却管弯制、密封可以预先大批量加工生产。

13.优选地,步骤(1)中,不锈钢冷却管弯制过程中可通过加固件固定冷却管形状。

14.优选地,步骤(3)中,所述定位是将冷却管与型腔内限位对应。

15.优选地,步骤(4)中,所述液态合金熔液为液态铝合金溶液,加热至基础作业温度720~750℃。对于厚度相对较薄的产品,可将合金熔液基础作业温度提升50~60℃。

16.优选地,步骤(4)中,所述上模冲头加压的压力为60~80mpa,加压持续时间为5~10秒。

17.优选地,步骤(4)中,液态合金熔液浇入模具时,液态锻压模具温度保持在180~250℃之间。

18.本发明的埋管式冷却板的生产工艺步骤简化,工时大幅减少,从而减少生产成本。

19.本发明的产品基本已达到所需形状与精度,可减少其后续加工步骤,进一步节约成本。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明的埋管式电池冷却板经由液态锻造工艺一次成型,在减少了工艺步骤和工时的情况下,还增强了热导性能。本发明的埋管式冷却板板体和不锈钢冷却管接触面会形成烧结反应层并牢固结合,避免了传统加工生产工艺所产生的冷却管与冷却板板体之间的缝隙而导致热传导性能损失。

22.相对于压铸及常规液锻,本发明中的液态锻压为开放式模具,可适应多种熔融粘度的合金,所以可使用的合金材料范围更广,并且因为是开放模具,可以采用不同材料的嵌入块以增加产品性能及多样性,能够极大地增强此技术的灵活应用性从而起到最佳的散热功能作用。

23.本发明的工艺技术可广泛地应用于电子产品热管理中,可为其提供极佳的热管理技术方案,作为一种优选的实施方式,本发明工艺还可以直接应用于电车电池包冷却板的生产,并作为较轻薄的产品应用于新能源汽车电池包的热管理产品中。

附图说明

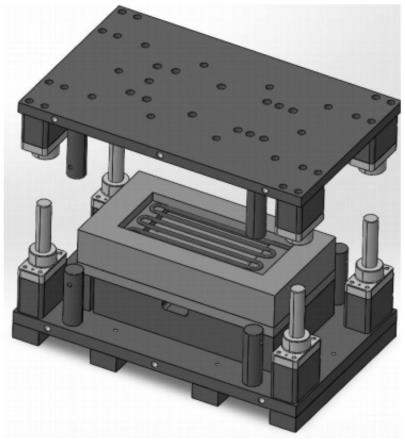

24.图1是本发明埋管式电池冷却板的液态锻造一次成型方法中预埋冷却管的示意图;

25.图2是本发明埋管式电池冷却板的液态锻造一次成型方法中液态锻造一次成型的流程示意图;

26.图3是本发明埋管式电池冷却板的液态锻造一次成型方法所制得成品的示意图;

27.图4是本发明埋管式电池冷却板的液态锻造一次成型方法所制得成品的透视图。

具体实施方式

28.下面结合实施例对本发明作进一步的描述,但需要说明的是,实施例并不对本发明要求保护范围的构成限制。

29.参见图1-4,一种埋管式电池冷却板的液态锻造一次成型方法,包括以下步骤:

30.(1)制备不锈钢冷却管:根据所需冷却板的尺寸形状及排管密度弯制不锈钢冷却

管;如有需要可通过加固件固定冷却管形状;

31.(2)密封冷却管:将不锈钢冷却管的两端开口用螺栓密封,以防止液态锻造时液态合金熔液渗入管道内造成堵塞;

32.(3)预埋冷却管:如图1所示,根据冷却管设计位置将两端预先密封的不锈钢冷却管置入待合金熔液浇入的下模型腔内,使冷却管与型腔内限位对应;

33.(4)液态锻造一次成型:通过人工或机械臂钳住坩埚向已经预置好冷却管的下模型腔内倾倒入液态合金熔液(如图2a);上模冲头快速下压并加压(如图2b-2c);合金液在高压的已密封型腔内冷却固化并包围在预埋的不锈钢冷却管外,且在不锈钢冷却管表面产生烧结反应层,最终形成符合形状要求与精度的成品;成品在模腔内冷却后被顶出(如图2d)。

34.本发明最终制得的成品如图3所示,图4是本发明最终制得的成品的透视图。

35.实际生产中,步骤(1)和步骤(2)的不锈钢冷却管弯制、密封可以预先大批量加工生产。

36.步骤(4)中,液态合金熔液优选为液态铝合金溶液,加热至基础作业温度720~750℃℃,如有需要可选择其他合金材料。对于厚度相对较薄的产品,可将合金熔液基础作业温度提升50~60℃。上模冲头加压的压力为60~80mpa,加压持续时间为5~10秒。液态合金熔液浇入模具时,液态锻压模具温度保持在180~250℃之间。

37.本实施例采用高传导性a6063铝合金材料为主板材料制备埋管式冷却板产品,使用液态锻造工艺将融化的a6063铝合金液与304不锈钢冷却管通过液态锻造模具一次成型,不锈钢冷却管表面与铝合金板主体则形成致密烧结结合层,有效避免产生空隙,可以省去传统埋管式冷却板事先cnc加工管槽,再嵌入冷却管再胶合等步骤,节省了加工成本,并能够有效提高冷却板导热性能。本实施例的主板材料也可以采用其他铝合金,如a1000,a2000,a3000,a4000,a5000,a6000,a7000系列等;或者采用镁合金,如az31,az91系列,或其他镁合金。

38.本实施例中采用的液态锻造工艺,加工的6系铝合金,其具有相对于其他铝合金更为良好的散热性能及强度,其非常适合热管理产品的应用,可用于制造各种大小及厚度及形状的埋管式电池冷却板。但是由于其在熔融状态下的粘度较高,不适合用普通压铸方式生产(传统压铸因为注入方式不适合高粘度熔融合金会造成流速过慢形成空腔),而本工艺发明应用的液态锻造工艺则无此问题。

39.本发明的工艺技术拓展了液态锻造在埋管式电池冷却板领域中的应用。其广泛的合金材料选择范围,简化的生产步骤与缩短的工时,更佳的导热性能的低密度,且成本低廉,使其可成为埋管式电池冷却板中的更优越的产品。现已预想的其衍生的产品有一次成型的超薄电池冷却板(6mm以下),以及自带散热片的一次成型电池冷却板。

40.本发明的埋管式电池冷却板的应用场景及功能可用于需冷却的高发热量电子产品,其高传导性有利于散热,用于降低高发热量电子产品使用时所产生的高温,避免了其因高温而性能下降,甚至起火。主要应用于高发热量电子产品及设备上,比如移动电脑,gps,电池模块,网络基站等,亦非常适用于现今蓬勃发展的新能源汽车的电池包。因此对冷却板的要求主要集中在提高散热性能、降低成本、具有较高强度较强抗腐蚀性等。

41.综上所述,本发明的液态锻造一次成型埋管式电池冷却板与现有传统工艺制造的埋管式冷却板除功能相同外,还至少具有更优异的散热性能和更轻的质量,而且由于制造

步骤与工时的减少而使制造成本低廉,极大地降低了此电子产品的生产成本,完全可以作为传统技术制造的埋管式冷却板的替代产品应用于绝大部分需热管理的电子产品的中。

42.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1