一种超高强度低膨胀因瓦合金线材及其制造方法与流程

本发明属于精密合金领域,具体涉及一种超高强度低膨胀因瓦合金线材及其制造方法。

背景技术:

1、fe-36ni因瓦合金自1893年发明以来,因其超低膨胀系数而闻名于世,其20~100℃和20~300℃膨胀系数分别为≤1.5×10-6/℃和≤5.1×10-6/℃。但其强度很低,仅为400~500mpa,限制了殷瓦合金的推广使用。

2、近年来,高强度且膨胀系数小的因瓦合金日益受到关注。例如,由于殷瓦合金具有极低的膨胀系数(只有普通材料的1/5~1/10),可用于制造输电线中铝绞线钢芯。这种输电线具有低松弛度的优点,在230℃高温运行时输电线的弧垂小,可使输电容量成倍提高,并可降低铁塔的高度和密度。

3、目前制造高强度因瓦合金的途径有两种。

4、第一种是以fe-36ni合金为基础,通过添加be,利用ni3be金属间化合物强化机制实现合金的强化,该方法的优点是强化效果好(抗拉强度≥1500mpa),缺点是合金的膨胀系数较高(α20~100℃=3.5~4×10-6/℃),合金的马氏体相变点高,不适于在低温下使用,而且添加be元素有剧毒,对环保不利。

5、第二种方法是以fe-36ni合金为基,通过添加碳和碳化物形成元素实现提高合金强度的目的。实现因瓦合金高强度化,又要保持低膨胀系数,意味着可采用的强化手段有限,从技术角度看该项工作是有一定技术难度的。目前工业化应用的高强度殷瓦合金是以碳化物强化型为主,强度级别在1350mpa左右,但仅靠碳化物析出强化进一步提高强度有一定的难度。

6、中国专利公开号cn102888557a公开了“一种高强度低膨胀系数合金线材及其制造方法”,该专利采用ti、al合金元素联合添加,并将其限制在适当的成分范围内,采用合理的加工工艺,形成弥散分布的ni3(ti,al)强化相,在确保合金线材具有低热膨胀系数的前提下,使得合金线材的抗拉强度达到1500mpa以上,有效地解决了殷瓦合金线材强度低的问题,该合金20~100℃的平均线热膨胀系数α≤3.5×10-6。但该发明不含有mo、v等碳化物形成元素,仅通过单一金属间化合物ni3(ti、al)强化,材料强化增量有限;同时ti元素会优先与c元素形成碳化物析出,导致金属间化合物析出含量大大减少,减弱强化效果。

7、中国专利公开号cn1743490a公开了“一种高强度因瓦合金及其合金线材制造方法”,该专利通过向合金内添加c、w、v元素,有效利用c、w、v元素对殷瓦合金的强化作用。另通过采用特殊的二次冷加工变形及热处理工艺,保持常规fe-36ni殷瓦合金的低膨胀特性和流转特性,其强度达到1300mpa以上。但仅靠单一类型的碳化物强化,其强度较低。

8、日本专利号jp2003082439(a)发明,通过添加c、mo、v元素,形成mo、v弥散型碳化物,使合金线材抗拉强度≥1300mpa。该合金20~230℃的平均线热膨胀系数α≤3.7×10-6。但仅靠单一的碳化物强化,其强度较低,不满足服役环境对殷瓦合金线材对高强度力学性能需求。

技术实现思路

1、本发明的目的在于提供一种超高强度低膨胀因瓦合金线材及其制造方法,该高强度殷瓦合金不仅具备优异的力学性能,其低膨胀性能也保持较优异的性能水平,克服了合金优异力学性能与膨胀性能无法兼具的矛盾;所述高强度殷瓦合金的抗拉强度≥1600mpa,屈服强度≥1000mpa,20~200℃线膨胀系数≤3.5×10-6/℃,20~450℃线膨胀系数≤4.5×10-6/℃;该高强度殷瓦合金线材可应用于倍容量传输导线。

2、为达到上述目的,本发明的技术方案是:

3、本发明在fe-36ni因瓦合金基础上,通过添加c、mo、v、al等元素,并通过确定c元素与mo、v元素含量关系,保证c元素能够完全以析出相形式析出,并限制al元素与mo、v元素含量关系,防止al元素添加过多,影响合金的膨胀性能,同时保证有金属间化合物充分析出。该合金通过成分合理优化设计,使得合金线材在热处理工艺时可以最大程度析出碳化物和金属间化合物,保证合金具有优异的力学性能,同时使得合金膨胀性能不发生明显恶化。

4、具体的,本发明所述的超高强度低膨胀因瓦合金线材,其成分重量百分比为:c0.075~0.32%;si 0.01~0.70%;mn 0.20~0.60%;p≤0.02%;s≤0.02%;ni 38.0~43.0%;mo 1.0~3.0%;v 0.1~1.0%;al 0.3~1.3%;余量包含fe和其它不可避免的杂质,杂质元素的总量低于0.05%,且需要同时满足:

5、0.075%≤c(%)≤0.05×mo%+0.25×v%,

6、0.3%≤al(%)≤0.2×mo%+v%。

7、优选地,mo元素含量为1.8~2.5%,v元素含量为0.3~0.8%。

8、进一步,余量为fe和其它不可避免杂质。

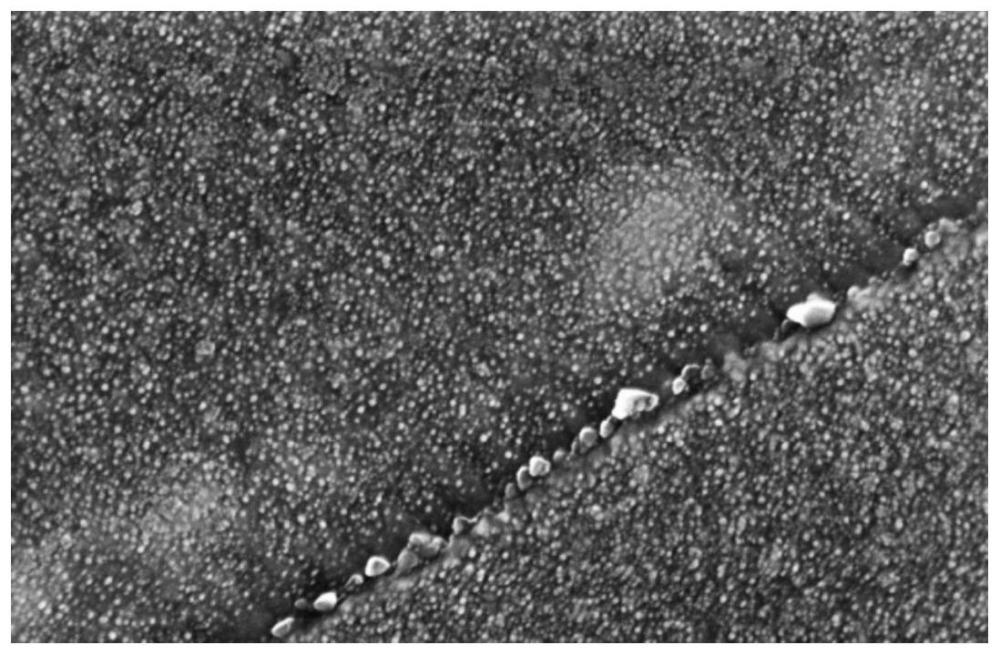

9、本发明所述合金时效热处理后基体为奥氏体相和析出相混合物,其中,析出相为碳化物和金属间化合物混合物,且碳化物和金属间化合物体积分数之和≥0.1%。

10、本发明所述合金线材的抗拉强度≥1600mpa,屈服强度≥1000mpa,20~200℃线膨胀系数≤3.5×10-6/℃,20~450℃线膨胀系数≤4.5×10-6/℃。

11、本发明所述合金线材的成分设计中:

12、c:c元素是形成碳化物强化相必需元素,c元素含量过低,合金力学强化效果不明显;c含量过高,会形成大块状液析碳化物,降低合金强化效果,同时使合金膨胀性能变差。

13、si:si加入合金中起脱氧作用,但si会使材料膨胀系数增加。在保证合金脱氧良好情况下,尽量降低合金中si含量,优选0.01%≤si≤0.70%。

14、mn:mn元素加入合金中既起脱氧作用又起强化作用。增加合金中mn含量,可使合金的强度指标增加,但其含量偏高时会损害其韧性,同时会使合金的膨胀系数升高,但mn含量较低时,合金的脱氧效果较差。为此,优选合金中的mn含量为0.20~0.60%。

15、ni:ni是实现合金低热膨胀特性必不可少的元素,合金中ni含量过高或过低都会使膨胀系数相应增加。同时合金中ni与al含量也有一定关系,合金中的al与ni形成γ'(ni3al)强化相,为保证膨胀系数,应相应增加合金中的ni以抵消形成γ'相消耗的ni量。为此,优选合金中ni含量在38.0~43.0%范围。

16、mo:mo是中强碳化物形成元素,能有效提高合金强度,mo含量过低,强化效果不明显;mo含量过高,则容易形成粗大碳化物,恶化合金性能。本发明合金中优选mo含量控制在1.0~3.0%范围。

17、v:v是强碳化物形成元素,v与c形成碳化物,起沉淀强化和细化晶粒作用,可提高合金强度和塑性,但是v太高会显著降低合金塑韧性。本发明选择v含量控制在0.1~1.0%范围。

18、al:添加al是为了在时效过程中形成γ'(ni3al)强化相。al含量较低,达不到所需的强化效果;al含量过高,膨胀系数增加明显,而且al添加含量过高,γ'相易在晶界上偏聚析出,恶化晶界强度和材料塑韧性。为了保证合金强度指标,本发明结合计算模拟和实验结果,确定本发明合金中al含量。

19、p:是有害杂质元素,可以降低合金塑韧性。低熔点p的化合物会偏聚在晶界,导致晶界脆性增加,在热应力的作用下会形成微裂纹。因此,p含量应控制尽量低。本发明控制p≤0.020%。

20、s:是有害杂质元素,可以降低合金塑韧性。s与mn可形成低熔点的mns,偏聚在晶界,导致晶界脆化,在应力作用下形成沿晶裂纹。因此希望合金中的s含量越低越好,但考虑冶炼成本,本发明将s含量控制在s≤0.020%。

21、特别是,本发明与传统金属间化合物低膨胀殷瓦合金成分设计有所不同,本发明合金c元素含量较高,且c含量控制满足0.075%≤c(%)≤0.05×mo%+0.25×v%。考虑到ti元素会优先与c形成tic碳化物,降低金属间化合物ni3ti析出量。为避免该情况发生,本发明未添加ti元素,并相应提高al元素含量,提高γ'金属间化合物析出量,但al含量控制应满足0.3%≤al(%)≤0.2×mo%+v%,以防止al含量过低,达不到预期强化效果,同时避免由于al含量过高,形成大量γ'相偏聚在晶界上,恶化晶界强度和材料塑韧性。

22、本发明所述的超高强度低膨胀因瓦合金线材的制造方法,其包括如下步骤:

23、1)冶炼、锻造

24、按上述成分,使用真空感应炉熔炼、浇铸得到合金锭,再将合金锭锻造加工成横截面为方坯形状的板坯;

25、2)热轧

26、将方坯加热至900~1200℃保温,后热轧成线材盘条;

27、3)盘条固溶、表面处理

28、将热轧盘条进行900~1200℃固溶处理,再水冷至常温;然后对盘条进行酸洗、剥皮表面处理工艺;

29、4)第一次冷拉、时效

30、将剥皮后的线材盘条进行第一次冷拉,线材盘条直径冷拉变形量为20~80%;再进行时效热处理,时效温度为500~800℃;

31、5)第二次冷拉

32、对第一次冷拉、时效后的冷拉丝进行第二次冷拉工艺,冷拉变形量为30~70%。

33、优选的,步骤4)中第一次冷拉速率为1~3m/min,时效温度为550~680℃,保温时间为1~3h。

34、优选的,步骤5)中第二次冷拉速率为2~4m/min。

35、在本发明所述制造方法中:

36、合金经感应熔炼、锻造开坯,最终热轧为圆棒,并根据合金碳化物及金属间化合物析出动力学特点合理优化合金成分,并按一定比例关系控制合金元素mo、v、al与c元素含量,保证碳化物和金属间化合物在后续热处理充分析出,进一步提高合金抗拉强度。经固溶处理+第一次冷拉变形+时效热处理+第二次冷拉变形,克服碳化物和金属间化合物无法在相同时效温度下同时析出的材料学理论矛盾。上述加工工艺路线使得合金中碳化物和金属间化合物均匀弥散分布在奥氏体晶粒中,利用碳化物和金属间化合物对基体复合强化,合金强度得到进一步提高;同时再次通过冷拉工序依靠形变强化使得合金力学性能进一步提高,且冷拉工艺使得合金中原子间隙缩小,合金在升温过程中原子间膨胀尺寸减小,进一步使合金膨胀性能降低。

37、具体如合金经过冶炼、热轧、固溶工序后进行第一次冷拉工艺,提高了合金内金属间化合物析出动力,再将制备得到的冷拉丝进行500~800℃时效热处理,金属间化合物(ni3al)和碳化物(mo2c、vc)同时析出,且金属间化合物和碳化物体积分数之和≥0.1%,依靠金属间化合物和碳化物弥散定量析出,使合金强度得到大幅度提高;将时效后的冷拉丝再次冷拉,通过冷拉变形工艺将时效保温后的奥氏体晶粒进行形变预处理,增加奥氏体晶粒中的单位体积位错密度,并增大合金中原子之间晶格畸变能,使得合金力学性能进一步提高,并通过降低合金中原子间距,使得殷瓦合金线材具备超高强度低膨胀性能。

38、与现有技术相比,本发明的有益效果在于:

39、传统殷瓦合金主要通过添加单一合金元素,使得合金在热处理时析出金属间化合物或碳化物,但仅靠单一类型的金属间化合物或碳化物析出,合金的基体强度较低。

40、本发明通过添加多种合金元素和c元素,并通过成分优化,设定各合金元素和c元素之间含量关系,保证碳化物和金属间化合物体积分数之和≥0.1%。通过第一次冷拉+时效保温+第二次冷拉工艺特殊加工工艺,使得合金力学性能满足抗拉强度≥1600mpa,屈服强度≥1000mpa,合金膨胀性能满足20~200℃线膨胀系数≤3.5×10-6/℃,20~450℃线膨胀系数≤4.5×10-6/℃。本发明制备的殷瓦合金线材兼备高强度和优异的低膨胀性能。

- 还没有人留言评论。精彩留言会获得点赞!