一种用于酸性氯化铜蚀刻剂的再生与铜回收的旋流电解系统及方法

1.本发明涉及蚀刻废水处理技术领域,尤其涉及一种用于蚀刻剂再生与金属回收的旋流电解系统及方法。

背景技术:

2.由于电子和电气设备的市场需求快速增长,印刷电路板行业在过去十年中急剧扩张。当前的印刷电路板行业在不同的制造过程中涉及各种有毒化学品,包括电路板制备、电路图案转移、蚀刻和电镀过程。这些过程对环境和人类健康构成严重的潜在危害。特别是,在蚀刻步骤中,约70%的铜从覆铜印刷电路板中去除,并生成高浓度铜离子的废蚀刻剂。1平方米印刷电路板生产的废蚀刻剂数量在1.5至3.5升之间,全世界每年的废蚀刻剂总产量约为10亿立方米。因此,开发一种有效的废蚀刻剂再生工艺是减少印刷电路板工业产生的铜废物和回收铜的关键问题。

3.由于酸性氯化铜(cucl2)溶液具有腐蚀速率高、溶解铜容量大、操作可控性好等优点,是印刷电路板行业的主要腐蚀剂。当使用酸性cucl2蚀刻剂去除暴露的铜以创建所需的电路图案时,发生压缩,其反应如下:

4.cu(ii)cl+cu(0)

→

2cu(i)cl

5.在该反应中,负责蚀刻的铜离子(cu(ii))被消耗,并产生亚铜离子(cu(i))。随着溶解的cu(i)在cucl2蚀刻剂中的累积,将在蚀刻表面上形成少量不溶的钝化cucl膜,并且蚀刻速率将显著降低。因此,开发有效的铜(i)去除技术对于回收废弃的cucl2溶液至关重要。

6.目前已经存在的几种方法来处理废蚀刻剂,包括化学沉淀法、絮凝、超声波处理、溶剂萃取、电化学再生和膜技术。在这些方法中,电化学再生具有重复利用好、无二次污染、去除率高、净化回收率高等优点,电化学方法的环境价值大于其他方法。在电解过程中,cu(i)在阳极氧化,一些cu(0)在阴极沉积。然而,在高阳极电位下,氯化物气体(cl2)从阳极中析出,并导致安全问题。因此,仍需努力寻找更有效的电极和电解策略,以减少能源使用和二次废物排放。

7.通过上述分析,现有技术存在的问题及缺陷为:现有技术依赖于比表面积较大的阳极材料。阳极在高电位氧化的同时会产生cl2造成二次污染的问题。无法保证蚀刻剂再生中cu(ⅱ)的比例。同时需要投加额外的萃取剂来回收其中的铜金属。在膜清洗过程中需要投加大量化学试剂,造成二次污染,同时面临化学试剂存放运输过程中的风险。且现有技术对蚀刻剂的再生和铜的回收效果较差。采用平流式进水方式,阴极表面由于易产生液膜的关系,不利于金属离子的快速回收,很难获得均匀的高纯金属沉积层,并且阴极侧由于发生析氢反应造成溶液ph值不断升高,溶液中的重金属离子以氢氧化物的形式沉淀下来,进一步降低金属离子的回收。

8.解决以上问题及缺陷的难度为:

9.需要在合适的电位下运行,极易产生cl2造成二次污染。蚀刻剂中多价态铜离子难以维持平衡,同时,传统工艺用蚀刻剂的酸度得不到保障。不用阴离子交换膜难以保证阴阳极室中铜离子的相互传输。传统的金属回收能耗较高,并且采用平流式进水方式,阴极表面由于易产生液膜的关系,不利于金属离子的快速回收,很难获得均匀的高纯金属沉积层,并且阴极侧由于发生析氢反应造成溶液ph值不断升高,溶液中的重金属离子以氢氧化物的形式沉淀下来,进一步影响电沉积的效果。蚀刻产生的cu(i)cl导致蚀刻效果大幅度下降,解决此问题尚且较为困难。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种用于酸性氯化铜蚀刻剂的再生与铜回收的旋流电解系统,包括:

11.蚀刻剂再生池、料液循环池和电化学电解单元;

12.所述电化学电解单元包括电解槽、阳极和阴极;所述电解槽下部设置有第一进水口、上部设置有溢水口;

13.所述蚀刻剂再生池用于接收外部的废蚀刻剂,并将废蚀刻剂输送至电化学电解单元的阳极附近,同时,蚀刻剂再生池接收电化学电解单元电解后从阳极附近抽取的酸液;

14.所述料液循环池接收废蚀刻剂电解后来自溢水口的出水和从阳极附近抽取的酸液,之后将混合后的液体通过第一进水口输送至电化学电解单元的阴极附近。

15.在上述方案的基础上,所述阳极为滤芯电极,内部为空腔,壁上为多孔结构;一端为第二进水口,另一端为抽水口;

16.所述蚀刻剂再生池内的蚀刻剂通过第二进水口输送至阳极内部,同时,从抽水口抽取阳极电解后的酸液并输送至蚀刻剂再生池;

17.所述料液循环池接收的酸液为来自抽水口抽取阳极电解后的酸液。

18.在上述方案的基础上,所述电解槽为圆筒型,第一进水口的出水方向与电解槽的内壁相切。

19.本发明还提供了一种用于酸性氯化铜蚀刻剂的再生与铜回收的旋流电解方法

20.具体步骤如下:

21.(1)将废蚀刻剂加入到蚀刻剂再生池,之后将蚀刻剂输送至电化学电解单元的阳极附近开始进行电解;

22.(2)电解过程中,从电化学电解单元的阳极附近抽取酸液,抽取的酸液一部分输送至蚀刻剂再生池,另一部分输送至料液循环池;电解槽的溢水口的出水被输送至料液循环池;

23.(3)将料液循环池中的混合水体通过第一进水口输送至阴极附近。

24.本发明中电化学电解单元无需额外的氧化剂以及萃取剂即可实现蚀刻剂再生和铜回收的效果,同时消除了蚀刻剂使用后产生cucl惰性膜。同时,阳极侧产生的酸性环境,进一步增强了蚀刻剂的蚀刻性能。电化学电解单元采用旋流式进水方式,使电解液与电极之间产生相对高速运动,避免了传统电沉积过程中因电解液缓慢流动而导致的浓差极化现象,消除了液膜的阻碍,使目标金属能优先析出,实现高效提取和提纯,消除阴极表面的液膜,增强铜的回收效果,无需投加额外的还原剂,避免了对水体造成的二次污染和引入外来

离子。在电沉积过程中加入部分阳极出水可使阴极附件ph保持在一个合理的范围,避免了金属离子沉淀的生成,缓解了由于蚀刻而不断增加的铜离子。本发明的系统和方法不仅解决了蚀刻剂的资源损耗的问题而且还解决了金属离子污染的问题,增强了其资源的利用率,极大减少费用的投入。

附图说明

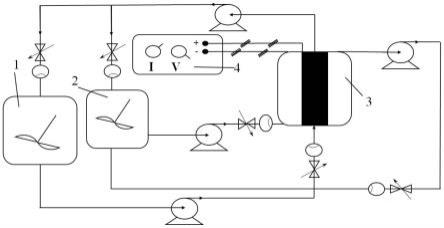

25.图1是本发明的用于蚀刻剂再生与金属回收的旋流电解系统结构示意图;

26.图2是本发明系统的电化学电解单元结构示意图;

27.图3是本发明系统的电化学电解单元俯视视角的结构示意图。

具体实施方式

28.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

29.实施例1

30.本实施例提供一种用于酸性氯化铜蚀刻剂的再生与铜回收的旋流电解系统,如图1所示,包括:蚀刻剂再生池1、料液循环池2和电化学电解单元3;

31.如图2和3所示,所述电化学电解单元3包括电解槽3-1、阳极3-2和阴极3-3;所述电解槽3-1下部(优选的位置是下部侧面,如图2所示)设置有第一进水口3-11、顶部(优选的位置是上部侧面,如图2所示)设置有溢水口3-12;电化学电解单元3的电解由电源4供电。

32.所述蚀刻剂再生池1用于接收外部的废蚀刻剂,并将废蚀刻剂输送至电化学电解单元3的阳极3-2附近,同时,蚀刻剂再生池1接收电化学电解单元3电解后从阳极3-2附近抽取的酸液;

33.所述料液循环池2接收废蚀刻剂电解后来自溢水口3-12的出水和从阳极3-2附近抽取的酸液,之后将混合后的液体通过第一进水口3-11输送至电化学电解单元3的阴极3-3附近。具体的,来自阳极3-2附近的酸液一部分(大部分,比如80%)被输送至蚀刻剂再生池1,另一部分(小部分,比如20%)被输送至料液循环池2。

34.电解时,含有cu

+

的蚀刻剂废液在阳极3-2上被氧化为cu

2+

,进而使惰性的cucl转化为具有蚀刻能力的cucl2,阳极3-2产生的酸液进一步维持和增强了蚀刻剂的蚀刻能力。并且,由于蚀刻而不断增加的铜离子,在阴极上进行电沉积,从而获得金属沉积层。在电沉积过程中加入部分阳极出水使阴极附近ph保持在一个合理的范围,缓解了由于蚀刻而不断产生的金属离子,同时避免金属离子沉淀的生成。电化学电解单元3中,由蚀刻剂再生池1提供的金属离子在阴极表面发生还原反应将cu

+

转变为cu或cu

2+

转变为cu在阴极表面电沉积回收,并且通过料液循环池维持蚀刻剂中金属离子的浓度。

35.作为一个具体的方案,所述阳极3-2的材料可以使用钛、亚氧化钛或碳;所述阴极3-3的材料可以为不锈钢、钛或铜。

36.作为一个优选的方案,所述阳极3-2为滤芯电极,内部为空腔,壁上为多孔结构;一端为第二进水口3-21,另一端为抽水口3-22;所述蚀刻剂再生池1内的蚀刻剂通过第二进水口3-21输送至阳极3-2附近(具体来说是输送至阳极3-2内部),同时,从抽水口3-22抽取阳极3-2附近(具体来说是抽取阳极3-2内部)电解后的酸液并输送至蚀刻剂再生池1;所述料

液循环池2接收的酸液为来自抽水口3-22抽取阳极3-2电解后的酸液。更为优选的,滤芯电极的过滤精度0.45-50μm,孔隙度35-45%。

37.当所述阳极3-2为钛滤芯时,作为一个优选的方案,在其表面烧结有一层金属氧化物涂层,所述金属氧化物为sno2、sbo5、ruo2、iro2或多元素掺杂的金属氧化物。与不进行处理的钛滤芯电极相比,处理后的电极在使用过程中所需工作电压低,能耗小,具有较强的耐腐蚀性,使用寿命长。

38.具体的,所述电解槽3-1为圆筒型。优选的,第一进水口3-11的出水方向与电解槽3-1的内壁相切。这种设计可以使液体产生上升的旋流,由于蚀刻而不断增加的铜离子,在阴极3-3上,含有多价态铜离子的废液通过旋流电沉积的方法,避免了传统电沉积过程中因电解液缓慢流动而导致的浓差极化现象,消除了液膜的阻碍,增加了阴极区域的传质效果,有利于金属离子的快速回收,从而获得更均匀的高纯金属沉积层。从而实现了高效提取和提纯,消除阴极表面的液膜,增强铜的回收效果,无需投加额外的还原剂,避免了对水体造成的二次污染和引入外来离子。

39.作为一个优选的方案,所述阴极3-3为多孔网筒电极。

40.作为一个优选的实施方案,所述的阳极3-2套设于阴极3-3内,阴极4-2与阳极4-1之间的距离为1-10cm。

41.电解槽3-1作为电解时的容器,为电解液提供空间,电解时的电流密度可为5-30ma/cm2。

42.上述的电解系统用于酸性氯化铜蚀刻剂的再生与铜回收。

43.本实施例系统的工作原理为:在电化学电解单元3内,通过从阳极3-2抽滤出水以抑制阴阳极电解所产生不同价态铜以及酸碱的混合。同时,含cu

+

离子的低酸度蚀刻剂与阳极发生氧化反应促使cu

+

转变为cu

2+

,进而破坏cucl所产生的惰性物质,并且提供酸性条件恢复蚀刻剂的蚀刻能力;蚀刻剂再生池以及料液循环池中由于不停蚀刻造成的铜离子过多的问题也会在电化学电解单元3内靠近阴极3-3侧通过还原反应将cu

+

转变为cu或cu

2+

转变为cu在阴极表面电沉积回收,进而在回收铜的过程中维持蚀刻剂中的铜离子浓度,并且电化学电解单元采用旋流式进水方式,使电解液与电极之间产生相对高速运动,避免了传统电沉积过程中因电解液缓慢流动而导致的浓差极化现象,消除了液膜的阻碍,使目标金属能优先析出,实现高效提取和提纯,增强铜的回收效果,无需投加额外的还原剂,避免了对水体造成的二次污染和引入外来离子。在电沉积过程中加入部分阳极出水可使阴极腔室ph保持在一个合理的范围,避免了重金属离子沉淀的生成,缓解了由于蚀刻而不断增加的铜离子。同时在不投加任何药剂情况下,短时间内可恢复蚀刻剂的能力并且回收多余的铜离子。

44.实施例2

45.结合实施例1的系统,本实施例提供一种用于酸性氯化铜蚀刻剂的再生与铜回收的旋流电解方法。

46.方法的具体步骤如下:

47.(1)将废蚀刻剂加入到蚀刻剂再生池1,之后将蚀刻剂输送至电化学电解单元3的阳极3-2附近开始进行电解;

48.优选的,所述蚀刻剂再生池1内的蚀刻剂通过第二进水口3-21输送至阳极3-2内部

进行电解;

49.同时,从抽水口3-22抽取阳极3-2电解后的酸液并输送至蚀刻剂再生池1;

50.(2)电解过程中,从电化学电解单元3的阳极3-2附近抽取酸液,抽取的酸液一部分输送至蚀刻剂再生池1,另一部分输送至料液循环池2;电解槽3-1的溢水口3-12的出水被输送至料液循环池2;

51.优选的,酸液是从抽水口3-22抽取的阳极3-2内部的电解后的水体。

52.(3)将料液循环池2中的混合水体通过第一进水口3-11输送至阴极3-3附近。

53.作为一个优选的方案,第一进水口3-11的出水方向与电解槽3-1的内壁相切。这种方式可以使液体产生上升的旋流,作为一个优选的方案,旋流流速在0.1m/s-0.5m/s之间。

54.应用例1

55.使用含有1.70mol/l cucl2+0.10mol/l cucl+2mol/l hcl+2mol/l nacl(50℃)的溶液作为废弃的蚀刻剂,使用本发明实施例1的系统和实施例2的方法进行电解。

56.阳极选用亚氧化钛滤芯电极,过滤精度20μm,孔隙度35-45%,直径20mm,长100mm;阴极选用多孔网筒铜电极;阳极与阴极的间距为5cm;阳极选用亚氧化钛滤芯电极,过滤精度20μm,孔隙度35-45%;阴极选用多孔网筒铜电极;阳极与阴极的间距为5cm;第一进水口3-11、第二进水口3-21、抽水口3-22和溢水口3-12的水体流速均为0.3l/min,电解10min。

57.分别在5、10、15、20、25、30ma/cm2恒定电流密度下检测蚀刻剂再生池内的蚀刻剂再生率和铜的回收量,不同的电流密度下(5、10、15、20、25、30ma/cm2)蚀刻剂再生池分别得到了95%、97%、97.5%、97.7%、98%、98.5%的蚀刻剂再生率(蚀刻剂再生率指的是蚀刻剂中cucl浓度减少的值与cucl初始浓度的比值乘以100%),同时在该条件下可同步实现0.3、0.5、0.8、0.9、1、1.2g/cm2铜的回收量。

58.应用例2

59.使用含有1.70mol/l cucl2+0.10mol/l cucl+2mol/l hcl+2mol/l nacl(50℃)的溶液作为废弃的蚀刻剂,使用本发明实施例1的系统和实施例2的方法进行电解。

60.阳极选用亚氧化钛滤芯电极,过滤精度20μm,孔隙度35-45%;阴极选用多孔网筒铜电极;阳极与阴极的间距为:5cm;电流密度为15ma/cm2,第一进水口3-11、第二进水口3-21、抽水口3-22和溢水口3-12的水体流速均相同,电解10min。

61.测定不同的流速下阴极上铜的回收量和蚀刻剂的再生率,流速分别为0.1、0.2、0.3、0.4、0.5l/min。电解后,在不同的流速下(0.1、0.2、0.3、0.4、0.5l/min,电解槽的各进水口和出水口的流速均相同),阴极上铜的回收量也分别达到了0.4、0.5、0.6、0.8、0.95g/cm2,并且蚀刻剂的再生率也分别达到95%、96%、97.5%、97.7%、97.9%,这充分展现出了本发明系统和方法的优越性。

62.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1